Стыко-рельефная сварка стержней с пластинами

Инж. В.В. Коряжкин, инж. В.Н. Лукашов, канд. техн. наук Г.Д. Шевченко, инж. А.В. Абрашин (Брянский институт транспортного машиностроения), инж. В.В. Цвилих и инж. Л.Г. Сягайло (Брянский завод ирригационных машин)

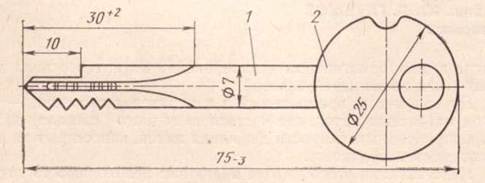

При изготовлении инструмента, технологической оснастки, а также товаров народного потребления возникает необходимость получения неразъемного соединения стержня с пластиной. Примером таких соединений может служить заготовка ключа замка БЗВ-5, выпускаемого Брянским заводом ирригационных машин. Заготовка (рис. 1) состоит из стержня 1 диаметром 7 мм с крестообразной выфрезеровкой торца (сталь 45) и круглой пластины 2 толщиной 2 мм (сталь Ст3). Основное требование к сварному соединению — получение плавного очертания зоны стыка без последующей механической обработки и высокие прочностные характеристики. Такое соединение получали с помощью газовой пайки латунными припоями Л62 или Л68.

Рис. 1. Заготовка ключа замка БЗВ-5

Низкая производительность процесса газовой пайки при изготовлении заготовок ключей потребовала разработки технологии и оборудования для стыко-рельефной сварки этого соединения. Для определения влияния режима сварки на механические характеристики и формообразование соединения были проведены опыты2. Для качественной оценки внешнего вида стыка использовали пятибалльную систему, при которой на эталонный профиль накладывали профилограммы сварных соединений в плоскости, перпендикулярной плоскости пластины. Механические свойства соединения оценивали по углу закручивания стержня относительно пластины, углу изгиба пластины до появления трещин и по величине разрывного усилия.

Предварительные опыты показали, что форма торца стержня оказывает решающее влияние на формообразование зоны стыка. Испытывали плоские, конические и сферические торцы, торцы в виде усеченных конусов и др. Установлено, что при сварке пластины со стержнем, торец которого выполнен в виде сферы, наилучшая форма сварного соединения обеспечивается при рельефно-стыковой сварке в вертикальном положении. Вылет заготовок, при котором обеспечивается равномерный нагрев зоны стыка, составляет для стержня 14 мм, а для пластины 7 мм. Сварочный ток — 2100 А.

Определяли влияние длительности пауз (tп), времени импульсов (tи) сварочного тока и величины осадки (h) на механические свойства и внешний вид сварных соединений. Как показали испытания, при увеличении длительности паузы более 0,1 с возможно образование продольных трещин в металле стержня ключа. Кроме того, при увеличении длительности паузы резко возрастает продолжительность процесса сварки. Увеличение длительности импульса более 0,09 с приводит к появлению наплывов по краям сварного соединения, резко ухудшающих товарный вид заготовки. Уменьшение длительности импульса до величины, меньшей 0,03 с, ведет к недостаточному нагреву металла пластины и чрезмерной деформации металла стержня. Изучение геометрии сварных соединений показало, что при увеличении осадки от 0,2 до 2,0 мм характер сварного соединения меняется (от несплавления до раздавливания). Увеличение осадки свыше 1,8 мм нецелесообразно, так как резко ухудшается внешний вид изделия, а показатели прочности остаются неизменными. Сопоставление результатов испытаний позволило выбрать следующий режим сварки: tп=0,07 с, tи=0,06 с, Iсв=2100 А, давление осадки 20 кгс, величина осадки h =1,4 мм. На рис. 2 показан образец, сваренный на данном режиме и испытанный на изгиб.

Рис. 2. Заготовка ключа после испытания на изгиб

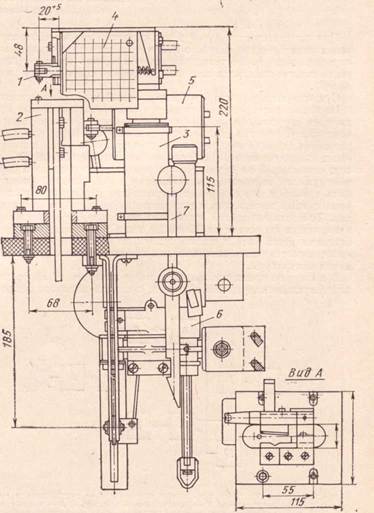

Большая производственная программа выпуска заготовок ключей (более 200 тыс. шт. в год) потребовала разработки специальной контактной машины МСРБ-1 для стыко-рельефной сварки. Сварочная головка машины и пульт управления находятся на рабочем столе, в котором расположены сварочный трансформатор, релейный блок управления, механизм осадки, бункер для сваренных заготовок и распределительные коммуникации системы охлаждения. Сварка заготовок производится пульсирующим нагревом, для осуществления которого используется прерыватель ПИШ-100. Машина работает в полуавтоматическом цикле и снабжена электромагнитными механизмами зажатия верхних и нижних губок и пружинным механизмом осадки. Конструкция машины предусматривает плавное регулирование давления и величины осадки, усилие зажатия заготовок и их соосности в продольном и поперечном направлениях.

Сварка ключа и транспортировка его в бункер производятся автоматически.

На рис. 3 показана сварочная головка машины, состоящая из подвижных 1 и неподвижных 2 губок, цилиндрической направляющей 3, механизмов зажатия 4, 5 и осадки 6. Механизм зажатия подвижных губок представляет собой электромагнит, находящийся непосредственно на подвижной части сварочной головки. Рукоятка 7 предназначена для фиксации головки в верхнем положении до начала сварки. Сваренная заготовка ключа при разжатии верхних и нижних губок под действием собственной массы по направляющим попадает в бункер.

Двухлетняя эксплуатация машины на заводе показала ее высокую надежность и позволила получить экономический эффект более 40 тыс. руб.

Рис. 3. Сварочная головка машины МСРБ – 1

Техническая характеристика машины МСРБ-1

|

Номинальная мощность машины при ПВ-70%, кВА |

35 |

|

Напряжение питающей сети, В |

380 |

|

Пределы регулирования вторичного напряжения, В |

3,53…7,0 |

|

Число ступеней регулирования вторичного напряжения |

8 |

|

Усилие осадки, кгс |

0,5…120 |

|

Максимальная величина осадки, мм |

20 |

|

Производительность, сварок в час |

180…300 |

|

Расход охлаждающей воды, л/ч |

240…400 |

|

Габаритные размеры машины, мм (длина×ширина×высота) |

1050×600×1000 |

|

Масса, кг |

260 |

Источник: журнал «Сварочное производство» № 3, 1976 г.