Температура электрода при точечной сварке

Электроды при точечной сварке отводят около половины всего тепла, выделяемого в процессе сварки. Это определяет их значительный нагрев, периодически повторяющийся при сварке каждой точки.

Электрод при точечной сварке нагревается за счет тепла, передаваемого нагреваемым свариваемым изделием, и тепла, выделяемого в электроде при прохождении по нему сварочного тока.

На величину нагрева электрода оказывают влияние многочисленные факторы. К главнейшим из них относятся следующие:

1) свариваемый материал, его толщина, состояние поверхности;

2) режим сварки, его жесткость и регулировка;

3) охлаждение электрода, расход охлаждающей жидкости, ее температура, физические свойства, способ подвода;

4) конструкция электрода, форма и размеры его в целом и рабочей части в отдельности.

Свойства свариваемого материала, в особенности температура его плавления, оказывают влияние на температуру отдельных частей электрода. Свариваемый металл при точечной сварке нагревается в большинстве случаев до образования литого ядра сварной точки (до расплавления). Чем выше температура плавления металла, тем больше свариваемое изделие нагревает находящийся с ним в контакте электрод.

Увеличению силы сварочного тока и времени его прохождения сопутствует большее выделение тепла в свариваемом изделии и в электроде.

Чем больше точек в единицу времени сваривает электрод, тем меньше времени остается на восстановление (уменьшение) его температуры за счет передачи тепла охлаждающей жидкости, электрододержателю и окружающей среде. Поэтому ускорение сварки приводит к повышению температуры электрода.

Эффективное охлаждение может существенно снизить температуру нагретых частей электрода.

Целесообразный выбор конструкции электрода, обеспечивающий наиболее благоприятные условия работы электрода в целом, его нагретых частей, наилучший отвод тепла от нагретых частей к более холодным и в охлаждающую жидкость, снижает температуры наиболее горячих частей, в особенности контактной поверхности.

Большое влияние на нагрев контактной поверхности электрода оказывает величина усилия, прилагаемого к электродам. От этого усилия зависят сопротивление контакта электрода с деталью и нагрев контактной поверхности электрода.

Контактная поверхность электрода имеет наиболее высокую температуру при работе электрода. По мере удаления от контактной поверхности температура электрода уменьшается, приближаясь к комнатной температуре хвостовой (посадочной) части.

Распределение температур в электроде может быть подсчитано математическим путем, что и делалось многими исследователями. Подтверждение же расчетных данных для различных условий сварки в литературе встречается значительно реже. Измерение температуры отдельных частей работающего электрода, в особенности его рабочей части, весьма сложно. Этим, по-видимому, объясняется недостаточное изучение распределения температур в электроде опытным путем с учетом действия различных факторов и необходимости применения аппаратуры, исключающей возможные погрешности. Между тем без достаточно полного изучения теплового состояния электродов невозможно улучшить их охлаждение и, следовательно, повысить качество сварки, уменьшить прилипание и износ электродов.

Исследование температуры рабочей части электрода впервые было выполнено в 1941 г.

Хенселем, Ларсеном и Холтом исследовалась температура рабочей части электрода во время сварки технического алюминия толщиной около 1 мм на машине переменного тока мощностью 100 кВА в течение 0,13 сек при сварочном токе 18 600 А, скорости сварки 50 точек в минуту и давлении на электроды около 280 кг. Для сварки были применены прямые электроды из кадмиевой бронзы диаметром 16 мм и длиной 51 мм со сферической контактной поверхностью радиусом 25 мм и внутренним охлаждающим каналом диаметром 8 или 9,5 мм. Расстояние от охлаждающего канала до контактной поверхности было выбрано 9,5 мм. В отверстие на расстоянии 5 мм от контактной поверхности нижнего электрода перпендикулярно оси электрода плотно вставлялась термопара, работающая на потенциометр.

Первая серия испытаний заключалась в сравнении температур рабочей части электродов с различными охлаждающими каналами при различных условиях охлаждения и нагрева: изменялся расход воды через электроды; некоторые электроды при этом испытании замыкались между собой без свариваемого изделия и нагревались сварочным током в условиях, аналогичных условиям при сварке. Результаты испытаний приведены в табл. 1.

Таблица 1. Влияние охлаждения на температуру рабочей части электрода при точечной сварке алюминия

|

Наименование параметров |

Расход воды через электрод, л/мин |

|||||||

|

0 |

2 |

4 |

||||||

|

Диаметр охлаждающего канала, мм |

8 |

9,5 |

8 |

9,5 |

8 |

9,5 |

8 |

9,5 |

|

Наибольшая температура электродов, °С |

340 |

351 |

148 |

134 |

144 |

111 |

126 |

82 |

|

Количество сварок, после которого устанавливается наибольшая температура |

50 |

50 |

28 |

20 |

20 |

21 |

18 |

16 |

|

Примечание. Данные, приведенные в двух последних столбцах, относятся к случаям пропускания тока через электроды без свариваемого изделия между ними. |

||||||||

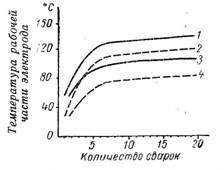

Вторая серия испытаний проводилась на электродах с охлаждающим каналом диаметром 9,5 мм при различной скорости сварки. Результаты испытаний даны в табл. 2.

Таблица 2. Влияние скорости сварки на температуру рабочей части электрода при точечной сварке алюминия

|

Наименование параметров |

Количество сварок в 1 мин |

|

|||||||||||

|

12 |

42 |

50 |

66 |

|

|||||||||

|

Расход воды, л/мин |

4 |

4 |

2 |

4 |

4 |

2 |

4 |

4 |

2 |

4 |

4 |

2 |

|

|

Наибольшая температура, °С |

38 |

28* |

64 |

99 |

61* |

126 |

111 |

82* |

134 |

134 |

102* |

142 |

|

|

Примечание. Данные, отмеченные звездочкой (*), относятся к случаям пропускания тока через электроды без свариваемого изделия между ними. |

|||||||||||||

Полученные результаты показали, что в пределах достигнутой точности измерений температура рабочей части электрода устанавливается после 20…30 сварок. При отсутствии охлаждения электродов они нагреваются до значительно большей температуры, которая устанавливается в 2…3 раза позже, чем при наличии охлаждения. Увеличение расхода охлаждающей воды заметно влияет на температуру рабочей части электродов только при достаточно большом охлаждающем канале. Значительный нагрев электродов наблюдается и при пропускании сварочного тока без самой операции сварки.

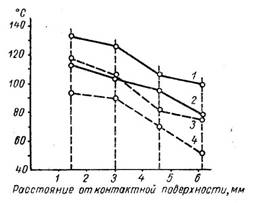

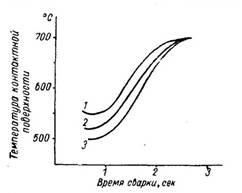

Температура рабочей части электрода исследовалась также во время сварки малоуглеродистой стали толщиной около 1 мм та той же сварочной машине в течение 0,12 сек при сварочном токе 10500 А, скорости сварки 50 точек в минуту и давлении на электроды около 330 кг. Электроды из хромовой бронзы диаметром 19 мм и длиной 76 мм имели охлаждающий канал диаметром 9,5 мм и рабочую часть сложной плоскосферической формы с контактной поверхностью диаметром 6,4 мм. В электродах были установлены девять тонких (диаметром 0,127 мм) термопар на различном расстоянии от контактной поверхности. Сравнивалась температура рабочей части электродов при различном расходе охлаждающей воды (рис. 1).

При пропускании сварочного тока без операции сварки в этом случае температура рабочей части электродов достигла 75…90° С: В последующей работе этих же исследователей изучалась возможность глубокого охлаждения электродов специальным охладителем — рассолом с целью повышения стойкости электродов и улучшения качества точечной сварки алюминиевых сплавов за счет снижения температуры электродов.

Электроды той же формы и размеров, что и примененные авторами в предыдущей работе при сварке алюминия, охлаждались водным раствором хлористого кальция. Этими электродами сваривался дуралюмин толщиной около 1 мм при двух режимах:

1) сварочный ток 22 500 А, время сварки 0,13 сек, усилия на электродах 272 кг, скорость сварки 50 точек в минуту;

2) сварочный ток 28 000 А, усилия на электродах 454 кг, время и скорость сварки те же.

Температура рабочей части электрода в случае охлаждения водой или рассолом, имеющим температуру —30° С, и при сварке по первому режиму приводится, в табл. 3.

Температура рабочей части электродов, охлаждаемых водой (18° С, 7,7 л/мин) и рассолом (—20° С, 8,14 л/мин) при сварке по второму режиму дана на рис. 2. Охлаждение электродов водой до комнатной температуры длилось 16…18 сек, а охлаждение рассолом до нулевой температуры — 5,3…5,8 сек. Скорости восстановления температуры электродов при сварке по второму режиму при различных условиях охлаждения даны в табл. 4. При всех случаях охлаждения время восстановления температуры значительно больше времени сварочного цикла.

Рис. 1. Температура рабочей части электрода при точечной сварке малоуглеродистой стали:

1 — расход охлаждающей воды 0,78 л/мин; 2 — то же 1,46 л/мин; 3 — то же 3,36 л/мин:

-------наибольшие температуры;

— — наименьшие температуры.

Таблица 3. Температура рабочей части электрода при различном охлаждении

|

Температура в °С |

Количество сварок |

||||||||||

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

|

При охлаждении водой + 13° С |

13 |

133 |

144 |

146 |

146 |

146 |

146 |

148 |

148 |

148 |

148 |

|

При охлаждении рассолом —30° С |

—28 |

47 |

54 |

54 |

56 |

56 |

56 |

56 |

59 |

59 |

59 |

Таблица 4. Скорость восстановления температуры рабочей части электродов при различном охлаждении

|

Начальная температура электродов, °С |

Расход охладителя, л/с |

Давление охладителя, атм |

Количество сварок в 1 мин |

Наибольшая температура электрода, °С |

Восстановленная температура электрода |

Время восстановления температуры, с |

|

—26 |

8,4 |

2,8 |

6,42 |

35 |

—20 |

9,23 |

|

—26 |

8,4 |

2,8 |

16,27 |

58 |

0 |

3,56 |

|

—26 |

8,4 |

2,8 |

23 |

71 |

+25 |

2,48 |

|

+25 |

7,8 |

1,05 |

8,25 |

82 |

+25 |

7,16 |

|

+25 |

7,8 |

1,05 |

26,8 |

95 |

+50 |

2,20 |

Для определения интенсивности теплового потока через электрод в нем были установлены четыре термопары таким образом, что оси этих термопар отстояли на 1,4; 3,0; 4,6; 6,2 мм от контактной поверхности, а спаи помещались на оси электрода. Распределение температуры рабочей части после 20-й сварки по второму режиму показано на рис. 3.

Рис. 2. Температура рабочей части электрода при точечной сварке дуралюмина:

1, 3 — наибольшая и наименьшая температуры при охлаждении водой; 2, 4 — то же при охлаждении рассолом.

Так же, как в предыдущей работе, авторы проводили нагрев электродов сварочным током при отсутствии свариваемого изделия. Максимальная температура рабочей части электродов при охлаждении водой и соблюдении параметров второго режима сварки была на 50° ниже, чем при действительной сварке. В этом случае применение рассольного охлаждения не привело к заметному уменьшению прилипания свариваемого материала к электродам. Поэтому авторы не рекомендовали рассольное охлаждение в случае применения электродов обычной конструкции при точечной сварке алюминиевых сплавов на обычной машине переменного тока.

Работы Хенселя и соавторов по изучению температуры рабочей части электродов были выполнены без больших погрешностей, а полученные опытным путем значения температур в отдельных точках рабочей части электродов при различных условиях точечной сварки удовлетворительно совпадали с расчетными данными. Вместе с тем температура наиболее нагретой контактной поверхности электродов этими исследователями не изучалась.

Получение точных данных при измерении температуры контактной поверхности электродов представляет значительно более трудную задачу, требует совершенной методики и особой, измерительной аппаратуры. В этом случае значительно более высокие требования предъявляются к монтажу термопары, ее изоляции, предохранению термопары от непосредственного воздействия сварочного тока и магнитного поля вторичного контура. Влияние магнитного поля не сказывается при расположении термопары перпендикулярно направлению тока во вторичном контуре. Однако такое расположение термопары вблизи или на контактной поверхности конструктивно неосуществимо. Особое значение приобретает инерционность термометрической аппаратуры и отставание показаний термопары от фактической температуры контактной поверхности, вызванное как ее собственной тепловой инерцией, так и неточным расположением горячего спая.

Рис. 3. Установившаяся температура рабочей части электрода при точечной сварке дуралюмина:

1, 2 — наибольшая и наименьшая температуры при водяном охлаждении: 3. 4 — то же при охлаждении рассолом.

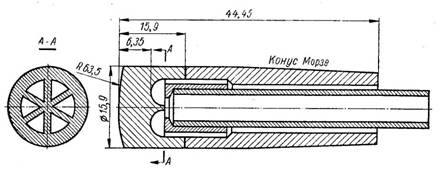

Первая попытка измерения температуры контактной поверхности электродов была предпринята Хессом и др. [62] при сварке дуралюмина электродами обычной и специальной конструкции с применением рассольного охлаждения. Авторы поставили своей целью установить зависимость между количеством сварок до прилипания и температурой контактной поверхности электродов различной конструкции. Температура контактной поверхности измерялась термопарой, помещаемой в паз, профрезерованный на контактной поверхности. Изолированная стекловолокном термопара укладывалась под острым углом к оси электрода таким образом, чтобы горячий спай находился в центре сферической контактной поверхности. Э.д.с. термопары измерялась малоинерционным потенциометром, оборудованным записывающим, устройством. Абсолютные значения измеренных температур не соответствовали действительности, что признали и сами авторы объясняя погрешности опыта некоторым термическим запаздыванием между контактной поверхностью и горячим спаем, а также инертностью записывающего прибора. Некоторое влияние оказал и неправильно выбранный, чрезмерно жесткий режим сварки, когда при сварке дуралюмина толщиной около 1 мм на машине постоянного тока мощностью 165 кВА со скоростью 40 точек в минуту, при сварочном токе 40000 А и усилии на электродах 215 кг время сварки составляло лишь 0,042 с. Однако относительные закономерности позволяют оценить влияние некоторых факторов. Представляет также интерес разработанная авторами конструкция электрода с оребрением охлаждающего канала в рабочей части, увеличивающим поверхность контакта электрода с охладителем и улучшающим отвод тепла (рис. 4).

Рис. 4. Электрод специальной конструкции с внутренним оребрением на припаянном наконечнике.

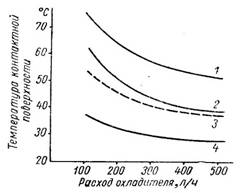

Так, например, было показано (рис. 5), что наличие оребрения на внутренней части электрода позволяет снизить температуру электрода, применяя охладитель с температурой 21°, до такой же степени, что и в случае охлаждения обычного электрода без внутреннего оребрения охладителем, имеющим температуру 5° С.

Рис. 5. Влияние расхода охладителя (температура 5° С) на температуру контактной поверхности электрода при точечной сварке дуралюмина:

1 — расстояние до охлаждающего канала 14,3 мм; 2 —то же 6,35 мм; 3 — температура контактной поверхности электрода с оребрением при температуре охладителя 21° С; 4 — электрод с оребрением, температура охладителя 5° С.

Электрод с внутренним оребрением позволял сваривать без зачистки электродов по 600…700 точек дуралюмина при применении охладителя е температурой 21°С. Понижение температуры охладителя до 5° С дало возможность сваривать без зачистки электродов по 1300…1500 точек, а при использовании охладителя с отрицательной температурой —18° С число сварок до зачистки электродов удалось увеличить до 2300…2500.

Авторы также указали на трудность применения рассольного охлаждения электродов обычного типа, очень чувствительных к отклонениям от оптимального режима сварки. Они отметили большое влияние на температуру электродов расстояния от контактной поверхности до охлаждающего канала и подтвердили существование оптимального расхода охладителя, ниже которого заметно повышается температура рабочей части электрода.

Работы американских исследователей не привели к внедрению в промышленность охлаждения электродов низкотемпературными охладителями. В последнее время работ по дальнейшему изучению целесообразности такого охлаждения не проводится. Между тем приведенные выше данные показывают, что в некоторых случаях рассольного охлаждения могут быть получены положительные результаты. Этот вопрос представляет научный и практический интерес. Он должен быть подвергнут дальнейшему изучению.

В настоящее время в качестве охладителя электродов используется вода и лишь в особых случаях для внешнего охлаждения электродов применяется спирт, подаваемый каплями по отдельной трубке к месту сварки. Улучшение температурного режима работы электродов достигается изменением их конструкции, применением электродов с интенсивной системой охлаждения. Известны случаи, когда переход, например, к внешнему охлаждению повысил стойкость электродов в несколько раз.

Применяя воду для охлаждения электродов, целесообразно ограничивать ее температуру на входе в охлаждающую систему. Наиболее целесообразная температура, при которой исключаются образование льда и другие нежелательные явления—10…15° С.

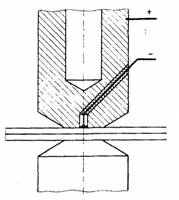

Конкретные данные при измерении температуры контактной поверхности электрода были получены А.С. Гельманом в процессе разработки метода теплового контроля процесса точечной сварки малоуглеродистой стали. Этот метод основан на непосредственном измерении температуры на поверхности свариваемых деталей. С этой целью в один из электродов при точечной сварке вводится константановая проволока (рис. 6). Электрод превращается в термопару медь—константан (или бронза—константан), соединяемую с контактным гальванометром, выключающим ток по достижении необходимой температуры. Константановая проволока, вводимая в каналы электрода, имеет диаметр 0,6 мм. На одном конце проволоки предварительно оплавляется шарик диаметром 1,5…2,0 мм. Участок константановой проволоки, находящийся внутри электрода, изолируется стеклянным волокном, наматываемым по тонкому слою склеивающего вещества (жидкого стекла, бакелитового лака). Проволока затягивается в электрод до тех пор, пока шарик на ее конце не упрется в стенки узкого канала. После этого легкими ударами шарик запрессовывается в канал, а медь или бронза вокруг него зачеканивается. Поверхность шарика запиливается заподлицо с контактной поверхностью электрода.

Рис. 6. Электрод-термопара.

Введенный таким образом шарик константана по мере износа электрода автоматически вдавливается в канал.

Готовый электрод-термопара тарируется в печи.

Применением датчика указанного типа А.С. Гельману удалось решить задачу измерения этой температуры при достаточно мягких режимах сварки. Вначале температура контактной поверхности при сварке малоуглеродистой стали измерялась в тех случаях, когда длительность сварки составляла не менее 1,2 сек. По данным автора, температура контактной поверхности в этом случае достигает 750..800° С при сварке на оптимальном режиме. В дальнейшем оказалось возможным уменьшить время сварки при измерении температуры контактной поверхности до 0,6…0,7 сек. Вредное влияние сварочного тока и его магнитного поля на показания термопары уменьшалось введением дросселя в цепь термопары, а также заключением проводов термопары в экранирующий шланг.

Накопление фактического материала позволило установить зависимость влияния свариваемого материала на температуру контактной поверхности.

Так, по данным А. С. Гельмана, температура плавления металла связана с температурой контактной поверхности электрода зависимостью

Тк = (0,4…0,6)Tпл

Из формулы следует, что при сварке малоуглеродистой стали температура контактной поверхности электрода колеблется в пределах 500…800° С, а при сварке алюминиевых сплавов — в пределах 400…500° С.

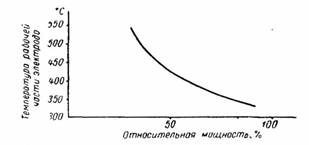

Влияние режимов сварки на температуру рабочей части электрода и его контактной поверхности изучалось Хессом. Исследователь измерял температуру сфероконической рабочей части электродов диаметром 19 мм на расстоянии 1,6 мм от контактной поверхности при сварке стальных плит толщиной 6,35 мм, при усилиях на электродах 2 т и различной подводимой мощности. Установлено (Рис. 7), что с увеличением подводимой мощности и связанным с этим уменьшением времени сварки температура рабочей части электрода заметно снижается. Так, например, двухкратное повышение мощности приводило к снижению температуры рабочей части электрода с 520 до 380° С.

Рис. 7. Влияние подводимой мощности на температуру рабочей части электрода при точечной сварке малоуглеродистой стали.

Вместе с тем Хессом считает, что увеличение мощности не оказывает заметного влияния на температуру контактной поверхности электрода. Температура контактной поверхности в этом случае измерялась термопарой, проволоки которой, изолированные пирексом, выводились через раздельные сверления на контактную поверхность, скручивались и запрессовывались в электрод. При сварке плиты толщиной 12,7 мм электродами диаметром 22 мм при усилии на них в 3,25 т температура контактной поверхности, достигаемая к концу прохождения сварочного тока, не зависела от четырехкратного повышения мощности и колебалась около 650° С.

Ю.Д. Яворский и В.К. Лебедев изучали влияние удельного давления на температуру контактной поверхности электрода при различном времени прохождения сварочного тока (рис. 8) для случая сварки малоуглеродистой стали толщиной 4 мм на машинах различной мощности электродами, диаметр контактной поверхности которых составлял 12 мм. Температура контактной поверхности электрода определялась по э.д.с. хромель-алюмелевой термопары диаметром 0,15 мм, вмонтированной в электрод и работающей на осциллограф. Увеличение времени сварки в этом случае приводило к возрастанию температуры контактной поверхности электродов. Наименьшая температура наблюдалась при удельном давлении 7 кг/мм2.

Рис. 8. Влияние времени сварки на температуру контактной поверхности электрода:

1 - удельное давление 10,5 кг/мм; 2 — то же 3,5 кг/мм2; 3 — то же 7 кг/мм2.

Следовательно, повышение жесткости режимов сварки в определенных пределах вызывает снижение температуры в отдельных точках электрода.