Уход за электродами точечных машин

Высокая стойкость электрода и надлежащее качество сварного точечного соединения невозможны без правильного ухода за электродами. От 3 до 10% рабочего времени сварщика уходит на обслуживание электрода. Правильный уход за электродами позволяет одной парой электродов выполнить 30…100 тыс. сварных точек, при этом расход электродного сплава составляет всего лишь 5…20 г на тысячу сваренных точек.

Уход за электродами точечных машин состоит из двух операций — зачистки электродов непосредственно на машине и заправки снятого электрода на токарном или специальном станке.

Периодичность зачистки зависит главным образом от свариваемого материала. При сварке стали с хорошо подготовленной поверхностью в одних случаях можно обходиться без зачистки, в других требующаяся зачистка выполняется после сварки нескольких сот точек. При сварке алюминиевых сплавов требуется зачистка электродов через 30…60 точек, иначе начинается прилипание электродного металла к свариваемому, что нарушает процесс сварки, а также ухудшает коррозионную стойкость сварного соединения. Это же явление наблюдается и при сварке других материалов с пониженной температурой плавления, таких, например, как магний.

Зачистку следует осуществлять таким образом, чтобы, не снимая большого количества металла, получить чистую поверхность электрода. Для упрощения этой операции и облегчения условий труда при зачистке электродов применяются специальные приспособления.

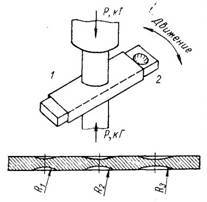

Наиболее простое приспособление показано на рис. 1. Оно представляет собой лопаточку с двусторонними углублениями, в которые вкладывается наждачная бумага. Лопаточка вставляется между сжатыми электродами, и при поворачивании вокруг оси электродов зачищает их контактные поверхности.

Рис. 1. Приспособление для ручной зачистки электродов:

1 — шкурка; 2 — сферическая выемка.

Вместо такой лопаточки можно пользоваться стальной пластиной для зачистки электродов с плоской контактной поверхностью или куском резины — для зачистки электродов со сферической рабочей поверхностью. Электроды с плоской контактной поверхностью зачищаются одновременно или поочередно, со сферической — одновременно, при небольшом сжимающем усилии. После зачистки следы абразивной пыли удаляются сухой ветошью.

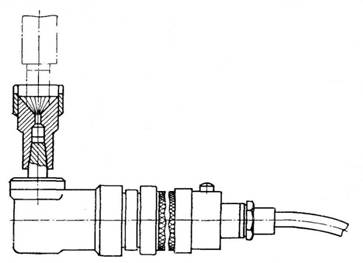

Стремление механизировать процесс зачистки контактной поверхности электродов привело к созданию приспособлений с электрическим или пневматическим приводом. На рис. 2 показана пневматическая машинка для зачистки электродов.

Рис. 2. Угловая пневматическая машинка для зачистки электродов

Необходимость в зачистке контактной поверхности определяется визуально, по состоянию поверхности свариваемого изделия, но известны попытки определения момента зачистки при помощи специальных приспособлений.

С помощью программного управления осуществляются не только установка свариваемого узла, сварочного тока и времени сварки, но и подается сигнал о необходимости зачистки электродов.

Предлагается момент зачистки электродов определять по сравнению яркости светового луча, отраженного от контактной поверхности электрода, с яркостью луча, отраженного от поверхности эталона. Этот способ позволяет также прекращать процесс сварки под действием сигнала, величина которого возрастает при загрязнении рабочей поверхности электрода.

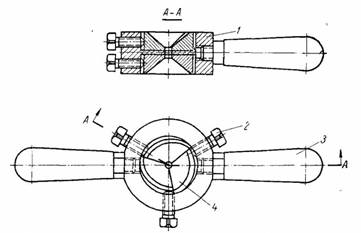

Заправка рабочей части изношенного электрода с целью восстановления первоначальной формы может производиться несколькими способами. Наименее качественным является заправка мелким напильником. Рекомендуется для указанных целей применять специальные заправники. Пример ручного заправника приводится на рис. 3.

Рис. 3. Ручной заправник электродов:

1 — корпус; 2 — винты. 3 — резцы; 4 — ручка.

Также рекомендуется применение специальных пневматических заправников, оснащенных торцовой фрезой, профиль режущей части которой соответствует профилю рабочей части электрода. Специальная фреза вставляется в патрон обычной ручной дрели и позволяет одновременно обрабатывать коническую и плоскую поверхность рабочей части электрода.

Хорошим способом заправки электродов является заправка на токарных станках с проверкой размеров по шаблону.

При большом количестве заправляемых электродов целесообразно применять специальные станки типа.

Для быстрой смены электродов без повреждения рекомендуется применять электроды с лысками под ключ или пользоваться специальными съемниками.

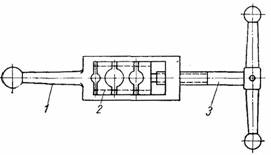

Простейший съемник (рис. 4) представляет собой винтовой зажим специальной конструкции.

Рис. 4. Съемник простейшей конструкции:

1 — корпус; 2 — плашки; 3 — зажимной винт.

Восстановление изношенных электродов для точечной сварки ранее не практиковалось. За последнее время разработана технологию восстановления электродов точечных сварочных машин дуговой наплавкой. Твердость, электропроводность и стойкость восстановленных электродов соответствуют свойствам электродов, изготовленных из прутков. Применение метода восстановления электрода наплавкой только для одной многоточечной машины позволяет экономить до 500 кг бронзы в год.