Центральная часть электрода

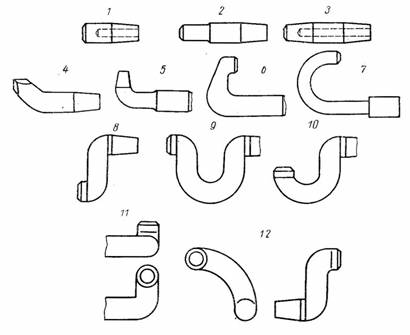

В зависимости от формы оси различают прямые и фигурные электроды (рис. 1) для точечной сварки. Прямые электроды могут иметь как цилиндрическую, так и коническую форму центральной части, и в связи с этим они разделяются на цилиндрические и конические или конусные.

При выборе формы и размеров прямого электрода следует предусмотреть удобный доступ рабочей части электрода к месту сварки, достаточный отвод тепла от контактной поверхности, прочность и жесткость электрода.

Конические прямые электроды применяются только тогда, когда это вызывается труднодоступностью сварного соединения. При этом длина конусной части электрода должна быть возможно меньшей.

При выборе диаметра центральной части электрода и ее длины необходимо учитывать следующее. Желательно применять массивные электроды, позволяющие получать большую прочность и жесткость, а при равной прочности — большее сечение охлаждающего канала. Массивный электрод лучше отводит тепло. Однако, увеличение диаметра электрода приводит к возрастанию размеров электрододержателей и механизма привода электродов. Повышенная инерция движущихся частей сварочной машины требует увеличения ее размеров и веса. Этой противоречивостью требований объясняется, по нашему мнению, то, что в большинстве работ, посвященных исследованию конструкции прямого точечного электрода, вопросы выбора размеров центральной части электрода не освещаются.

Б.М. Некрасов считает, что диаметр центральной части электрода следует выбирать в зависимости от прилагаемого к электроду усилия. Международным институтом сварки рекомендуются прямые электроды для точечной сварки, у которых диаметры центральной части составляют 13, 16, 20, 25, 31,5 и 40 мм без учета других факторов. С нашей точки зрения, диаметр центральной части электрода надо выбирать в зависимости от толщины свариваемого материала (табл. 1).

Рис. 1. Электроды для точечной сварки:

1, 2— прямые цилиндрические; 3— прямой конический электрод; 4, 5 —угловые боковые; 6, 7 — угловые обратные; 8 — Z-образный; 9 — коленчатый; 10 — лапчатый электрод; 11 — боковой двухугловой; 12 — эксцентричный изогнутый

Б.М. Некрасовым предусматривается 21 размер длины электрода в пределах 36…120 мм, однако он не указывают, когда целесообразно выбирать длинный или короткий электрод.

Чем короче электрод, тем лучше. Длинный электрод нужен лишь для сварки в труднодоступных местах.

К фигурным электродам относятся такие электроды, ось которых представляет собой плоскую или пространственную кривую и в соответствии с этим они подразделяются на плоскоосные и пространственноосные фигурные электроды.

По сравнению с прямыми, фигурные электроды имеют более сложную конструкцию, менее удобны в эксплуатации, работают в худших условиях, стоят дороже обладают пониженной стойкостью. Поэтому фигурные электроды находят ограниченное распространение. Они применяются лишь в тех случаях, когда в силу особенностей свариваемой конструкции точечная сварка прямыми электродами невозможна. Если вместо фигурных электродов могут быть применены прямые электроды с электрододержателями сложной формы, следует отдать предпочтение последним.

Таблица 1. Значение диаметра центральной части электрода в зависимости от толщины свариваемого материала

|

Толщина материала в мм |

Диаметр электрода в мм при сварке |

|

|

черных металлов |

легких сплавов |

|

|

0,5 |

10 |

12 |

|

1,0 |

12 |

16 |

|

1,5 |

12 |

20 |

|

2,0 |

16 |

32 |

|

3,0 |

20 |

40 |

|

4,0 |

25 |

40 |

|

5,0 |

32 |

50 |

Так как фигурные электроды отличаются от прямых главным образом формой и размерами центральной части, то многие положения, относящиеся к конструированию прямых электродов, могут быть применены при конструировании фигурных электродов.

Конструкция рабочей части фигурных электродов существенно не отличается от конструкции прямых электродов. Однако при выборе рабочей части фигурного электрода надо учитывать меньшую его жесткость, а также ухудшенные условия охлаждения.

Поэтому при выборе формы контактной поверхности чаще приходится отдавать предпочтение сферической рабочей части по сравнению с плоскоконической.

Конусная посадка фигурного электрода, в особенности пространственноосного, не всегда обеспечивает достаточную прочность и герметичность.

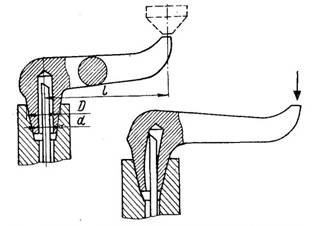

При сжатии деталей или при заправке электрода возможны поворот его в конусном гнезде и смещение контактных поверхностей (несоосность). При чрезмерном давлении посадочный конус электрода может изгибаться и нарушать устойчивость и плотность посадки (рис. 2).

В табл. 2 приведены данные о максимальной нагрузке на фигурные электроды с конусным хвостовиком в зависимости от длины плеча электрода.

Таблица 2. Максимально допускаемые усилия на фигурные электроды

|

Диаметр конусного хвостовика в мм |

Допускаемый изгибающий момент в кг×см |

Допускаемое усилие плеча в кг при длине плеча, мм |

||||

|

наружный |

внутренний |

25 |

50 |

75 |

100 |

|

|

25 |

10 |

1500 |

600 |

300 |

200 |

150 |

|

20 |

8 |

750 |

300 |

150 |

100 |

75 |

|

16 |

6 |

400 |

160 |

80 |

50 |

40 |

Для других условий размер конуса определяется по формуле

где

![]() — проектируемая нагрузка на электрод, кг;

— проектируемая нагрузка на электрод, кг;

![]() — вылет электрода, мм;

— вылет электрода, мм;

![]() — радиус охлаждающего канала, мм;

— радиус охлаждающего канала, мм;

![]() — радиус посадочного конуса электрода в

месте выхода конуса из электрододержателя, мм;

— радиус посадочного конуса электрода в

месте выхода конуса из электрододержателя, мм;

![]() — допускаемое напряжение материала на

изгиб в кг/мм2.

— допускаемое напряжение материала на

изгиб в кг/мм2.

Рис. 2. Искривление посадочного конуса фигурного электрода при чрезмерном давлении.

Для электродов из меди ![]() кг/мм2, для электродных

бронз допускаются более высокие напряжения.

кг/мм2, для электродных

бронз допускаются более высокие напряжения.

Если по конструктивным соображениям нельзя увеличить размер посадочного конуса или нет возможности наблюдать за положением электрода внутри свариваемой конструкции, целесообразно изготовлять электроды с цилиндрическим хвостовиком для непосредственного крепления в консоли сварочной машины.

В отдельных случаях приходится переходить к резьбовой или цилиндрической посадке. В случае перехода к резьбовому соединению электрода с электрододержателем креплению накидной гайкой следует отдать предпочтение перед завинчиванием электрода. Накидная гайка позволяет любым образом ориентировать фигурный электрод по отношению к свариваемому изделию, не прибегая к повороту электрододержателя. Резьбовая посадка не выдерживает перегрузок, приводящих к смятию резьбы и приведению ее в негодность.

При проектировании центральной части фигурного электрода необходимо стремиться помимо обеспечения доступа к поверхности свариваемого изделия придать телу электрода наибольшую жесткость и подвод охлаждающей жидкости по возможности ближе к контактной поверхности. Для достижения нужной жесткости центральная часть электрода иногда армируется специальными накладками (рис. 3). Охлаждающие каналы в теле фигурного электрода выполняются сверлением и заглушаются технологическими пробками (рис. 4).

Рис. 3 Армированный электрод.

Рис. 4. Лапчатый фигурный электрод с отверстиями, заглушёнными технологическими пробками.

Для удовлетворительного охлаждения электродов сложной формы участок электрода между контактной поверхностью и полостью, омываемой водой, независимо от требуемой прочности следует сделать насколько возможно массивным.

Плоскоосные электроды имеют преимущества по сравнению с пространственноосными, так как они проще в изготовлении, более удобны для подвода охлаждающей жидкости, интенсивно охлаждаются и являются более универсальными.

Однако Д.С. Балковец приводит несколько примеров, когда пространственноосные электроды предпочтительнее плоскоосных.

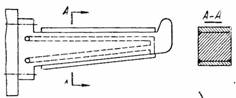

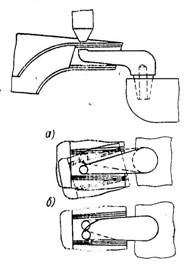

В одном случае (рис. 5) представлена приварка двумя точками детали с весьма ограниченным доступом к месту сварки. Для выполнения сварки за один переход стержню нижнего электрода придают клиновидную форму, но при этом ухудшается теплоотвод от контактной поверхности электрода. При малом объеме производства подобная (плоскоосная) конструкция допустима, но в серийном производстве следует разделить операцию на два перехода с двумя пространственноосными электродами — левым и правым. Это позволяет увеличить сечение стержня электрода, улучшить отвод тепла от контактной поверхности, уменьшить затраты времени на заправку и зачистку электродов. При расчленении операции на два перехода сварка производится на двух машинах — с правым и левым электродами.

Рис. 5. Электроды различной конструкции:

а — плоскоосный с ухудшенным отводом тепла; б — пространственноосный с улучшенным отводом тепла.

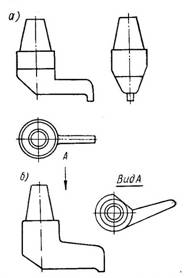

В другом случае (рис. 6) показано улучшение конструкции электрода, когда первоначально консольная часть электрода была тонкой и располагалась в радиальной плоскости. Затем было установлено, что консоль электрода может быть усилена, если ее расположить касательно к цилиндрической части электрода. В такой улучшенной конструкции увеличено сечение тела электрода и благодаря лучшему охлаждению повышена его стойкость.

При изготовлении электродов сложной формы для сварки в труднодоступных местах Д.С. Балковец рекомендует предварительное изготовление модели электрода из пластилина, воска, парафина или другого материала. Проверка моделей может быть проведена на деталях из металла или моделях из бумаги, по которым могут быть изготовлены шаблоны, а по шаблонам — электроды.

Рис. 6. Фигурный электрод:

а — до усиления; б — после усиления.