Влияние легирующих элементов на свойства медных сплавов используемых для электродов контактной сварки

С целью повышения свойств меди ее легируют различными элементами и в качестве электродных материалов применяют сплавы, которые по способу достижения необходимых свойств можно разделить на две группы:

1) материалы, у которых повышение прочностных свойств достигается только за счет холодной деформации;

2) дисперсионно твердеющие сплавы, свойства которых обеспечиваются за счет термической и механической обработок.

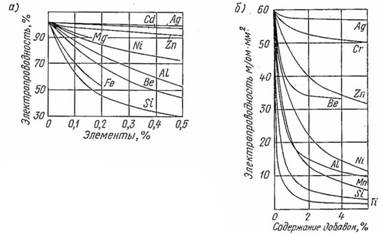

Примеси ряда элементов как попадающие при плавке, так и специально вводимые в качестве легирующих добавок в сплавы, в той или иной мере сказываются на физико-механических и технологических свойствах меди и ее сплавов и, в первую очередь, на понижении электропроводности (рис. 1).

Рис. 1. Влияние примесей и добавок на электропроводность меди:

а – влияние примесей;

б – влияние добавок

Незначительно снижают электропроводность меди малые добавки только некоторых элементов; например серебра, кадмия, магния, хрома, циркония и др. Эти же добавки, образуя с медью ограниченные твердые растворы, повышают ее прочность и твердость. Серебро, кадмий и магний дают с медью твердые растворы со сравнительно высокой предельной концентрацией (при температуре эвтектики предельная растворимость серебра в меди — 8,8%, кадмия — 2,7%, магния — 2,8%). Сплавы меди с небольшим содержанием серебра, кадмия и магния (до 1,0%) принадлежит к термически необрабатываемым и упрочняются только за счет холодной деформации.

В наименьшей степени снижают электропроводность меди малые добавки серебра, но по пределу прочности и твердости при комнатной и повышенных температурах сплавы меди с серебром уступают медным сплавам с другими элементами.

Серебро заметно повышает температуру рекристаллизации меди и сопротивление ползучести и поэтому является весьма ценным легирующим элементом высокоэлектропроводных медных сплавов.

Значительное распространение как легирующий элемент проводниковой меди получил кадмий, который незначительно снижает электропроводность меди, но повышает ее прочностные свойства. Заменителем кадмия может быть магний, но так как магний снижает электропроводность меди в большей степени по сравнению с серебром и кадмием, то его вводят в сплав не более 0,3%. Исследования медно-магниевых сплавов показали, что сплав, содержащий 0,1…0,3% магния, равноценен по свойствам стандартной кадмиевой бронзе с 0,9…1,2% кадмия. Весьма эффективной оказалась присадка к медно-магниевому сплаву бора. Бор способствует размельчению зерна; малые добавки бора (до 0,02%) в двойные медные сплавы увеличивают прочность металла при сохранении пластичности. В качестве материала для электродов был предложен сплав меди с магнием и бором, содержащий магния до 0,3% и бора до 0,1%.

Практически используемые как проводниковые и жаропрочные сплавы меди с серебром, кадмием и магнием относятся к материалам, у которых необходимые свойства достигаются только за счет холодной деформации. Более высокие механические свойства и, в частности, жаропрочность могут быть достигнуты у дисперсионно твердеющих сплавов, упрочняемых термомеханической обработкой.

За характеристику жаропрочности может быть принята длительная одночасовая твердость при повышенной температуре, предложенная А.А. Бочваром, как простой и быстрый способ оценки свойств металлов при высоких температурах и, притом, дающий хорошую корреляцию с испытаниями на ползучесть.

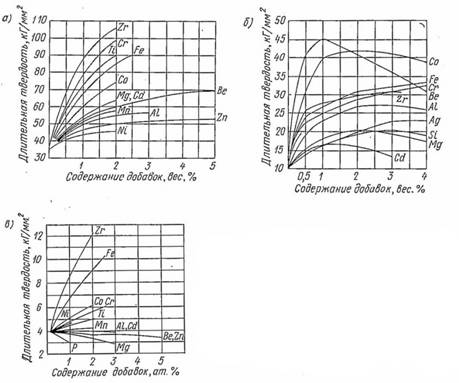

На рис. 2 по данным М. В. Захарова показано влияние добавок ряда элементов на твердость меди для температур 20, 500 и 800° С. При комнатной и умеренных температурах большая часть добавок увеличивает твердость меди, при повышенных температурах характер влияния отдельных элементов несколько изменяется.

При высоких температурах (свыше 0,5…0,6 ![]() ) только небольшое число добавок

повышает жаропрочность растворителя. К ним относятся такие добавки: 1) которые

имеют высокую температуру плавления, незначительно понижают температуру

плавления растворителя; 2) делают твердый раствор более диффузионно устойчивым,

т.е. повышают температуру рекристаллизации и модуль упругости сплава; 3)

образуют тугоплавкие и сложно построенные жаропрочные избыточные фазы, обычно

не содержащие металла растворителя. К этим положительно действующим добавкам

относятся переходные элементы периодической системы Менделеева с недостроенными

внутренними электронными оболочками. Применительно к электродным сплавам такими

элементами являются цирконий, кобальт, хром, титан и др.

) только небольшое число добавок

повышает жаропрочность растворителя. К ним относятся такие добавки: 1) которые

имеют высокую температуру плавления, незначительно понижают температуру

плавления растворителя; 2) делают твердый раствор более диффузионно устойчивым,

т.е. повышают температуру рекристаллизации и модуль упругости сплава; 3)

образуют тугоплавкие и сложно построенные жаропрочные избыточные фазы, обычно

не содержащие металла растворителя. К этим положительно действующим добавкам

относятся переходные элементы периодической системы Менделеева с недостроенными

внутренними электронными оболочками. Применительно к электродным сплавам такими

элементами являются цирконий, кобальт, хром, титан и др.

В качестве материалов для электродов контактных машин применяются сплавы меди с хромом, цирконием, хромом и кадмием, хромом и алюминием, хромом и магнием и с различными добавками малых количеств элементов к этим системам.

Необходимые механические свойства, жаропрочность и высокая электропроводность в этих сплавах достигаются термомеханической обработкой: закалкой, холодной деформацией и отпуском. В результате старения (отпуска) в металле выделяется мелкодисперсная избыточная фаза, упрочняющая сплав.

Рис. 2. Влияние добавок на твердость меди:

а—.влияние добавок на твердость меди при температуре 20° C;

б — влияние добавок на длительную твердость меди при температуре 600° C;

в — влияние добавок на длительную твердость меди при температуре 800° C

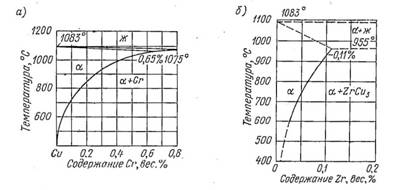

Особенно характерными элементами, упрочняющими сплав в результате термомеханической обработки, являются хром и цирконий. Хром и цирконий образуют с медью системы с очень ограниченной растворимостью элементов (рис. 3). Предельная растворимость хрома при температуре эвтектики составляет около 0,65%, а циркония около 0,11…0,15%.

С понижением температуры растворимость хрома и циркония в меди уменьшается, что является основой для термической обработки сплава и последующего увеличения его твердости через дисперсионное твердение. Для перевода этих элементов в твердый раствор сплав нагревается до температуры, близкой к эвтектической и затем резко охлаждается. При этом будет зафиксирован метастабильный пересыщенный твердый раствор. Выделение хрома и циркония из пересыщенного твердого раствора в дисперсном состоянии значительно увеличивает твердость и электропроводность сплава. Это выделение происходит в процессе отпуска. Обработка закаленного сплава давлением увеличивает нестабильность твердого раствора и способствует более полному распаду его при отпуске, поэтому твердость сплава повышается, если до отпуска материал подвергнуть холодной деформации на 40…50%.

В системе медь—цирконий упрочняющей фазой, выделяющейся при пониженной температуре, является тугоплавкое соединение Cu3Zr (температура плавления 1115° С).

Рис. 3. Угол диаграммы состояния сплавов:

а — Cu-Cr;

б — Cu-Cr-Zr

При невысоких температурах мелкодисперсные метастабильные фазы могут сохраняться длительное время и медленно переходить в стабильную фазу, отвечающую равновесному состоянию. Степень устойчивого состояния и медленный процесс коагуляции мелкодисперсной избыточной фазы являются признаком длительного сохранения высокой жаропрочности сплава. Чем сложнее химический состав твердых растворов и избыточных фаз, тем медленнее в них протекают реакции коагуляции и, следовательно, тем выше температурный предел относительно устойчивого их состояния.

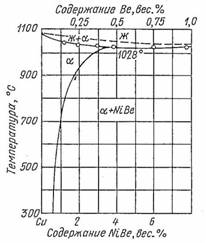

Кроме перечисленных элементов в медь для легирования вводят бериллий, никель, кобальт, алюминий, титан и некоторые другие. Бериллий образует с медью ограниченные твердые растворы с переменной растворимостью. Сплавы меди с бериллием, называемые бериллиевыми бронзами, упрочняемые при термической обработке, обладают высокими прочностными свойствами, но очень ограниченной электропроводностью. Обычно в двойные медно-бериллиевые сплавы добавляют кобальт, никель и за счет снижения содержания бериллия добиваются более высокой электропроводности. Кобальт и никель с бериллием образуют соединения типа CoBe и NiBe.

Алюминий в небольшом количестве существенного влияния на механические свойства и обработку меди не оказывает, однако он сильно понижает электропроводность и теплопроводность меди. Алюминий резко уменьшает окисляемость меди при комнатной и повышенных температурах. В электропроводные медные сплавы он вводится в небольших количествах и как самостоятельный легирующий элемент значения в этом случае не имеет;

Титан также вводится в электродные сплавы в очень небольшом количестве. Он резко понижает электропроводность сплава. Однако, по имеющимся литературным данным, добавки титана в сплав эффективно действуют на торможение ползучести, повышают пластические свойства сплава и, кроме того, титан является в известной мере модификатором, способствуя размельчению зерна. Все эти элементы, вводимые в медь, могут образовать химические соединения, выделяющиеся при термической обработке в виде дисперсных избыточных фаз.

Тугоплавкие избыточные фазы сложного состава сильно повышают жаропрочность сплава. Такими избыточными фазами применительно к меди являются: CoBe; NiBe; NiSi и др. На рис. 4 показан угол квазибинарного разреза Cu-NiBe диаграммы состояния тройной системы Cu-Ni-Be (штриховой линией показана предположительная линия растворимости). Упрочняющие фазы в этих системах, располагаясь по границам зерен в виде крупных включений или по всей матрице в виде мелких включений, существенно увеличивают прочность и твердость сплава, особенно при повышенных температурах. Однако следует иметь в виду, что относительно крупные частицы упрочняющей фазы, расположенные по границам зерен твердого раствора, могут являться и очагами зарождения межзеренных трещин.

Рис. 4. Угол квазибинарного разреза Cu-NiBe диаграммы состояния системы Cu-Ni-Be

Кроме специальных легирующих элементов в меди в качестве примесей могут присутствовать попадающие при плавке висмут, сурьма, мышьяк, железо, свинец, сера и другие элементы, влияние которых на свойства сплавов необходимо учитывать. В зависимости от марки меди их содержание несколько изменяется. Висмут в меди является весьма вредной примесью. При небольших количествах его медь разрушается при горячей обработке давлением, а при повышенном содержании медь делается хрупкой и в холодном состоянии. Сурьма отрицательно сказывается на пластичности, металла, понижая электропроводность и теплопроводность его. Мышьяк не оказывает заметного влияния на механические и технологические свойства меди, но сильно понижает ее электропроводность и теплопроводность, повышает температуру рекристаллизации и жаростойкость меди, а также парализует вредное влияние висмута, сурьмы и кислорода и поэтому иногда вводится даже как легирующий элемент.

Железо измельчает структуру металла, задерживает рекристаллизацию, повышает прочность, снижает пластичность, электропроводность, теплопроводность и коррозионную устойчивость. Свинец не растворяется в меди и твердом состоянии и не сказывается на электропроводности и теплопроводности, меди. Он улучшает обрабатываемость меди резанием, однако при горячей обработке давлением медь, содержащая примеси свинца, легко разрушается. Сера заметно снижает пластичность при горячей и холодной обработке давлением.

Таким образом, большинство этих примесей является вредными и их содержание ограничивается, соответствующими нормами.

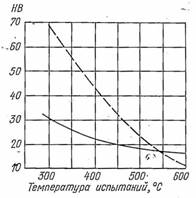

Как уже ранее указывалось, повышение свойств сплавов может быть достигнуто за счет холодной деформации, термической и термомеханической обработки. При холодной деформации за счет наклепа прочность чистой меди, например, может быть повышена с 20…25 до 40…45 кг/мм2. Термомеханическая обработка существенно увеличивает прочностные характеристики дисперсионно-твердеющих сплавов. Однако при термомеханической обработке необходимо считаться с возможностью ускоренной коагуляции выделившихся упрочняющих фаз при высоких температурах. Так, широко применяемая в качестве электродного сплава бронза Бр.Х обычно подвергается термомеханической обработке, состоящей, из закалки, холодной деформации и отпуска, после которой структура металла представляет твердый раствор с равномерно распределенными дисперсными выделениями хрома. Проведенные измерения одночасовой горячей твердости сплава Бр.Х с 0,61% хрома в двух состояниях (после отжига и термомеханической обработки) показали, что в интервале 300…530° С твердость больше у сплава, прошедшего ТМО, а выше 530° C — у отожженного (рис. 5). Разница в горячей твердости связана с различной структурой металла у сплавов в разных состояниях. Дисперсные выделения хрома, равномерно распределенные в матрице сплава, прошедшего ТМО, препятствуют его разупрочнению до определенной температуры, когда намечается их заметная коагуляция, и сопротивление деформации сплава падает. При 530° C сплавы обладают равной твердостью, а выше ее — большая твердость будет у отожженного сплава с крупным зерном и с заранее скоагулированными включениями хрома. Большая прочность крупнозернистого металла при высоких температурах характерна для металлов и при ползучести.

Рис. 5. Изменение одночасовой горячей твердости хромовой бронзы термически необработанной, в состоянии поставки (сплошная кривая) и после термомеханической обработки (штриховая кривая)

О.С. Мнушкин и М.И. Замоторин вводили в хромовую бронзу небольшие добавки мишметалла (РЗМ). Ими было установлено, что редкоземельные металлы, введенные в небольших количествах (до 0,5%), практически не растворяются в меди и не снижают электропроводности хромовой бронзы после термической обработки на максимальную твердость, в то же время жаропрочность сплава, содержащего 0,2…0,5% мишметалла, выше, чем двойного сплава Cu-Cr. Повышенная жаропрочность сплава объясняется образованием прочного каркаса из эвтектики Cu-Cr — РЗМ по границам зерен.

При высоких температурах электродные сплавы могут интенсивно окисляться, образуя на торце электродов пленку. Окисление рабочей поверхности электродов, увеличивая контактное сопротивление, приводит к еще большему разогреву металла при прохождении сварочного тока и тем самым к его разупрочнению. С другой стороны, образующийся на торце электрода окисел, предохраняет металл от дальнейшего окисления в обычной воздушной среде. С увеличением плотности окисной пленки повышаются ее связь с металлом и защитные свойства. Поверхностные пленки оказывают также заметное влияние и на механические свойства и ползучесть материалов. Их влияние может быть связано с блокированием источников дислокаций, выходящих на поверхность, или с. сопротивлением выходу . дислокаций. Таким образом, поверхностные пленки могут повышать сопротивление ползучести.

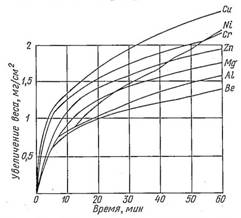

М.В. Захаров изучал влияние небольших количеств добавок на жаростойкость меди при высоких температурах. Им было показано, что твердые растворы меди с бериллием, алюминием и магнием окисляются примерно в 1,5…2 раза меньше, чем медь (рис. 6). Защитное действие окислов увеличивается по мере повышения их температуры плавления, теплоты образования и электросопротивления и уменьшения упругости диссоциации. Так, температура плавления и теплота образования окислов магния, циркония, бериллия и алюминия соответственно равны 2800° C и 290 ккал/моль, — 2700° С и 178 ккал/моль, 2550° С и 275 ккал/моль, 2050° С и 252 ккал/моль.

Рис. 6. Окисление медных сплавов при температуре 700° C

Как видно из приведенного, при создании сплавов для электродов необходимо учитывать и роль элементов, способствующих образованию окисных пленок на металле электродов, и вводить их в качестве легирующих в электродные сплавы для повышения жаростойкости. Особенно важно это для материалов электродов при точечной и роликовой сварке алюминия и его сплавов. Перенос меди на поверхность деталей вызывает их интенсивную коррозию, а загрязнение электродов алюминием приводит к необходимости частых зачисток, снижению производительности и большому расходу материала электродов. Ю.И. Симонов объясняет причины взаимного переноса металла деталей и электродов процессами диффузионного характера. При сварке легких сплавов наличие неравномерной пленки окислов на контактирующих поверхностях является и причиной неправильной формы ядра сварных точек, поэтому поверхность деталей при сварке алюминия и его сплавов тщательно зачищают механическим путем или специальной химической очисткой.

Введение в состав электродных сплавов элементов, которые обеспечивают сравнительно длительную работу без так называемого прилипания электродов к поверхности деталей весьма существенно. Опыты показали, что присадка серебра и магния в медь способствовали увеличению числа сваренных точек без потемнения поверхности изделий. В то же время наличие в электродных сплавах присадок хрома приводило к сравнительно быстрому прилипанию электродов.

Интенсивное развитие порошковой металлургии в нашей стране и за рубежом привело к значительному расширению номенклатуры применяемых в промышленном масштабе порошков цветных металлов и изготовлению из них ряда изделий. Материалы, изготовленные методом порошковой металлургии при повышенных температурах, обладают несколько более высокими механическими свойствами по сравнению с компактными металлургическими, что объясняется микроскопической пористостью спеченных материалов. Считается, что основной причиной повышения механических свойств является окисная пленка на поверхности частиц порошка, которая сохраняется в процессе спекания и затрудняет рекристаллизацию подобно дисперсным включениям, препятствующих движению дислокаций и затрудняющих протекание процесса собирательной рекристаллизации. Влияние температуры на механические свойства пористых материалов в общем аналогично компактным материалам.

У пористых образцов по сравнению с компактными наблюдается несколько повышенная скорость ползучести, что объясняется не столько пористостью образцов, сколько возможным неравновесным состоянием. Однако пористые металлические материалы обладают высокой термостойкостью, так как поры увеличивают сопротивление материала тепловым ударам.

По физико-механическим свойствам металлокерамическая медь близка к монолитной и характеризуется более высокими значениями предела прочности и твердости при повышенных температурах (табл. 1).

Таблица 1. Свойства монолитной и металлокерамической меди

|

Медь |

Плотность, г/см3 |

Удельное электросопритивление, Ом/мм2/ч |

Коэффициент линейного расширения (20…100° C) 106×1/° С |

Механические

свойства при температуре, ° С ( |

|||||||||||

|

20 |

120 |

150 |

300 |

350 |

400 |

||||||||||

|

|

HB |

|

HB |

|

HB |

|

HB |

|

HB |

|

HB |

||||

|

Металлургическая |

8,9 |

0,018 |

16,8 |

30 |

95 |

24 |

80 |

23 |

75 |

22 |

68 |

19 |

40 |

13 |

— |

|

Металлокерамическая |

8,8 |

0,020 |

16,1 |

30 |

75 |

28 |

67 |

28 |

60 |

26 |

57 |

23 |

49 |

21 |

— |

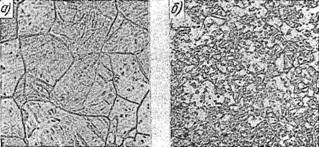

Исследования микроструктуры монолитной и металлокерамической меди показали, что при приблизительно равном размере зерна в исходном состоянии после нагрева до 300° C в течение 24 ч размер зерна в металлургической меди существенно увеличивается, а в металлокерамической он остается практически без изменения. Это, по-видимому, связано с отмеченной выше задержкой процессов рекристаллизации.

Сравнение свойств при комнатной и повышенной температурах кадмиевой бронзы, изготовленной методами обычной металлургии и порошковой, показали приблизительно одинаковые свойства обоих материалов (табл. 2) Микроструктура обоих материалов показана на рис. 7.

Таблица 2. Свойства монолитной и металлокерамической кадмиевой бронзы

|

Кадмиевая бронза |

Электропроводность, % от Cu |

Твердость НВ при 20° |

Одночасовая горячая твердость HB при температуре,° С |

|||

|

300 |

350 |

400 |

500 |

|||

|

Металлургическая |

94 |

118 |

68 |

- |

18 |

9 |

|

Металлокерамическая |

91 |

101 |

60 |

30…32 |

16 |

9 |

Рис. 7. Микроструктура металла кадмиевой бронзы металлургической (а) и металлокерамической (б)

Отечественной промышленностью с помощью порошковой металлургии выпускаются медновольфрамовые материалы, содержащие 25% меди и 75% вольфрама. Эти материалы обладают высокой твердостью (НВ 200…220) и применяются в качестве вставок в электродах для точечной и рельефной сварки и для губок стыковых машин.

Иностранными фирмами методом порошковой металлургии изготовляются различные материалы— элконайты — продукт спекания тугоплавких металлов (вольфрама, молибдена) или их карбидов с медью. Эти материалы имеют электропроводность от 20 до 45% от меди, предел прочности до 95 кг/мм2 и твердость, доходящую до 490 (для случая спекания меди с карбидом вольфрама). За границей освоен выпуск специальных материалов на основе порошков серебра с вольфрамом, молибденом или их карбидами. Эти материалы имеют сравнительно невысокий предел прочности (25…50 кг/мм2), электропроводность 40…60% от отожженной меди и твердость 150…200.

Комбинации тугоплавких металлов с высокоэлектропроводными дают плотные твердые материалы, обладающие большой износостойкостью и высокой прочностью при повышенных температурах в сочетании с хорошей тепло- и электропроводностью.

Наряду с дисперсионно-упрочняемыми материалами, в порошковой металлургии начинают применяться новые материалы, упрочняемые металлическими волокнами. Создаются материалы, представляющие композицию из мягкой матрицы и высокопрочных волокон, армирующих матрицу. В композитном материале основную нагрузку воспринимают волокна, а матрица передает лишь нагрузку от одного волокна к другому. В случае возникновения трещины при разрушении волокна, она будет гаситься мягкой матрицей.

Высокая прочность волокнистых материалов связана с использованием пластического течения матрицы и нагружением всех волокон композиции. Такие материалы должны обладать высокой термической стойкостью. Основные закономерности поведения металлических материалов с непрерывными волокнами были установлены на композиции медь—вольфрам. Первые опыты применения волокнистых композиционных материалов для электродов контактных машин не дали пока удовлетворительных результатов. По-видимому, это было связано с недостаточно удовлетворительным качеством материалов и отработанной технологией их изготовления, представляющей еще много принципиальных и технологических трудностей. Однако ожидаемые преимущества от использования таких материалов в недалеком будущем несомненно приведут к интенсивным научным поискам и созданию стойких материалов на основе высокопрочных волокон.