Экспериментальное исследование выдавливания клеев и грунтов при изготовлении клеесварных конструкций способами контактной сварки

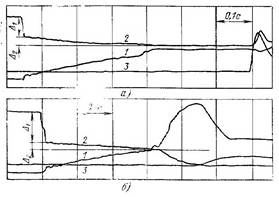

Для реального сварочного контакта процесс выдавливания клеев и грунтов с контактной площадки деталь-деталь несколько отличается от случая сжатия жидкой прослойки между двумя параллельными дисками. Для оценки этих различий необходимо рассмотреть осциллограммы усилия сжатия и относительного перемещения электродов. Типичная осциллограмма сварочного цикла машины МТК-75 на его начальной стадии показана на рис. 1.

Рис. 1. Типичные осциллограммы сварочного цикла:

а – с постоянным сварочным усилием сжатия; б – усилием предварительного обжатия; 1 – усилие сжатия; 2 – относительное перемещение электродов; 3 – импульс сварочного тока

Относительное перемещение деталей фиксировали с помощью датчика перемещений МРД-6, смонтированного непосредственно на электродах сварочной машины. Перемещение верхнего электрода по отношению к нижнему передавалось непосредственно на ползунок датчика стержнем, жестко укрепленным на верхнем электроде. Для записи усилия сжатия были применены тензодатчики, наклеенные на верхний электрод. Тензорезисторы подключали к шлейфу осциллографа через тензоаппаратуру типа ТА-5. Запись относительного перемещения деталей и усилия сжатия проводили с помощью осциллографа К-9-21 на бумажную ленту. Для исключения влияния относительного перемещения электродов из-за неодинаковой жесткости консолей использовали гидравлический домкрат в качестве подставки под нижний электрод.

В пневмосхеме контактной машины МТК-75 был установлен дополнительный дросселирующий клапан, обеспечивающий более широкий диапазон регулирования скорости выхода воздуха из-под диафрагменной камеры верхнего цилиндра. Время включения дополнительного клапана регулировали в пределах 0,1…4 с, что позволяло изменять скорость повышения усилия сжатия в диапазоне 1000…30000 Н/с.

На осциллограммах (см. рис. 1) можно

различить несколько стадий при обжатии деталей. На первой стадии, обозначенной

на осциллограммах ![]() происходит преодоление конструктивной

жесткости и устранение зазоров; сближающиеся плоские поверхности параллельны

друг другу. Выдавливание клеев и грунтов с поверхности контакта происходит

только под действием массовой силы, возникающей при сближении поверхностей.

происходит преодоление конструктивной

жесткости и устранение зазоров; сближающиеся плоские поверхности параллельны

друг другу. Выдавливание клеев и грунтов с поверхности контакта происходит

только под действием массовой силы, возникающей при сближении поверхностей.

На второй стадии, обозначенной на

осциллограммах ![]() , начинается формирование контакта

деталь-деталь. На этой стадии под действием все возрастающего усилия сжатия

сложенные внахлестку детали не только сближаются, но и деформируются

(выгибаются) их контактные поверхности. Возникающее тангенциальное напряжение

сдвига вызывает образование так называемой зоны проскальзывания на периферии

контакта. В этой зоне в результате взаимного перемещения поверхностей

уплотняется стык и средняя толщина зазора уменьшается в 3…5 раз. Это приводит к

тому, что клей и грунты выдавливаются за пределы контактной площадки. В случае,

когда усилие на электродах нарастает медленно, проскальзывание должно

происходить почти по всей поверхности контакта. Однако в действительности

усилие нарастает относительно быстро и благодаря образованию в центре

контактной площадки зоны всестороннего сжатия микросдвиги отсутствуют.

, начинается формирование контакта

деталь-деталь. На этой стадии под действием все возрастающего усилия сжатия

сложенные внахлестку детали не только сближаются, но и деформируются

(выгибаются) их контактные поверхности. Возникающее тангенциальное напряжение

сдвига вызывает образование так называемой зоны проскальзывания на периферии

контакта. В этой зоне в результате взаимного перемещения поверхностей

уплотняется стык и средняя толщина зазора уменьшается в 3…5 раз. Это приводит к

тому, что клей и грунты выдавливаются за пределы контактной площадки. В случае,

когда усилие на электродах нарастает медленно, проскальзывание должно

происходить почти по всей поверхности контакта. Однако в действительности

усилие нарастает относительно быстро и благодаря образованию в центре

контактной площадки зоны всестороннего сжатия микросдвиги отсутствуют.

Выдавливание из центра контактной площадки деталь—деталь под действием массовой силы практически прекращается после достижения определенного усилия сжатия:

![]() ,

,

где

![]() – усилие, затрачиваемое на устранение

зазоров;

– усилие, затрачиваемое на устранение

зазоров; ![]() – несущая способность жидкой прослойки.

– несущая способность жидкой прослойки.

Для образцов из сплава Д16Т толщиной 1+1;

1,2+2; 1,5+1,5 мм усилие ![]() соответственно равно 400…600; 500…800;

700…1000 Н (в зависимости от жесткости деталей и марки клея или грунта). При

достижении этого усилия сжатия клей или грунт должны быть выдавлены с

контактной площадки. Таким образом, в отличие от рассмотренного случая сжатия

жидкой прослойки между двумя параллельными круглыми дисками, где выдавливание

происходит под действием только массовой силы, в реальном сварочном контакте

выдавливание определяется уже двумя силами — массовой и тангенциальной. Из

центра контактной площадки клеи и грунты выдавливаются только под действием

массовой силы, а с периферии контакта — под действием тангенциальной силы.

соответственно равно 400…600; 500…800;

700…1000 Н (в зависимости от жесткости деталей и марки клея или грунта). При

достижении этого усилия сжатия клей или грунт должны быть выдавлены с

контактной площадки. Таким образом, в отличие от рассмотренного случая сжатия

жидкой прослойки между двумя параллельными круглыми дисками, где выдавливание

происходит под действием только массовой силы, в реальном сварочном контакте

выдавливание определяется уже двумя силами — массовой и тангенциальной. Из

центра контактной площадки клеи и грунты выдавливаются только под действием

массовой силы, а с периферии контакта — под действием тангенциальной силы.

Экспериментальное исследование процесса выдавливания проводили на образцах из сплава Д16Т толщиной 1…2 мм. Под нахлестку вводили грунт ГФ-0114, клей ВК-1МС, пасту КСП-1 и герметик У30мэс5. После нанесения клеев, грунтов, паст и герметиков детали сжимали при различной скорости возрастания усилия сжатия на начальной стадии сварочного цикла без пропускания импульса тока. Затем детали разнимали и визуально наблюдали характер распределения клеев, грунтов, паст и герметиков на поверхности контакта деталь—деталь. Установлено, что при проведении циклов со скоростью возрастания усилия сжатия 12…30 кН/с клеи, грунты, пасты и герметики с контактной площадки деталь-деталь выдавливаются неравномерно. В центре они частично остаются. Увеличение усилия сжатия или введение цикла с усилием предварительного обжатия не изменяет характер распределения клеев, грунтов, паст и герметиков на контактной площадке и не уменьшает их количества в центре контакта.

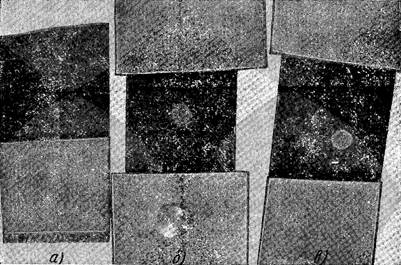

Эксперименты показали, что чем меньше скорость возрастания усилия сжатия, тем более полно выдавливается клей, грунт, паста и герметик с контактной площадки деталь-деталь. На рис. 2 и 3 хорошо виден характер расположения клея и герметика на контактной площадке деталь—деталь после сжатия с различной скоростью возрастания усилия сжатия.

Рис. 2. Характер выдавливания пасты КСП-1 с

контактной площадки деталь-деталь в зависимости от скорости ![]() возрастания усилия сжатия; образцы из

сплава Д16Т толщиной 1,5 мм:

возрастания усилия сжатия; образцы из

сплава Д16Т толщиной 1,5 мм:

а - ![]() Н/с; б -

Н/с; б - ![]() Н/с; в -

Н/с; в - ![]() Н/с

Н/с

Рис. 3. Характер выдавливания герметика У30мэс5 с контактной площадки деталь-деталь в зависимости от скорости возрастания усилия сжатия:

а - ![]() Н/с; б -

Н/с; б - ![]() Н/с; в -

Н/с; в - ![]() Н/с

Н/с

Начальная скорость возрастания усилия

сжатия, необходимая для полного выдавливания, зависит от природы жидкой

прослойки и диаметра контактной площадки деталь-деталь. Например, для пары лист

+ лист толщиной 1+1 мм полное выдавливание наблюдается при скорости возрастания

усилия сжатия ![]() Н/с для грунтов типа ГФ-0114,

Н/с для грунтов типа ГФ-0114, ![]() Н/с для клеев

типа ВК-1МС;

Н/с для клеев

типа ВК-1МС; ![]() Н/с для паст типа КСП-1 и

Н/с для паст типа КСП-1 и ![]() Н/с для

герметиков типа У30мэс5.

Н/с для

герметиков типа У30мэс5.

Для неньютоновских жидких прослоек типа герметиков скорость возрастания усилия сжатия для их полного выдавливания не должна превышать 1500 Н/с. Таким образом, теоретические и экспериментальные данные хорошо совпадают, что подчеркивает решающее значение скорости возрастания усилия сжатия на процесс выдавливания клеев, грунтов, паст и герметиков с контактной площадки деталь — деталь при точечной сварке.

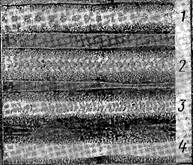

При шовно-шаговой сварке механизм выдавливания клеев и грунтов с контактной площадки деталь — деталь принципиально не отличается от случая точечной сварки. Различие заключается только в том, что характер выдавливания клеев и грунтов определяется, кроме всех рассмотренных факторов, еще и шагом шовной сварки (рис. 4).

Рис. 4. Характер выдавливания грунта ГФ-0114 с контактной площадки деталь-деталь в зависимости от шага шовной сварки; образцы из сплава АМг6 толщиной 2 мм:

1 – шаг 8 мм; 2 – шаг 4 мм; 3 – шаг 2,5 мм; 4 – шаг 1,5 мм

Это интересно

В машиностроении механическая обработка изделий, как правило, является одной из основных операций и включает в себя токарно-фрезерные работы. Токарный вид работ позволяет обрабатывать наружно-цилиндрические и наружно-конические поверхности; торцы и уступы; нарезать резьбу; сверлить и зенковать отверстия; вытачивать пазы и канавки; отрезать заготовки и др. Фрезерные работы позволяют осуществлять торцевание заготовок, нарезку шлицов, шестеренок, обработку поверхностей и др.