Факторы, определяющие качество контактной сварки по клеям и грунтам

Степень выдавливания клеев и грунтов с контактной площадки деталь-деталь зависит от параметров силового цикла сварки. Однако на степень выдавливания, а следовательно, и на качество сварки по клеям и грунтам определенное влияние оказывает также ряд факторов, зависящих от физико-химических свойств клеев и грунтов, энергетических параметров сварочного цикла, микрогеометрии контактируемых поверхностей и т.д.

Свойства применяемых клеев и грунтов обусловливают возможность осуществления процесса сварки, а также качество получаемых сварных соединений. Задача определения взаимосвязи между физико-химическими свойствами клеев и грунтов и качеством сварки по ним интересна с физической точки зрения и имеет большое практическое значение. Однако до настоящего времени она не освещена в литературе.

Из всего комплекса физико-химических свойств клеев и грунтов основное влияние на качество сварки по ним оказывают: механизм адгезионного взаимодействия на границе раздела клей (грунт) — поверхность металла; исходная вязкость клея или грунта и ее изменение во времени; реологическая природа клея или грунта.

Чем выше уровень адгезионного взаимодействия клеев или грунтов на границе с поверхностью металла, тем лучше эксплуатационные свойства соединений, однако тем труднее обеспечить выдавливание их с контактной площадки и получить соединение требуемого качества.

Влияние уровня адгезионного взаимодействия и вязкости на процесс выдавливания проявляются совместно. Выделить влияние каждого из этих факторов можно только после установления промежутка времени, в котором действие их определяет возможность получения качественного сварного соединения.

В первые моменты после нанесения клеев и

грунтов относительно низкой вязкости (![]() Н×с/м2)

выдавливание зависит от уровня адгезионного взаимодействия и реологической

природы клеев или грунтов. Влияние уровня адгезионного взаимодействия на

процесс выдавливания исследовали двумя способами. В первом критерием оценки

служила толщина не выдавленной прослойки клея или грунта на опорных пятнах

микроконтактов. Наиболее просто и удобно определить степень выдавливания но

контактному сопротивлению. При достаточно полном выдавливании клеев или грунтов

контактное сопротивление не отличается от исходной величины, определенной при

отсутствии клеев и грунтов.

Н×с/м2)

выдавливание зависит от уровня адгезионного взаимодействия и реологической

природы клеев или грунтов. Влияние уровня адгезионного взаимодействия на

процесс выдавливания исследовали двумя способами. В первом критерием оценки

служила толщина не выдавленной прослойки клея или грунта на опорных пятнах

микроконтактов. Наиболее просто и удобно определить степень выдавливания но

контактному сопротивлению. При достаточно полном выдавливании клеев или грунтов

контактное сопротивление не отличается от исходной величины, определенной при

отсутствии клеев и грунтов.

Второй метод оценки степени выдавливания с контактной площадки основан на том, что все полимерные материалы, входящие в состав клеев, люминесцируют в ультрафиолетовом свете, в то время как металлы такой способностью не обладают. При наличии на контактной площадке деталь—деталь тончайшего слоя клея наблюдается интенсивное люминесцентное свечение.

Результаты замеров контактных сопротивлений с различными клеями и грунтами приведены на рис. 1…3. Непосредственно после введения грунтов ГФ-030, КФ-031, ФЛ-086, ГФ-0114, паст АЛКМ-1 и КСП-1 контактное сопротивление практически не меняется. При использовании клеев всех типов наблюдается увеличение контактного сопротивления, причем степень его увеличения зависит от природы каждого клея. Например, для клея К-4С контактное сопротивление сразу же достигает 90…120 мкОм при исходной величине 35…50 мкОм. Для клея ВК-1МС контактное сопротивление возрастает весьма незначительно и находится в пределах 50…70 мкОм в течение 30…60 мин после введения свежеприготовленного клея. В случае применения герметика У30мэс5 контактное сопротивление сразу же достигает 110…180 мкОм, т. е. в 3…4 раза выше, чем в том же контакте без герметика.

Из данных, приведенных на рис. 18…20, видно, что для большинства грунтов, паст и клеев ВК-1МС, ВК-39 адгезионное взаимодействие практически не препятствует процессу выдавливания. При облучении ультрафиолетовыми лучами контактной площадки деталь-деталь с клеем К-4С после сжатия почти вся поверхность контакта люминесцирует. Следовательно, на поверхности почти всех пятен фактического контакта остается какое-то количество не-выдавленного клея. На аналогичных образцах с клеем ВК-1МС наблюдается лишь незначительное свечение, следовательно, клей выдавливается с фактических пятен контакта почти полностью.

Рис. 1. Зависимость контактного сопротивления от времени выдержки клеев под нахлесткой при температуре 18…20° С:

1 – К-4С; 2 – КЛН-1; 3 – ВК-39; 4 – ВК-1МС

Рис. 2. Зависимость контактного сопротивления от времени выдержки грунтов и паст под нахлесткой при температуре 18…20° С:

1 – грунт ФЛ-086; 2 – грунт ГФ-031; 3 – грунт КФ-030; 4 – грунт ГФ-0114; 5 – паста КСП-1; 6 – паста АЛКМ-1

Рис. 3. Зависимость контактного сопротивления от времени выдержки герметика и анаэробных композиций под нахлесткой при температуре 18…20° С:

1 – герметик У30мэс5; 2 – анаэробная композиция ВАК-5А; 3 – анаэробная композиция ВАК-5Б

Чем больше вязкость жидких прослоек, тем казалось бы сложнее обеспечить сварку требуемого качества. Однако в ряде конкретных случаев это не так. Например, при применении пасты АЛКМ-1 процесс сварки протекает устойчиво в течение до трех суток и более. Паста АЛКМ-1 представляет собой типичное тело «Бингама» и имеет условную вязкость на порядок выше, чем у свежеприготовленных герметиков типа У30мэс5 или клеев типа К-4С. В то же время процесс сварки по герметикам и клею К-4С весьма затруднен даже в течение первых 15…30 мин с момента их приготовления. Такое явление объясняется принципиальным различием в реологической природе рассмотренных прослоек, а также отличием в механизме адгезионного взаимодействия на поверхности металла.

Для более детального исследования этого явления последовательно выдавливали с контактной площадки деталь-деталь все компоненты, входящие в состав клея К-4С. Оценку степени выдавливания проводили путем визуального наблюдения контакта после сжатия в ультрафиолетовом свете. Установлено, что входящие в состав клея К-4С низкомолекулярные разбавители МЭГ и ЭФГ практически не выдавливаются с контактной площадки деталь-деталь, несмотря на очень низкую вязкость.

Степень выдавливания герметиков типа У30мэс5 зависит от дозировки вулканизирующих агентов, которые определяют реологическую природу герметиков. При соотношении между компонентами герметика 100 мас. ч. пасты У30, 7…10 мас. ч пасты № 9, 0,5…1,0 мас. ч ДФГ отмечается плохое выдавливание с контактной площадки деталь-деталь, а контактное сопротивление сразу же достигает 120…180 мкОм. Изменение дозировки вулканизирующих агентов (4…5 мас. ч пасты № 9 и 0,1 мас. ч. ДФГ) приводит к резкому улучшению выдавливания, а контактное сопротивление в течение 1…3 ч не превышает 120 мкОм (см. рис. 4).

Рис. 4. Зависимость контактного сопротивления от времени выдержки под нахлесткой герметика У30мэс5 с различным содержанием дифинилглицидила (ДФГ):

1 – 1 мас. ч.; 2 – 0,5 мас. ч.; 3 – 0,25 мас. ч.; 4 – 0,1 мас. ч.

Таким образом, при оценке возможности сварки по жидким прослойкам вязкость следует (рассматривать не абстрактно, а с учетом реологической природы прослойки и уровня адгезионного взаимодействия всех компонентов, входящих в состав прослойки.

Жизнеспособность всех исследуемых клеев

и грунтов определяли по изменению электрического контактного сопротивления в

процессе выдержки их под нахлесткой. При этом исходили из того, что контактное

сопротивление остается таким же, как при сварке без прослоек, т.е. ![]() мкОм.

Обобщенные данные по жизнеспособности всех клеев и грунтов при использовании

точечной сварки по ним приведены в табл. 1, 2. Наиболее высокой

жизнеспособностью обладают пасты АЛКМ-1, а также клей ВК-1МС. Именно эти клеи и

пасты целесообразно применять при изготовлении сварных конструкций. Точечная

сварка по клеям К-4С, КЛН-1 и грунтам ГФ-031, ФЛ-086 не рекомендуется.

мкОм.

Обобщенные данные по жизнеспособности всех клеев и грунтов при использовании

точечной сварки по ним приведены в табл. 1, 2. Наиболее высокой

жизнеспособностью обладают пасты АЛКМ-1, а также клей ВК-1МС. Именно эти клеи и

пасты целесообразно применять при изготовлении сварных конструкций. Точечная

сварка по клеям К-4С, КЛН-1 и грунтам ГФ-031, ФЛ-086 не рекомендуется.

Таблица 1. Технологические свойства клеев

|

Марка клея |

Исходная вязкость, с |

Температура отверждения, °С |

Возможность сварки по клею |

Допустимое время сварки, ч. при температуре помещения, °С. |

|

|

16…18 |

22…25 |

||||

|

Клен горячего отверждения: |

|||||

|

ВК-1 |

65 |

120 |

Да |

4…6 |

3…5 |

|

ВК-1МС |

70 |

120 |

Да |

5…8 |

3…4 |

|

К-4С |

60 |

120 |

Нет |

— |

— |

|

ВК-17 |

95 |

120 |

Да |

1,5…3 |

1…2 |

|

ВК-18 |

133 |

170 |

Нет |

— |

1…2 |

|

ВК-32ЭМ |

120 |

120 |

Да |

2…2,5 |

|

|

ВК-32-200 |

85 |

170 |

Да |

2…4 |

1…2 |

|

ВК-36 |

— |

170 |

Нет |

— |

— |

|

ВК-37 |

300 |

120 |

Да |

0,5…1 |

0,5 |

|

ВК-39 |

100 |

120 |

Да |

2…3 |

1…2 |

|

Клеи холодного отверждения: |

|||||

|

КС-609 |

300 |

20 |

Да |

1…1,5 |

0,5…1 |

|

КЛН-1 |

140 |

20 |

Да |

1-1,5 |

0,5…1 |

|

ВК-9 |

300 |

20 |

Да |

1…1,5 |

0,5…1 |

|

КВС-4 |

450 |

20 |

Да |

0,5…1 |

0,5 |

Таблица 2. Технологические свойства грунтов, паст, герметиков и анаэробных композиций

|

Марка грунта, пасты |

Исходная вязкость грунта и клея, с |

Температура сушки, °С |

Возможность сварки по грунту, пасте |

Допустимое время сварки, ч, при температуре помещения, °С |

Возможность проведения последующих операций |

|||

|

16…18 |

22…25 |

оксидирование |

анодирование |

кадмирование |

||||

|

Грунты: КФ-030 ГФ-031 ФЛ-086 ГФ-0114 |

30…40 35…50 40…55 20…35 |

100 |

Да |

1…1,5 0,5…1 0,5 3-5 |

0,5…1 0,5 0,1…0,2 2…3 |

Нет |

Нет |

Нет |

|

Пасты: АЛКМ-1 КСП-1 |

85…110 |

20 |

Да |

72 8-10 |

72 6…7 |

Нет Да |

Нет Да |

Нет Да |

|

Герметик УЗОмэсб |

120…180 |

20 |

Да |

0,2…0,5 |

0,1…0,2 |

Да |

Нет |

Нет |

|

Анаэробные композиции: ВАК-5А ВАК-5Б |

10…25 10…20 |

20 100 |

Да |

0,2…0,5 0,3…0,5 |

0,1…0,3 0,2…0,3 |

Да |

Да |

Нет |

|

Примечание. Вязкость определяли по вискозиметру ВЗ-1, сопло 5,4 |

||||||||

Ранее считали, что невозможно обеспечить получение качественной шовной сварки по клеям и грунтам из-за специфики теплового поля при шовной сварке, а именно значительного нагрева деталей, а следовательно, клея или грунта перед каждой свариваемой точкой. Высокая температура на большом участке перед сварным швом вызывала быструю сушку грунтов или начало полимеризации и выгорание клеев и, как следствие, прожоги, выплески и другие дефекты. Поэтому защиту от коррозии сварных шовных соединений обычно не указывали на чертежах и не применяли при изготовлении узлов.

Однако при эксплуатации различных конструкций с шовной сваркой из алюминиевых сплавов и сталей типа ВНС2 обнаружено, что под нахлесткой происходит интенсивная коррозия и коррозионно-усталостные разрушения. Опробовали возможность применения при шовной сварке новых клеев, грунтов и паст. Установлено, что шовная сварка возможна только по пастам АЛКМ-1 и КСП-1, причем более стабильно процесс сварки протекает в случае применения пасты КСП-1, так как и в ее состав введены компоненты, обеспечивающие высокую теплостойкость (до 600° С), а также благодаря длительной стабильности реологических свойств пасты.

Таким образом, паста КСП-1 наиболее универсальна и технологична из всех известных клеев, грунтов, паст и герметиков, применяемых при изготовлении сварных конструкций.

Изменение энергетических параметров сварочного цикла должно оказывать определенное влияние на качество сварки по клеям и грунтам. Известно, что с повышением жесткости импульса сварочного тока процесс точечной сварки по клеям и грунтам затрудняется. Поэтому ранее, когда применяли контактные машины типа ZAWK-900 фирмы ASEA с высоковольтными конденсаторами, из-за очень жесткого импульса тока сварку по клеям и грунтам на них не рекомендовали.

При сварке на жестких режимах центры расплавления могут зарождаться одновременно в центре и на периферии контакта. Наличие на контактной площадке деталь-деталь клея или грунта также способствует перераспределению плотности тока, а именно повышению его плотности на периферии. В результате чего формирование литого ядра может начинаться от периферии к центру. При сварке мягким импульсом наибольшая концентрация тока и теплоты наблюдается по оси электродов, в результате чего формирование литого ядра начинается от центра к периферии контакта. Такое отличие в механизме формирования литого ядра при жестком и мягком импульсах сварочного тока, может оказать влияние на качество сварки по клеям и грунтам.

Для экспериментальной проверки этого положения образцы из сплавов Д16Т и 01420 толщиной 1,2 мм сваривали по клею ВК-1МС на машинах МТК-8004 и МТПТ-400. Режимы сварки выбирали так, чтобы получить литое ядро диаметром 5,5…6,0 мм. Настройку машины МТК-8004 меняли в широких пределах для достижения амплитудного значения сварочного тока в пределах 0,01…0,06 с, а на машине МТПТ-400 длительности импульса 0,08…0,16 с. Критерием оценки качества полученных сварных соединений служили дефекты сплошности на рентгенограммах, а также визуальный осмотр макро- и микрошлифов.

В результате установлено, что при использовании

силовых циклов со скоростью возрастания усилия сжатия ![]() кН/с т.е. при обеспечении полного или

почти полного выдавливания клеев и грунтов с контактной площадки деталь-деталь

до пропускания импульса сварочного тока какого-либо влияния энергетических

параметров цикла (жесткость импульса тока) на качество сварочных соединений не

обнаружено. При использовании силовых циклов со скоростью возрастания усилия

сжатия

кН/с т.е. при обеспечении полного или

почти полного выдавливания клеев и грунтов с контактной площадки деталь-деталь

до пропускания импульса сварочного тока какого-либо влияния энергетических

параметров цикла (жесткость импульса тока) на качество сварочных соединений не

обнаружено. При использовании силовых циклов со скоростью возрастания усилия

сжатия ![]() кН/с т.е. при определенном

невыдавленном объеме клеев или грунтов на контактной площадке деталь-деталь

перед началом пропускания импульса тока, отмечается значительное влияние

жесткости сварочного импульса на качество сварных соединений. Наибольшие по

размерам неметаллические включения и трещины наблюдались при использовании

жестких импульсов тока со временем нарастания до амплитудного значения 0,01…0,02

с (рис. 5, а). При использовании относительно мягких импульсов сварочного тока

с плавным нарастанием и длительностью 0,04…0,08 с, обнаружено небольшое

количество неметаллических включений и трещин, а в большинстве случаев они не

обнаружены (рис. 5, б).

кН/с т.е. при определенном

невыдавленном объеме клеев или грунтов на контактной площадке деталь-деталь

перед началом пропускания импульса тока, отмечается значительное влияние

жесткости сварочного импульса на качество сварных соединений. Наибольшие по

размерам неметаллические включения и трещины наблюдались при использовании

жестких импульсов тока со временем нарастания до амплитудного значения 0,01…0,02

с (рис. 5, а). При использовании относительно мягких импульсов сварочного тока

с плавным нарастанием и длительностью 0,04…0,08 с, обнаружено небольшое

количество неметаллических включений и трещин, а в большинстве случаев они не

обнаружены (рис. 5, б).

Рис. 5. Макроструктура сварных точек. Сварка по клею ВК-1МС. Сплав Д16Т ×10:

а – сварка на жестком режиме (![]() мм); б – сварка

на мягком режиме (

мм); б – сварка

на мягком режиме (![]() мм)

мм)

Таким образом, энергетические параметры сварочного цикла определяют специфику механизма формирования литого ядра и оказывают влияние на качество сварки по клеям и грунтам. Поэтому при сварке по клеям и грунтам, особенно с большой вязкостью, следует выбирать режим сварки с плавным нарастанием импульса тока.

Одним из факторов, влияющих на качество сварки по клеям и грунтам, является микрогеометрия контактирующих поверхностей свариваемых деталей. При сжатии свариваемых деталей их шероховатые поверхности соприкасаются лишь по вершинам наиболее высоких микровыступов. В промежутках между ними остаются воздушные микрозазоры, заполненные клеем или грунтом. Объем пустот, а следовательно, и объем клеев или грунтов, остающихся в контакте, будет, очевидно, зависеть в первую очередь от шероховатости поверхности деталей и механизма контактирования их между собой. Типичные профилограммы поверхности свариваемых деталей приведены на рис. 6.

Рис. 6. Профилограммы поверхности полуфабрикатов из сплава Д16Т, ×2000:

а – лист, зачистка щеткой; б – лист, травление в щелочи; в – прессованый профиль, травление в щелочи

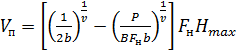

Объем пустот в контакте определяли расчетным методом:

,

,

где

![]() ,

, ![]() — параметры

опорной кривой;

— параметры

опорной кривой; ![]() — усилие сжатия;

— усилие сжатия; ![]() — коэффициент,

зависящий от типа деформации микровыступов;

— коэффициент,

зависящий от типа деформации микровыступов; ![]() - номинальная площадь контакта;

- номинальная площадь контакта; ![]() — максимальная высота микровыступов.

— максимальная высота микровыступов.

При усилии сжатия 10 кН для пары лист-лист из плакированного сплава Д16Т толщиной 2 мм и шероховатостью поверхности Ra=0,08…0,16 мкм; Ra=0,32…0,63 мкм и Ra=1,25…20 мкм объем пустот будет соответственно 0,003…0,005; 0,018…0,04 и 0,1…0,22 мм3 [расчет по формуле]. Для пары лист-профиль при том же усилии сжатия объем пустот равен 0,04…0,08 мм3. Следовательно, для случая контактирования пары лист-лист при Ra=0,08…0,16 мкм объем пустот в контакте в 30…45 раз меньше, чем для той же пары при Ra=1,25…20 мкм, и в 10…15 раз меньше, чем для пары лист-профиль (Ra=0,16 мкм и Ra=0,6 мкм соответственно).

Увеличение объема микропустот в контакте или с некоторыми допущениями объема невыдавленных клеев или грунтов может оказать влияние на качество сварных соединений. Это объясняется тем, что при пропускании импульса сварочного тока невыдавленные клеи или грунты частично или полностью сгорают. При этом неизбежно образование газообразных и твердых продуктов сгорания, которые остаются в литом ядре и вызывают образование шлаковых включений и трещин (рис. 7). Следовательно, для получения качественных сварных соединений при сварке по клеям и грунтам необходимо помимо других, рассмотренных выше факторов, регламентировать микрогеометрию контактируемых поверхностей.

Рис. 7. Литое ядро с трещинами и шлаковыми включениями, ×10

Для установления зависимости между микрогеометрией поверхности и качеством сварных соединений сваривали по клеям и грунтам образцы с Ra=0,08…20 мкм. Качество соединений оценивали по результатам рентгенопросвечивания и металлографического анализа.

По данным приведенным в табл. 3, видно, что качество сварки по клеям и грунтам зависит от микрогеометрии поверхности деталей. Учитывая это, при сварке по клеям и грунтам с целью более полного их выдавливания необходимо регламентировать микрогеометрию поверхности контактируемых деталей. Для листов она должна быть не выше Ra=0,32 мкм, а для профилей не выше Ra=0,6 мкм.

Таблица 3. Характер дефектов в литом ядре

в зависимости от шероховатости поверхности образцов и скорости возрастания

усилия сжатия ![]() . Образцы из сплава Д16Т толщиной 1,5+1,5

мм

. Образцы из сплава Д16Т толщиной 1,5+1,5

мм

|

Сочетание образцов |

Шероховатость поверхности Ra, мкм |

|

|

||

|

Грунт ГФ-0114 |

Клей ВК-1МС |

Грунт ГФ-0114 |

Клей ВК-1МС |

||

|

Лист + лист |

0,08…0,16 |

Дефектов нет |

Дефектов нет |

Дефектов нет |

Дефектов нет |

|

0,32…0,6 |

То же |

Неметаллические включения; 5…10% сварных точек с трещинами |

Неметаллические включения; 10…50% сварных точек с трещинами |

||

|

1,25…20 |

Неметаллические включения; 3…5% сварных точек с трещинами |

Неметаллические включения; 5…20% сварных точек с трещинами |

Неметаллические включения; 10…50% сварных точек с трещинами |

||

|

0,6…1,25 |

Дефектов нет |

Неметаллические включения |

Неметаллические включения |

||

|

Лист + профиль |

2,5…20 |

Неметаллические включения |

Неметаллические включения; 5…15% сварных точек с трещинами |

Неметаллические включения; 5…25% сварных точек с трещинами |

Неметаллические включения; 10…50% сварных точек с трещинами |

|

Примечание. Подготовка

поверхности – травление под сварку для образцов с |

|||||