Форма рабочей части электрода

Форма рабочей части выбирается в зависимости от свариваемого материала, его толщины, химического состава и свойств, а также размеров и формы свариваемого изделия. Выбор формы следует осуществлять с учетом характеристик применяемой сварочной машины и технологии сварки.

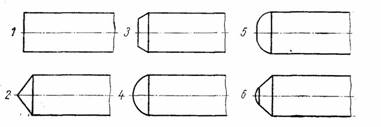

Простейшими формами рабочей части электрода являются плоская, коническая, плоскоконическая, сферическая, плоскосферическая и сфероконическая (рис. 1).

Сферическая форма рабочей поверхности электрода более устойчива при больших давлениях на электродах, позволяет производить сварку при меньшем сварочном токе, допускает некоторую эксцентричность и перекосы в расположении верхнего и нижнего электродов, предъявляет меньшие требования к жесткости сварочной машины в целом и ее отдельных частей (хоботов). При использовании электродов со сферической рабочей частью уменьшается начальное сопротивление контакта электрод-деталь, а также величин отпечатка электрода на поверхности свариваемой детали, улучшается теплоотвод от контактной поверхности. При сварке прилипающих материалов алюминия и его сплавов, оцинкованной стали и т.п.) применение сферической формы дает возможность уменьшить прилипание и увеличить число сварок между зачистками контактной поверхности.

Рис. 1. Форма рабочей части электрода:

1 — плоская; 2 — коническая; 3 — плоскоконическая; 4 — сферическая; 5 — плоскосферическая; 6 — сфероконическая.

Преимуществами плоскоконической рабочей части является возможность повышения силы сварочного тока, больший размер ядра сварной точки и более высокая ее прочность, а также простота механической обработки при изготовлении электрода обточкой на токарных станках, удобство зачистки и заправки электрода простейшими средствами.

Плоскосферическая форма рабочей части в значительной степени соединяет преимущества рассмотренных выше двух. Кроме этого, такая форма более удобна при изготовлении электродов методами холодной высадки и литья.

Применение электродов с плоской формой рабочей поверхности оправдывает себя лишь в некоторых случаях, например, когда особое требование предъявляется к внешнему виду свариваемого изделия, или когда на поверхности не должно быть, вмятины от электрода, а также тогда, когда необходимо применять рельефную сварку.

Коническая форма рабочей поверхности относительно широко применялась на первых этапах развития контактной точечной сварки алюминиевых сплавов. В последующее время конусная форма была вытеснена более совершенными и в настоящее время она применяется только для сварки цветных металлов, где требуется большая плотность тока, причем угол конуса рабочей части выбирается в пределах 150…160°, что дает сравнительно-небольшую вмятину.

Электроды с рабочей частью сфероконической формы используются при точечной сварке среднеуглеродистых и легированных сталей, а также никелевых сплавов.

Сложные формы рабочей части электрода применяются лишь в особых случаях, когда удовлетворительная сварка электродами с простой контактной поверхностью невозможна.

Наиболее распространенными являются электроды с плоскоконической, сферической и плоскосферической формой рабочей, части.

Сферическая форма рабочей части электродов благодаря присущим ей преимуществам находит разнообразное применение. Она широко используется при точечной сварке алюминия, магния и их сплавов. Успешно применяются электроды со сферической формой для точечной сварки титана и его сплавов, оцинкованных сталей, циркониевых сплавов, бериллия и тантала. В отдельных случаях она также может быть рекомендована для точечной сварки углеродистых и нержавеющих сталей и никелевых сплавов.

Плоскоконическая форма рабочей части имеет наибольшее распространение. Она применяется во всех случаях, когда металл, обладает достаточной свариваемостью и не прилипает к электроду и в первую очередь при сварке углеродистой и легированных сталей, а также других черных металлов. Это объясняется уже упомянутыми преимуществами плоскоконической формы — ее простотой и высокой прочностью сварки.

Сравнение электродов с различной формой рабочей части производилось при точечной, сварке малоуглеродистой стали толщиной 6,25 мм электродами диаметром 37 мм из хромовой бронзы. Рабочая часть электродов имела сферическую форму радиусом 50,8 мм, плоскоконическую с углом конуса 120° и контактной поверхностью диаметром 12,7 мм, а также плоскосферическую, образованную сферой того же радиуса (50,8 мм) и плоскостью диаметром 12,7 мм.

Характерной особенностью рассматриваемых исследований, является рассольное охлаждение электродов жидкостью, температура которой на входе в электроды составляла —25° С. За критерий качества электродов были приняты качество сварки и величина вмятины от электрода. Был сделан вывод, что при точечной сварке горячекатанной декапированной стали на машине переменного тока электроды с плоскосферической рабочей частью обеспечивают наилучшее сочетание высокой прочности и малой вмятины при отсутствии пористости и заметного расхождения (коробления) листов.

Аналогичный вывод сделан при исследовании влияния формы рабочей части электрода на прочность сварной точки при сварке малоуглеродистой стали толщиной 1,5 мм и установлено, что наилучшие прочностные показатели и наименьший их разброс получается в том случае, когда рабочая часть электрода имеет плоскосферическую форму, причем радиус сферы составляет 50 мм, а диаметр плоской части — 7,5 мм.

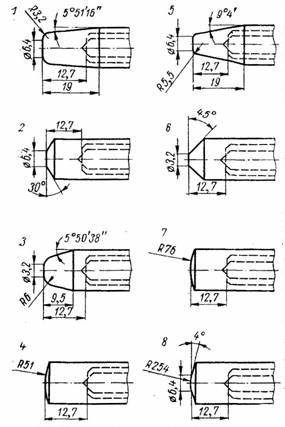

Исследовалась точечная сварка малоуглеродистой стали толщиной 1,27 мм электродами с внутренним оребрением и рабочей частью различной формы (рис. 2). Для сравнения испытывались также электроды с охлаждающим каналом без ребер.

Рис. 2. Влияние формы рабочей части электродов на их стойкость при точечной сварке малоуглеродистой стали.

Изменение длины электродов после сварки 10 000 точек:

1 — 0,07 мм; 2 —0,22 мм; 3 — 0,125 мм; 4 — 0,05 мм; 5 — 0,17 мм; 6 — 0,35 мм; 7 — 0,07 мм; 3 — 0,05 мм

Каждой парой испытуемых электродов производилась сварка 10000 точек, причем в процессе сварки через каждые 500 точек электроды менялись местами и устанавливались в электрододержатели с поворотом на 90°.

Критериями качества электродов были приняты следующие показатели:

1) прочность сварной точки на срез;

2) внешний вид сварного соединения;

3) изменение твердости контактной поверхности;

4) изменение полной длины электрода;

5) микроструктура сварной точки;

6) внешний вид поверхности электродов;

7) данные рентгенографического исследования сварной точки.

Во всех случаях не наблюдалось заметного снижения качества сварного соединения. Наилучшие результаты показали электроды со сферической рабочей частью радиусом 50,8 и 76,2 мм, электроды со сфероконической формой, а также электроды с плоскоконической формой и углом конуса 120°. Электроды со сложной рабочей частью показали наихудшие результаты. Установлено также, что чем больше заострена рабочая часть, тем меньше стойкость электродов.

Таким образом, электроды с плоскосферической рабочей частью не показали лучших результатов.

Сравнивалась коррозионную стойкость точечных соединений оцинкованной стали, сваренных электродами с плоскоконической и сферической рабочей частью. На образцах, сваренных электродами с плоскоконической формой, после выдержки в течение 150 ч в соленых брызгах наблюдалась заметная коррозия, особенно по краям отпечатка электрода. В образцах, сваренных электродами со сферической поверхностью, наблюдались лишь слабые следы коррозии в центре отпечатка.

Из рассмотренных исследований следует, что при точечной сварке малоуглеродистых сталей невозможно во всех случаях рекомендовать строго определенную форму рабочей части электрода, так как она не оказывает решающего влияния на качество сварки и стойкость электродов.

Если в отечественной практике в массовом производстве для сварки малоуглеродистой стали применяются главным образом электроды с плоскоконической рабочей частью, то в практике некоторых зарубежных стран наметилась тенденция к переходу на электроды со сферической рабочей частью. Электроды со сферической контактной поверхностью целесообразно применять при сварке малоуглеродистой стали толщиной свыше 5…6 мм, ибо в этом случае на качество сварки меньше влияют перекосы толстых деталей. Форма контактной поверхности не оказывает решающего влияния на качество сварки и стойкость электродов и при точечной сварке нержавеющих сталей.

Для точечной сварки титановых сплавов могут быть рекомендованы электроды как со сферической, так и с плоскоконической рабочей частью, но в отдельных случаях предпочтительна сферическая рабочая часть.

Точечную сварку титанового сплава толщиной от 0,9 до 2,4 мм электродами диаметром 16 мм из сплава 2-го класса со сферической контактной поверхностью радиусом 76 мм можно выполнять в широком диапазоне сварочного тока с достижением более высоких механических свойств сварных точек. По сравнению со сваркой на тех же режимах электродами с плоскоконической поверхностью образуется сварная точка с большим диаметром ядра, увеличивается провар и уменьшается вдавливание электродов.

Исследовалась форма рабочей части электрода для точечной сварки алюминиевых сплавов. Отмечено, что отдельные пары электродов со сферической рабочей поверхностью показывают стойкость значительно более высокую, чем средняя стойкость электродов, но трудно добиться повторяемости хороших результатов. Появление на рабочей поверхности электродов плоской части уменьшало износ, и в этом случае к электродам меньше прилипал алюминий.

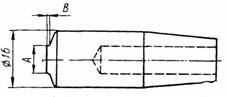

Электроды проковали на машине без тока и сварного изделия 100 раз, после чего на их поверхности образовался выступ (рис. 3). Электроды с искусственно образованной плоскосферической поверхностью показали более высокую стойкость.

Рис. 3. Электрод с выступом на сферической рабочей части:

А— 4,3…9,1 мм; В — 0,076…0,127 мм

Следовательно, при сварке алюминиевых сплавов сферическая форма рабочей части является не всегда наиболее рациональной.