Составные и разборные электроды

В сварочной технике, помимо электродов, изготовленных из одного куска металла, находят применение составные и разборные электроды.

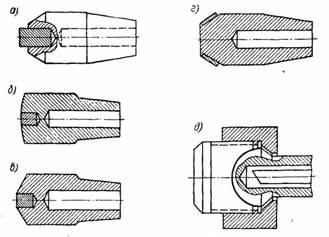

Составной электрод (см рис. а) состоит из двух частей — корпуса электрода, изготовленного из высокоэлектропроводной бронзы или меди, и электродной вставки, выполненной из другого материала, обладающего более высокой твердостью.

Вставка закладывается в гнездо корпуса электрода и припаивается. Форма вставки может быть различной, но наибольшее распространение имеют вставки призматической или цилиндрической формы. Иногда вставки могут иметь сложную форму, соответствующую контуру свариваемого изделия.

Рис. Составные электроды:

а — обычная конструкция; б, в — электроды с утопленной вставкой; г — электроды с бандажом на рабочей части; д — ориентирующийся электрод

Составные электроды применялись на наших предприятиях тогда, когда они не обеспечивались достаточным количеством качественных электродных сплавов. Высокая стоимость вставок, а также отсутствие их массового производства привело к тому, что использование вставок в электродах для точечной сварки постепенно стало сокращаться.

В иностранной практике вставки электродов для точечной сварки находят некоторое применение. Ряд фирм выпускает как полуфабрикаты электродных вставок, так и готовые электроды со вставками. Однако и за рубежом применение этих вставок также сокращается. Это объясняется их высокой стоимостью, а также и тем, что электроды с выступающими вставками или пластинами, через которые проходит весь сварочный ток, имеют и конструктивный недостаток: высокая плотность тока, протекающего через выступающие вставки, приводит к их интенсивному нагреву, привариванию электрода к изделию, растрескиванию и выкрашиванию вставок.

Для улучшения условий работы электродных вставок В.М. Годиным предложена такая конструкция электрода, в которой вставка образует единую контактную поверхность с корпусом электрода из бронзы или даже занимает всю контактную поверхность (рис. б, в), не выступая за пределы корпуса. Как указывает автор конструкции, стойкость электродов с цилиндрической вставкой диаметром 2,5…3 мм при сварке нержавеющих сталей толщиной 1,5 мм с наружным водяным охлаждением повысилась во много раз. Применение вставок большого диаметра приводит к их перегреву и, как следствие, к привариванию электрода к детали.

Разновидностью составных электродов являются электроды для точечной сварки со сменными вставками. Такие электроды иногда называются разборными. Сменная вставка может рассматриваться как своеобразный электрод меньшей величины, который не подвергается непосредственному внутреннему охлаждению. Относительно низкая стойкость такого электрода оправдывается меньшей стоимостью вставки по сравнению со стоимостью цельного электрода.

Корпус электрода играет в этом случае роль переходника - электрододержателя.

Электроды со сменными вставками также имеют ограниченное применение при точечной сварке, так как независимо от применяемой посадки (конусной, резьбовой или цилиндрической посадки в корпус электрода) лишний элемент в такой системе, каким является система электрододержатель — корпус электрода—электродная вставка, снижает надежность ее работы, повышает стоимость и усложняет эксплуатацию электродов.

Помимо рассмотренных разновидностей составных электродов, известны и многие другие. Все они не нашли достаточно широкого применения, однако некоторые из них представляют интерес.

К числу таких оригинальных составных электродов относится электрод, предложенный Г. Комовским. При разработке конструкции он исходил из того, что уменьшение угла конуса рабочей части электрода, хотя и понижает стойкость, но способствует более благоприятному распределению тока в контакте электрод — деталь. Исходя из этого, Комовский пытался принципиально избегнуть деформации рабочей части электрода с достаточно малым углом конуса и значительно повысить стойкость электрода. С этой целью он предлагает надевать на рабочую часть электрода кольцо из стали или другого твердого материала. Это кольцо в своей узкой части должно иметь обратный конус.

После посадки кольца на рабочую часть, материал электрода расклепывается и заполняет выемку обратного конуса на кольце. Это предохраняет кольцо от ослабления или соскакивания в результате неравномерного теплового расширения при работе материала кольца и электрода (рис. г).

Комовский считает, что предложенная конструкция электрода обеспечивает неизменность его контактной поверхности, а электрод при надлежащем выборе сварочного тока работает даже лучше, ибо обладает как бы свойством самозаправки. По мере сварки материал электрода течет через кольцо, постепенно заполняя место изношенного металла. При правильном соотношении между усилием на электродах и геометрией кольца расход электродного материала может быть сведен к минимуму. В исследовании Комовского благоприятные результаты наблюдались при обратном конусе на кольце с углом 45 и 60°.

Стальное кольцо практически не влияло на протекание тока и отвод тепла, не деформировалось и благодаря небольшой высоте (8…10 мм) не приводило к существенному падению напряжения на электродах.

Конструкция ориентирующегося электрода была предложена Ротом (рис. д). По мнению автора, она должна сочетать достоинства электродов с плоской и сферической рабочей частью. Некоторым образом это и было достигнуто. Были получены сварные точки с минимальной вмятиной, однако распространения электрод Рота не нашел по-видимому, ввиду своей конструктивной сложности, высокой стоимости и меньшей надежности.