Фрактографическое исследование стыков труб, сваренных оплавлением

Д-р техн. наук А.С. Гельман, канд. техн. наук Э.С. Слепак, инж. Е.П. Смирнова и инж. В.И. Ханкин

При современном состоянии технологии стыковой сварки оплавлением и использовании созданного в последние годы специализированного оборудования удаётся получать высококачественные стыковые соединения труб поверхностей нагрева и различных сталей, применяемых в котлостроении. Однако ив настоящее время при механических испытаниях сварных соединений иногда наблюдаются участки с резко пониженной пластичностью, а при металлографическом исследовании таких стыков обнаруживаются отдельные дефекты окисного характера.

При испытании на изгиб погонов, вырезанных из сварных соединений труб, излом на участках с малой пластичностью часто имеет вид матовых пятен или «склеек».

Была поставлена задача связать низкую пластичность соединений, имеющих матовые пятна, со строением стыка и, в частности, с размерами, формой и характером распределения в ней включений.

Для её решения применили микрофрактографическое исследование изломов сварных соединений. Оптическая металлография не позволяет исследовать поверхность изломов при больших увеличениях ввиду малой глубины фокуса. Это возможно только на электронном микроскопе.

Для микрофрактографического исследования на излом напыляли угольную реплику, которую впоследствии отделяли электролитическим растворением образца и изучали под электронным микроскопом (при увеличении до 50000).

Исследовали соединения труб из перлитных сталей (20, 12Х1МФ), на которых при сварке оплавлением возможно образование относительно легкоплавких окислов (тампература солидуса эвтектики Fe – FeO, равная 1370° С, приблизительно на 150° С ниже солидуса для свариваемой стали), и из аустенитной стали 1Х18Н12Т, дающей более тугоплавкие окислы с высоким содержанием хрома.

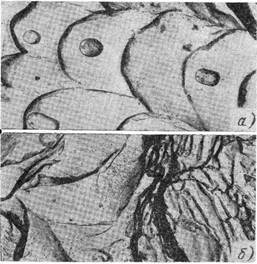

Сначала изучали соединения труб из перлитных сталей. Излом образцов из основного металла имел характерное для вязкого разрушения «чашечное» строение (рис. 1, а). На дне отдельных ямок видны инородные включения (или их отпечатки), являющиеся концентраторами напряжений, способствующими началу разрушения [1, 2] каждого волокна, ограниченного контуром ямки. Наряду с вязким изломом иногда наблюдалось хрупкое разрушение по перлитным колониям (рис. 1, б) с образованием перлитных сколов при прохождении через них фронта разрушения.

Рис. 1. Излом стали 20:

а – «чашевидный» вязкий излом; б – разрушение по перлитной колонии. ×10000

Строение изломов бездефектных стыковых соединений труб из стали 20 принципиально не отличается от строения изломов основного металла.

Такие изломы имеют волокнистую поверхность, а их микрофрактографическое исследование выявляет «чашечное» строение. При этом размер и форма отдельных ямок определяются размером и формой включений. При большом количестве мелких включений размеры отдельных ямок относительно малы (рис. 2, а). Они гораздо меньше, чем в изломе основного металла.

Рис. 2. Излом сварного соединения труб из стали 20:

а – «чашечный» излом; б – излом с отдельными включениями окислов; в – крупные включения окислов в стыке (излом по матовому пятну). ×10000

Наличие в изломе отдельных более крупных частиц (рис. 2, б) приводит к увеличению соответствующих ямок. Как показало сопоставление результатов испытаний на изгиб с данными фрактографического исследования, при таком характере излома микропластические свойства соединения целом её не ухудшаются – сохраняется вязкий характер разрушения.

В изломе с матовыми пятнами наблюдаются включения в виде плёнок (рис. 2, в) окисного происхождения, которые имеют сложное очертание с округлыми границами и могут достигать в плоскости соединения размера 5…10 мк. Характерно, что в этих включения не обнаруживается следов растрескивания. По-видимому, окисные плёнки на малоуглеродистой стали в момент пластической деформации металла при осадке ещё находятся в жидком или очень вязком состоянии и растекаются в плоскости стыка без образования трещин.

Появление матовых пятен можно объяснить недостаточным разогревом отдельных участков стыка а момент, предшествующий осадке [3], что приводит к затвердеванию на этих участках плёнки жидкого металла и окислов. В условиях относительно небольшой пластической деформации, характерной для сварки оплавлением, это делает практически невозможным выдавливание окислов; их высокая вязкость не позволяет разрушить образовавшуюся плёнку в процессе осадки.

При получении

соединений без дефектов при сварке труб из легированных сталей, в частности,

аустенитных, встречаются дополнительные трудности, связанные с тугоплавкостью

образующихся окислов. Высокое содержание хрома в стали 1Х18Н12Т приводит к

образованию сложных окислов, температура плавления которых очень высока (для ![]() она достигает 2180°С). Такие окислы в момент осадки

могут находиться в твёрдом состоянии. При этом их выдавливание из стыка

возможно только при наличии на оплавленных торцах труб достаточно равномерного

слоя расплавленного металла.

она достигает 2180°С). Такие окислы в момент осадки

могут находиться в твёрдом состоянии. При этом их выдавливание из стыка

возможно только при наличии на оплавленных торцах труб достаточно равномерного

слоя расплавленного металла.

При соблюдении этого условия в стыке отсутствуют окисные плёнки, и его излом имеет вязкий характер с «чашечным» строением, аналогичным строению излома стали 1Х18Н12т (рис. 3). Однако, как показывает опыт, при сварке аустенитных сталей не удаётся предупредить образование в стыке окисных плёнок, о чём свидетельствуют участки жёлто-соломенного цвета (характерного для окислов хрома) в изломах сварных соединений.

Рис. 3. Излом стали 1Х18Н12Т. ×10000

При сварке с

недостаточным нагревом и малой осадкой (трубы размером 32![]() 6 мм сваривали с

продувкой при оплавлении азотом высокой чистоты или азотно-водородной смесью

при осадке на 3 мм [4]) участок излома желтоватого цвета был покрыт почти

сплошной плёнкой окислов (рис. 4, а), что резко снижало пластические свойства

соединения (угол загиба уменьшался более чем в 2 раза). При большом увеличении

(рис. 4, б) видно, что отдельные фрагменты плёнки покрыты сеткой трещин.

Указывающих на то, что в процессе осадки окислы уже находилось в твердом

состоянии и были очень хрупкими.

6 мм сваривали с

продувкой при оплавлении азотом высокой чистоты или азотно-водородной смесью

при осадке на 3 мм [4]) участок излома желтоватого цвета был покрыт почти

сплошной плёнкой окислов (рис. 4, а), что резко снижало пластические свойства

соединения (угол загиба уменьшался более чем в 2 раза). При большом увеличении

(рис. 4, б) видно, что отдельные фрагменты плёнки покрыты сеткой трещин.

Указывающих на то, что в процессе осадки окислы уже находилось в твердом

состоянии и были очень хрупкими.

Рис. 4. Излом по стыку труб из стали 1Х18Н12Т:

а – окисные плёнки в дефектном стыке. × 2400; б – то же, при увеличении 50 000; в – отдельные окисные включения, разобщённые при большой величине осадки. ×50000

В соединении, сваренном с большой осадкой (7 мм вместо 3 мм), в результате значительной пластической деформации окисная плёнка оказалась сильно раздробленной (рис. 4, в), дефекты не оказывают большого влияния на пластичность соединения в целом. Соответствующие образцы загибались на 180° без разрушения.

Выводы

1. Микрофрактографическое исследование изломов стыков труб из перлитной и аустенитной стали показало, что сварные соединения с высокой пластичностью имеют «чашечное» строение излома, аналогичное строению излома образцов из свариваемой стали и характерное для вязкого разрушения.

2. В изломах сварных соединений труб из перлитной стали на участках матовых пятен наблюдаются плёнки окислов, форма и распределение которых указывают на их способность деформироваться при осадке без растрескивания.

3. На дефектных участках стыков труб из аустенитной стали также обнаружены плёнки окислов, однако вследствие их тугоплавкости при осадке происходит растрескивание плёнки. Увеличение пластической деформации при осадке приводит к повышению пластических свойств соединений.

Литература

1. Plateau J., Henry G. и Crussard C. Precipitation processes in stells. “Iron and Stell Institute”, 1959.

2. Технология производства и свойства чёрных металлов. Сборник трудов УкрНИИ металлов. Вып. XI. Металлургия, 1965.

3. Гельман А.С. и Мельбард С.Н. влияние на свойства соединения распределения тока по сечению при сварке оплавлением. «Сварочное производство», 1963, № 3.

4. Гельман А.С. и Ханкин В.И. Сварка труб поверхностей нагрева из перлитных сталей с продувкой газом при оплавлении. Сборник ЦНИИТМАШа, № 74.

Источник: журнал «Сварочное производство», № 3, 1969 г.