Машини для стикового зварювання безперервним оплавленням

Машини призначаються для зварюванням оплавленням або оплавленням із попереднім підігріванням і виготовляються найчастіше стаціонарними. Ці машини потребують напруги мережі живлення змінного струму 380 В з частотою 50 Гц.

Можливості машин загального призначення наведені у табл. 1.

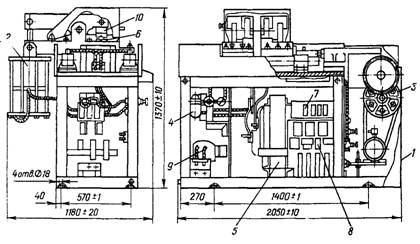

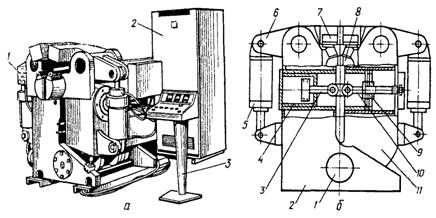

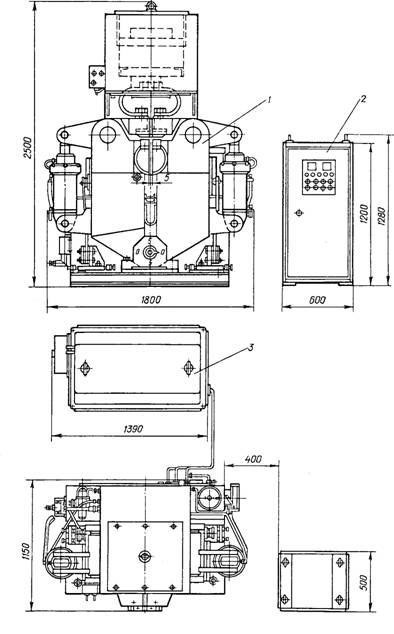

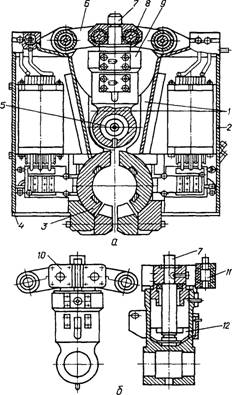

На рис. 1, 2 наведені машини МС-2008 і К-617 для стикового зварювання оплавленням.

Рис. 1. Машина стикового зварювання МС-2008:

1 - корпус; 2 - пристрій затиснення; 3 - привід механічний; 4 - пристрій пневматичний; 5 - трансформатор зварювальний; 6 - електрод-губка струмопідвода; 7 - перемикач ступенів; 8 - панель керування; 10 - губки затискні

Рис. 2. Машина К-167:

а - загальний вигляд (1 - пристрій зварювальний; 2 - шафа апаратури; 3 - пульт керування);

б - кінематична схема (1 - вісь; 2, 11 - колони рухома і нерухома; 3, 10 - шток; 4 - циліндр приводу і осаджування; 5 - гідроциліндр приводу затиснення; 6, 7 - губки затиснення; 8 - виступи упорні; 9 - гідроциліндр допоміжний(коливань))

Усі машини складаються із каркаса, силової частини та електричної схеми. Всередині каркаса знаходиться трансформатор, перемикач ступенів, контактор, вимикач автоматичний, елементи пневматичної схеми, системи охолодження та елементи приводів оплавлення та осаджування. Пульт керування закріплюється на корпусі. Шафу керування з електрообладнанням іноді виготовляють окремо. Машини цієї групи обладнані ексцентриковими, гвинтовими, важільними, пневматичними, гідравлічними, електричними і електромеханічними механізмами затиснення деталей. Програма переміщення рухомого затискача задається важільними, пружинними, електромеханічними, кулачковими, гідравлічними, пневмогідравлічними та електричними механізмами.

Якщо машину використовують також для зварювання опором, то переміщення рухомого затискача звичайно виконується пружинним приводом.

Вмикається струм зварювання кнопками, шляховими вимикачами, вимикається - шляховими вимикачами.

До комплекту машин залучені трансформатори броньового типу та електромагнітні контактори. Усі машини мають вузол корегування положення електродів-губок.

Обладнання для стикового мікрозварювання - призначається для з'єднання тонких дротів, деталей приладів різноманітного призначення (радіо- та електроапаратури, годинників, фотоапаратів), для зварювання провідників, контактів реле, виводів з клемами контакторів, таврових конструкцій і т. ін.

До складу цього обладнання крім елементів, що присутні в звичайних машинах стикового зварювання, входять головки зварювальні, випрямлячі змінного струму, стабілізатори напруги живлення, батареї конденсаторні, апаратура керування циклом зварювання і переміщення та приводи складально-зварювальних столів, пристроїв і кондукторів, пристрої рихтування дротів.

Рухомі частини машин мікростикового зварювання часто виготовляють із легких сплавів для зменшення їх маси і зусиль інерції. Крім цього, для зменшення зусиль тертя у них застосовують напрямні із тертям кочення.

Ударне осаджування деталей звичайно виконується кулачковими, пружинними й іншими механізмами.

Конденсатори, що використовують в імпульсних машинах контактного зварювання, повинні відповідати робочій напрузі до 1000…10000 В. Найбільш підходять для цього паперові конденсатори типу ИМ-0,5-250, метало-паперові та електролітичні - типу МБГП-1000-10, КЭ-2Н (450 В, 80 мкФ); К-50-ИІ (400 В, 350 мкФ).

Машини спеціального призначення використовуються для зварювання арматурних стрижнів, ланцюгів, кілець, штабів, стрічок, рейок, труб тощо (рис. 3…8).

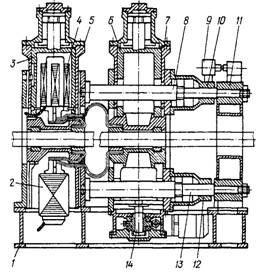

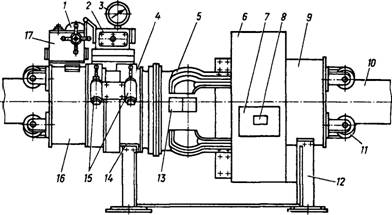

Рис. 3. Переріз зварювальної машини К-190 ПК для з¢єднання рейок:

1 - станина; 2, 4 - трансформатор зварювальний; 3, 6 - прес гідравлічний; 5 - колона нерухома; 7 - колона рухома; 8, 13 - шток; 9 - прилад слідкуючий гідравлічний; 10, 12 - циліндр гідравлічний; 11 - стояк; 14 - привід механічний

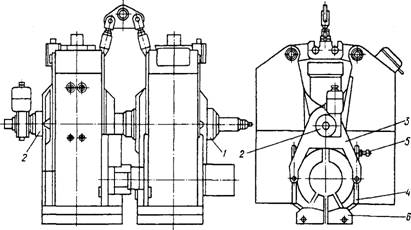

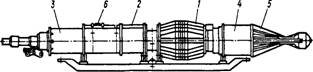

Рис. 4. Машина К-584 М для стикового зварювання труб:

1 - вісь; 2 - гільза; 3 - хомут; 4 - важіль; 5, 6 - упор

Рис. 5. Машина для стикового зварювання кілець типу К-760:

1 - машина зварювальна; 2 - шафа керування; 3 - станція насосна

Рис. 6. Затискач машини К584 М лівий кліщовий (а), циліндр затиснення (б):

1 - вушко; 2 - щока коробчаста; 3 - губка затискна; 4 - щока коробчаста; 5 - вісь; 6 - сережка; 7 - шток; 8 - траверса; 9 - гідроциліндр; 10 - редуктор черв¢ячний; 11 - черв¢як; 12 – поршень

Рис. 7. Зварювальна головка типу СГ-1:

1 - кулачок; 2 - золотник системи слідкування; 3 - манометр; 4 - циліндр осаджування; 5 - шини; 6 - трансформатор; 7 - панель перемикання напруги; 8 - таблиця зварювальної напруги; 9 - корпус правий; 10 - труби, що зварюються; 11 - ролик; 12 - підставка; 13 - кожух; 14 - ізолятор; 15 - золотник затискування; 16 - корпус; 17 - редуктор слідкуючої системи

Рис. 8. Зовнішній вигляд машини (внутрішньотрубної) К-700-1:

1 - головка зварювальна; 2 - насосна станція гідравлічна; 3 - блок центрування та переміщення машини; 4 - блок гідравлічний; 5 - штанга кабельна; 6 - гратознімач

До комплекту постачання цих машин входять: пульти керування, шафи силові та керування, станції живлення та гідроприводів. Живлення машин відбувається від мережі змінного струму з напругою 380 В, у польових умовах - від автономних дизельних електростанцій на напругу 400 В типів ЭСДА, АС та ЭД.

Конструктивно механізм; оплавлення виконуються в машинах спеціального призначення гідравлічними із слідкуючими золотниковими системами та пневмогідро-акумуляторними, кулачковими та електродвигунними з двигунами постійного струму. У машинах із імпульсним оплавленням є пульсатори. Механізми затиснення звичайно гідравлічні (рис. 6).

Потрібний тиск масла у гідросистемах контактних машин із гідроприводами досягається за допомогою шестеренчастих або поршневих гідронасосів.

У гідравлічних системах використовують гідроциліндри, запобіжні, зворотні та редукційні клапани, гідро-розподілювачі, дроселі, золотники та фільтри.

Як робочу рідину гідро-устаткування машин контактного зварювання використовують масло марок «Индустриальное И-20А» або «Индустриальное И-30А» (влітку) і «Индустриальное 12А» (узимку).

Машини комплектуються одним або декількома трансформаторами броньового чи кільцевого типів (у машинах для зварювання труб), з перемикачами ступенів у первинній обмотці, а також бездуговими електромагнітними або тиристорними контакторами. Передбачається можливість роботи машин у режимах налагоджування, напівавтоматичному та автоматичному.

У деяких випадках передбачається можливість виконання термічної обробки стиків у губках зварювальної машини. Більшість машин мають пристрої для зняття грату у губках або на окремих пристроях.

До спеціального обладнання відносяться також машини та установки для зварювання труб.

Залежно від конструктивного виконання вони можуть бути зовнішніми (рис. 4, 7) для зварювання труб діаметром до 530 мм та внутрішньо-трубними (рис. 8) для зварювання труб діаметром 1020…2020 мм, стаціонарними та пересувними.

Можливості машин спеціального призначення наведені у табл. 2.

Таблиця 1. Призначення машин стикового зварювання оплавленням загального використання

|

Тип машини |

Призначення |

|

МСО-0801У4 |

Стикове зварювання оплавленням маловуглецевих, легованих сталей і кольорових металів. Переріз деталей, що зварюють:із низьковуглецевих сталей 35…160 мм2, із легованих сталей 35…100 мм2, із кольорових металів 30…50 мм2 |

|

МСО-0804УХЛ4 |

Стикове зварювання оплавленням кольорових металів, низьковуглецевих та легованих сталей різної конфігурації та мідно-алюмінієвих патрубків з поперечним перерізом до 70 мм2 |

|

МСО-201УХЛ4 |

Стикове зварювання безперервним оплавленням та оплавленням із попереднім підігріванням деталей компактного перерізу: із низьковуглецевої сталі з перерізом 120…1400 мм2, а також заготовок інструмента та будівельних конструкцій із низьколегованої сталі 120…1400 мм2, із легованої сталі 120…500 мм2, із арматури 120…800 мм2 |

|

МСО-202УХЛ4 |

Стикове зварювання безперервним оплавленням і оплавленням із попереднім підігріванням деталей із низьковуглецевої сталі, а також для стикового зварювання опором сталі та міді. Діапазон перерізів деталей, що зварюють із низьковуглецевої сталі 120…400 мм2, із міді до 80 мм2 |

|

МС-1602У4 |

Стикове зварювання безперервним оплавленням і оплавленням із попереднім підігрівом деталей із низьковуглецевої сталі із перерізом до 1000 мм2 |

|

МСО-602У4 |

Стикове зварювання безперервним оплавленням і оплавленням із попереднім підігрівом деталей із перерізом: із низьковуглецевої сталі 160…2000 мм2, із легованої сталі 200…800 мм2, із кольорових металів 100…400 мм2 |

|

МС-2008УХЛ4 |

Стикове зварювання безперервним оплавленням і оплавленням із попереднім підігрівом виробів контактного перерізу із вуглецевих сталей, які містять в собі вуглецю до 0,25 %. Переріз деталей, що зварюють безперервним оплавленням, - 1000 мм2, із попереднім підігріванням – до 2000 мм2 |

|

К-617 типу МСО-1605УХЛ4 |

Стикове зварювання з імпульсним оплавленням виробу із маловуглецевих, аустенітних та жароміцних сталей замкненої форми або прямолінійної. Переріз низьковуглецевих сталей до 5000 мм2, аустенітних до 2000 мм2, жароміцних - до 1200 мм2. Найменший внутрішній діаметр кільцевих заготовок, що зварюють, до 300 мм. |

Таблиця 2. Призначення спеціальних машин для стикового зварювання оплавленням

|

Тип машин |

Призначення |

|

К-724А типу МСО-1604 УХЛ4 |

Зварювання безперервним або імпульсним оплавленням високоміцної арматури залізобетону класів А-II, А-III, А-IV (ГОСТ 5781-82) з діаметром стрижнів 12…40 мм і площею поперечного перерізу 115…1260 мм2 |

|

К-774А |

Для стикового зварювання таврових з¢єднань закладних деталей (штирів та пластин). Діаметр арматури 10…20 мм, товщина пластини від 6до 30 мм, ширина пластини 100…300 мм2 |

|

К-787 |

Для збирання та автоматичного зварювання оплавленням закладних деталей збірного залізобетону. Діаметр арматури 22…36 мм, число стрижнів, що зварюють одночасно, - 2; довжина стрижнів 180…800 мм, ширина пластин 150…500 мм, товщина пластин 9…27 мм |

|

К-804 |

Зварювання оплавленням елементів віконних та ліхтарних прольотів (тонкостінних балок) при товщині деталей 1,8 мм |

|

К-607 типу МСО-1001 |

Зварювання безперервним імпульсним оплавленням кілець із алюмінієвих, магнієвих, титанових сплавів діаметром 500…2000 мм, а також короткомірних прямих виробів з перерізом до 4000 мм2 |

|

МСО-320У4 |

Зварювання полос із вуглецевих, низьколегованих та легованих сталей (використовуються у лініях безперервної дії). Переріз полос із вуглецевих і низьколегованих сталей (1…6)×(50…500)мм, із легованих (в тому числі нержавіючих) (1…4)×(50…500)мм |

|

МСО-302УХЛ4 |

Зварювання стрічок безперервним оплавленням із низьковуглецевої сталі та алюмінію. Перерізи стрічок із низьковуглецевої сталі (0,5…1,4)×(30…120)мм, із алюмінію (0,9…1,0)×(30…120)мм |

|

К-190ПК типу МСО-6001 УХЛ4 |

Зварювання стиків рейок безперервним оплавленням за допомогою гідрослідкуючої системи і автоматичним регулюванням процесу в стаціонарних умовах. Площа поперечного перерізу рейок 6000…13000 мм2 із зняттям грату безпосередньо після зварювання |

|

К-355А-1 типу МСО-450У1 |

Зварювання рейок у польових умовах методом безперервного оплавлення за допомогою гідрослідкуючої системи з автоматичним регулюванням процесу зварювання. Переріз рейок 6400…10000 мм2 із зняттям грату безпосередньо після зварювання. |

|

МСО-160УХЛ4 |

Зварювання оплавленням з підігрівання одностикових ланок ланцюгів з калібром 14…22 мм із наступним зняттям грату. Крок ланцюга 50…86 мм |

|

АСГЦ-150-3УХЛ4 |

Зварювання оплавленням з переривчатим підігрівом великоланкових високоміцних ланцюгів з перерізом 380 мм2 (калібри 14…22) єдиним стиком із вуглецевих, низьколегованих сталей із зняттям грату. Переріз ланцюгів із вуглецевих сталей (калібри 14…22) – 155…380 мм . Номінальний переріз 255 мм2 |

|

К-760 |

Зварювання безперервним та імпульсним оплавленням кілець із сталі та алюмінієвих сплавів, а також прямолінійних виробів ( з використанням відповідних губок та вкладишів). Мінімальний внутрішній діаметр кільця, котре можливо зварювати у вертикальному положенні, дорівнює 350 мм2. Переріз деталей із низьковуглецевих сталей 3000 мм2, із алюмінієвих сплавів до 1000 мм2, із жароміцних сталей до 800 мм2, із алюмінієвих сплавів – 1000 мм2. У горизонтальному положенні зварюються фланці, в яких висота профілю значно перевищує товщину |

Это интересно

Самыми старыми из известных русских документов касающихся токарных станков и токарного дела является документы, изданные в 1671 г., относящиеся к Пушкарскому приказ. Руководство приказа дало указание двум специалистам, Василию Миленскому и Никону Лукьянову, обучить токарному мастерству десять работников, в связи с этим мастера Миленский и Лукьянов написали требование («скаску») о необходимом оборудовании («токарных снастях») для обучения.

Современные токарные станки превратились в токарно-фрезерные обрабатывающие центры, предназначенные для обработки сложных деталей (например, коленвал), требующих выполнения операций фрезерования и точения.