Измерение и контроль усилия сжатия электродов при точечной и шовной сварке

Весьма короткое время формирования сварного ядра обусловливает жесткие требования по быстродействию на систему управления усилием сжатия электродов.

Применяемые режимы сварки отражают стремление упростить задачу регулирования. Этапы, на которых изменяется усилие, по возможности выносят за границы интервала времени расплавления металла. Закон изменения усилия практически не регламентируется, удовлетворяется единственное требование — в течение заданного времени усилие должно достигнуть определенного конечного значения, которое и является основным параметром процесса при формировании сварного ядра.

Если усилие должно обязательно измениться во время действия тока, быстродействие пневмопривода увеличивают, придавая ему свойства релейной системы. Время перехода от одного усилия к другому в машинах сокращено до предела.

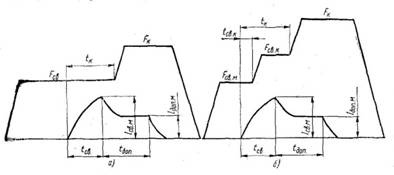

На рис. 1 показаны два основных цикла

сварки, когда Изменение усилия принципиально невозможно выполнить вне интервала

времени действия тока, в связи с чем исследование и контроль динамики процесса

изменений усилия являются обязательными. Цикл, изображенный на рис. 1, а,

применяют для устранения дефектов соединения, связанных с усадочными явлениями.

Цикл по рис. 1, б создает благоприятные условия при формировании литой зоны и

расплавления плакирующего слоя при сварке детали из некоторых алюминиевых

сплавов толщиной более 4+4 мм. При сварке на машинах с радиальным ходом

динамику изменения усилия приходится исследовать в связи с тем, что силы

электродинамического взаимодействия токопроводов вторичного контура

уравновешиваются силой, развиваемой приводом усилия сжатия электродов. В

зависимости от величины сварочного тока электродинамические силы могут влиять

на параметр ![]() .

.

Рис. 1. Циклы сварки с переменным усилием сжатия электродов, изменяющимся во время действия сварочного тока:

а — цикл с «проковкой»;

б — цикл с двукратной «проковкой»

Как правило, пренебрегают изменениями

усилия, обусловленными дилатометрическим расширением металла, которое в пределе

не превышает 1 мм. Малое изменение большого объема камеры, создающей усилие ![]() , не вызывает существенных его

изменений. Малыми ускорениями при дилатометрическом расширении пренебрегают и

силы инерции всей подвижной массы привода усилия сжатия не учитывают.

, не вызывает существенных его

изменений. Малыми ускорениями при дилатометрическом расширении пренебрегают и

силы инерции всей подвижной массы привода усилия сжатия не учитывают.

При тарировке привода усилия при

проверках до и после ремонта для определения отклонений установившихся значений

![]() ,

, ![]() ,

, ![]() применяют специальные динамометры,

которые измеряют величину усилия непосредственно между электродами. Серийно

выпускаемыми приборами являются динамометрические скобы ДПС (ДПС-1 для

измерения усилий 100…500 кгс, ДПС-2 для 500…10000 кгс, ДПС-3 для 10…100 кгс).

применяют специальные динамометры,

которые измеряют величину усилия непосредственно между электродами. Серийно

выпускаемыми приборами являются динамометрические скобы ДПС (ДПС-1 для

измерения усилий 100…500 кгс, ДПС-2 для 500…10000 кгс, ДПС-3 для 10…100 кгс).

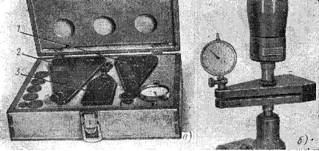

Приборы и расположение их при измерениях

показано на рис. 2, а, б. Скоба представляет собой две стальные пластины

равного момента сопротивления, жестко скрепленные одна с другой. На некотором

удалении от места соединения пластин в направлении вертикальной осп в пластинах

расположен ряд цилиндрических отверстий, которые четко фиксируют положение

подпятников, контактирующих со сферической поверхностью электродов.

Местоположение подпятников выбрано так, что ни в пластинах, ни в месте их

жесткого соединения напряжения не превышают предела упругости. Таким образом,

деформация скобы, а следовательно, перемещение концов пластин пропорциональны

усилию сжатия электродов. Перемещение концов пластин измеряется часовым

индикатором. В зависимости от величины усилия чувствительность скобы может быть

изменена перестановкой подпятников другое гнездо — чем меньше ![]() , тем дальше от места соединения пластин

прикладывается сила. Каждая скоба тарируется при изготовлении и комплектуется графиком,

отражающим соответствие между показаниями индикатора и усилием.

, тем дальше от места соединения пластин

прикладывается сила. Каждая скоба тарируется при изготовлении и комплектуется графиком,

отражающим соответствие между показаниями индикатора и усилием.

Рис. 2. Скобы типа ДПС:

а — комплект (1 — ДПС-1, 2 — ДПС-2, 3 — ДПС-3);

б — скоба ДПС-1 в процессе измерений

Аналогичное назначение имеют и гидравлические динамометры (рис. 3). Две мембраны, скрепленные по периметру, сжимаются через две круглые плиты. Гидростатическое давление внутренней полости, пропорциональное усилию сжатия, измеряется манометром. Подобного типа устройства «хрупки» в эксплуатации. Незначительная утечка масла или наличие пузырьков растворенного воздуха вызывают пластические деформации корпуса и снижают точность измерений.

Для измерения усилия сжатия можно использовать пружины, встроенные в механизм привода между штоком Механизма сжатия и ползуном (МТПУ-300, МШВ-63 и т.п.). Для измерения усадки пружины измерительный прибор устанавливают на ползуне, а упор закрепляют на деталях, жестко соединенных со штоком.

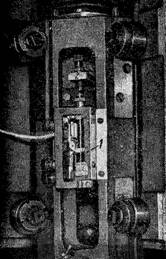

Рис. 3. Гидравлический динамометр

На рис. 4 показано расположение электроконтактного датчика в приводе усилия машины МТПУ-300. Упор закреплен на тягах, жестко связанных со штоком. Контакты датчика, настраиваемые на заданную усадку пружины микрометрическими винтами, включаются в цепь управления сварочной машины незадолго до включении импульса тока. Если усилие достигло необходимого уровня, команда на включение тока выполняется, если имеет место недопустимое отклонение усилия, то контакты блокируют систему включения тока (для измерения осадки пружины можно использовать и другие измерительные приборы, например индуктивные датчики и т.п.). Недостатком тарельчатых пружин привода усилия серийных машин является наличие значительных сил сухого трения. По этой причине система иногда не возвращается, в исходное состояние. Применение пружин в целях измерения требует более тщательной их обработки, Промежуточные шайбы, включенные в блоки тарельчатых пружин, увеличивают трение. При использовании пружин для измерений целесообразно из конструкции исключать шайбы.

Рис. 4. Контроль ![]() с помощью электроконтактного датчика

(модель 229) и пружины в механизме привода усилия (машина МТПУ-300):

с помощью электроконтактного датчика

(модель 229) и пружины в механизме привода усилия (машина МТПУ-300):

1 — датчик; 2 — упор

На некоторых образцах машин в механизм сжатии встраивают мощные витые (рис. 5) или пластинчатые пружины. Необходимо отметить, что осадка пружины, расположенной между штоком пневмопривода и ползуном, не всегда точно отражает величину усилия сжатия электродов, так как силы трения между ползуном и направляющими изменяют распределение силы пневмопривода. Особенно это заметно, когда применены скользящие направляющие ползуна и электроды далеко выдвинуты по технологическим причинам за вертикальную ось симметрии ползуна.

Рис. 5. Витая пружина в приводе усилия:

1 — пружина;

2 — регулируемый контактный датчик

По этим причинам привод усилия сжатия машины МТПУ-300 является более совершенным механизмом по сравнению с аналогичным узлом машины МТП-200. Для контроля усилия иногда применяют контактные манометры. При контроле давления не учитываются силы трения не только в ползуне, но и в уплотнениях самого пневмоприбора. При обработке внутренней поверхности цилиндра по 5…6-му классам чистоты и круглых манжетах, которые иногда применяют на дешевых сварочных машинах, силы трения достигают значительной величины, соизмеримой с недопустимыми отклонениями.

При односторонней сварке, рельефной сварке и на многоточечных машинах из-за ограниченного места не удается разместить динамометрические скобы. В этих случаях контрольные измерения усилия могут быть выполнены по методу, аналогичному измерению твердости по Бринеллю. Для этого в электроды по центру завальцовывают шар диаметром 5 или 10 мм, или несколько мелких шариков по периметру рельефного электрода (рис. 6). Усилие определяется по глубине отпечатка на металле с заранее известной твердостью. Например, для измерения усилия до 1000 кгс может быть взят шар диаметром 10 мм, и в качестве материала, на котором измеряются отпечатки, отожженная медь (НВ 40…50). В соответствии с рекомендациями по измерению твердости необходимо взять пластины достаточной толщины с тем, чтобы глубина вмятины была в 10 раз меньше ее толщины. Расстояние от центра отпечатка до края пластины должно быть больше диаметра шара. Усилие по диаметру отпечатка может быть рассчитано из выражения

,

,

где

![]() — диаметр отпечатка;

— диаметр отпечатка; ![]() — диаметр шара;

— диаметр шара;

![]() — твердость выбранного металла и

измеренная с помощью шара диаметром

— твердость выбранного металла и

измеренная с помощью шара диаметром ![]() . Для больших усилий следует применять

более твердый металл, например бронзы (Бр.НБТ). Усилие можно определить и

сравнивая с эталонным отпечатком, сделанным с помощью калиброванного усилия.

. Для больших усилий следует применять

более твердый металл, например бронзы (Бр.НБТ). Усилие можно определить и

сравнивая с эталонным отпечатком, сделанным с помощью калиброванного усилия.

Рис. 6. Измерение по отпечатку каленого шарика на установке для односторонней сварки:

1 — электроды с завальцованными шариками; 2 — пластина известной твердости НВ; 3 — электрододержатели

Жесткий контур контактной машины под действием усилия сжатия упруго деформируется. Измеряя деформацию отдельных элементов, можно определить силу, создавшую деформацию. В связи с этим в лабораторной практике нередко на консоли или электродержатели наклеивают проволочные или пленочные тензометрические датчики. Основное преимущество наклеиваемых тензодатчиков состоит в том, что они позволяют многократно возвращаться к измерениям на той же базе и хорошо передают динамику нагрузки. С их помощью достаточно точно удается исследовать процесс возрастания усилия при включении «проковки».

С целью исключения громоздких расчетов, связанных с конструктивными особенностями деталей, на которых проводится тензометрирование, систему предварительно тарируют путем создания определенного усилия. Например, при использовании наклеиваемых датчиков усилие создается механизмом сжатия электродов и измеряется динамометрической скобой. Измеряя усилие сжатия электродов и выходной сигнал тензометрического усилителя устанавливают соответствие между этими параметрами в статическом состоянии. При динамическом нагружении найденное соответствие используют для определения усилия по величине сигнала с тензометрического усилителя. Датчики, расположенные на съемных Деталях, могут быть протарированы отдельно на эталонном прессе.

Контроль и измерение времени переходного процесса изменения усилия сжатия требуют преобразования сигнала, пропорционального параметру, в электрический сигнал. В большинстве случаев применяют способ преобразования перемещений, вызванных деформацией упругого элемента в электрические напряжения. В качестве упругого элемента используют либо пружину, встроенную в привод усилия сжатия, либо какой-нибудь элемент сварочного контура машины, нагружаемый усилием сжатия.

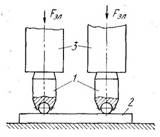

На рис. 7 показано измерение прогиба нижней консоли сварочной машины, пропорционального усилию Сжатия электродов с помощью прибора ДУ-69. Основу прибора составляет индуктивный датчик, состоящий из двух катушек индуктивности L1 и L2, включенных по дифференциальной схеме. В зазоре магнитопровода катушек перемещается подвижный якорь, жестко связанный при измерении с консолью машины. В исходном состоянии мост, образованный резисторами катушками датчика L1, L2 сбалансирован, для чего в конструкцию введена регулирующая гайка (рис. 7, б). При перемещении якоря баланс нарушается и на выходных клеммах возникает напряжение, пропорциональное прогибу. Дифференциальная схема обеспечивает при перемещении якоря в некоторых пределах линейное соответствие между перемещением и выходным сигналом. Резистор ЯЗ ограничивает ток на грузки. Датчик питается напряжением промышленной частоты (50 Гц, 220 В) от трансформатора Тр. В комплект прибора ДУ-69 входят детали типа штанг, упоров, зажимов и т.п., позволяющих монтировать датчик в разных местах сварочной машины.

Рис. 7. Прибор ДУ-69:

а — схема датчика;

б — монтаж датчика на машине:1 — собственно датчик; 2 — регулировочная гайка для балансировки моста: 3 — упор;

в — осциллограмма выходного сигнала при контроле

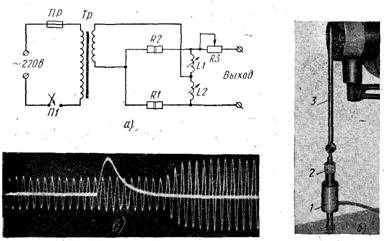

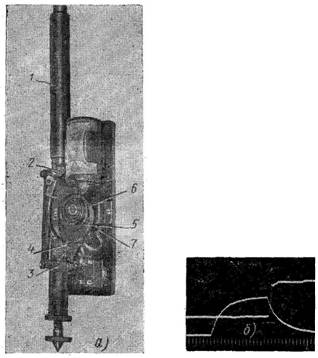

На рис. 8 показан серийно выпускаемый датчик ДД-60 аналогичного назначения. При нажатии на шток 1 поворачивается рычаг 2, который через тягу 3 поворачивает зубчатый сектор 4, сцепленный с шестерней 5. Размеры деталей и соотношение плеч рычагов позволяют увеличить линейное перемещение деталей. При повороте шестерни 5 затягивается пружина 6 и перемещается движок потенциометра 7, что увеличивает разность потенциалов выходных клемм датчика. Потенциометр 7 подключен к сухому элементу СЭ. При снятии усилия нажатия детали возвращаются в исходное положение.

Рис. 8. Датчик усилия ДД-60 (а) и осциллограмма

выходного сигнала при контроле ![]() (б)

(б)