Построение роботизированных технологических комплексов и автоматических линий для контактной сварки

Роботизированный технологический комплекс (РТК) — это совокупность единиц технологического оборудования, промышленного робота и средств оснащения, автономно функционирующая и осуществляющая многократные циклы. Роботизированные технологические комплексы, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраивания в систему. В качестве технологического оборудования в РТК может быть использован промышленный сварочный робот. Средствами оснащения РТК могут быть устройства накопления, ориентации, поштучной выдачи объектов производства (деталей, заготовок) и другие устройства, обеспечивающие функционирование РТК.

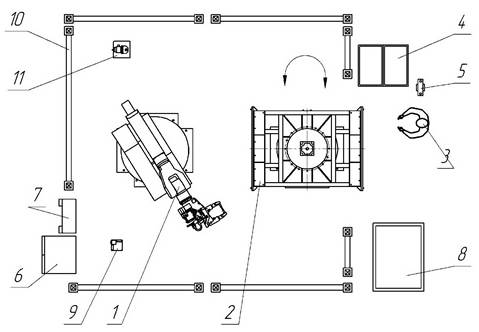

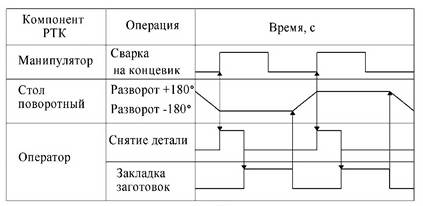

Роботы со встроенными в манипулятор сварочными клещами используются в составе гибких производственных систем (гибкая автоматизированная линия, гибкий автоматизированный участок, роботизированный технологический комплекс) в нескольких вариациях. Простейший РТК для контактной сварки (рис. 1) состоит из манипулятора 1 с закрепленными на нем сварочными клещами, поворотного стола с технологической оснасткой 2, оператора 3 и огорожен оградой 10. Работа такого комплекса определяется циклограммой (рис. 2): оператор 3 берет из контейнеров 4 заготовки и укладывает их в установленной последовательности на поворотный стол 2, производя фиксирование прижимами; после завершения укладки заготовок и их фиксации оператор отступает к пульту управления 5 и нажимает кнопки двурукого включения. При этом если оператор находится в зоне поворота стола 2, то на систему управления поступит сигнал «человек в зоне разворота» от датчика давления (установлен в полу) или от объемного датчика, и система не разрешит дальнейшую работу РТК.

Рис. 1. РТК для контактной точечной сварки с одним сварочным роботом

Рис. 2. Циклограмма работы РТК с одним сварочным роботом

РТК такого типа применяются для сварки листовых конструкций небольших габаритных размеров с малым числом сварных точек (20...50), если такт производства и конструкция изделия позволяют выполнить сварку всех точек на одном рабочем месте.

После нажатия кнопок двурукого включения происходит разворот стола 2 на 180°. При этом манипулятор 1 робота отрабатывает заданную программу сварки, диктуемую шкафом управления 6 и силовым шкафом 7. В это время со второй половины поворотного стола 2 оператор 3 снимает сваренную деталь и укладывает ее в контейнер-накопитель 8, после чего производит укладку заготовок на поворотный стол, отступает к пульту 5 и нажимает кнопки двурукого включения, поступает сигнал «конец укладки деталей». После отработки заданной программы сварки манипулятор позиционирует сварочные клещи на концевой выключатель 9, поступает сигнал «конец сварки». В случае если в систему управления РТК поступило оба сигнала — «конец сварки» и «конец укладки деталей», а также нет сигнала «человек в зоне разворота», то происходит разворот стола 2 на 180°, и цикл работы РТК начинается снова. Восстановление рабочей поверхности сварочных электродов происходит автоматически на зачистной машинке 11 после определенного числа циклов работы РТК.

Комплекс с клещами одного типа позволяет выполнять сварные точки лишь в определенных местах данной сварной конструкции. Это ограничивает универсальность робота и комплекса в целом. Для обеспечения возможности сварки одним роботом точек в различных местах сложных сварных конструкций используют устройства автоматической смены клещей и магазин клещей.

При наличии системы сменных клещей на одном рабочем месте можно выполнять сварку весьма сложных конструкций, что особенно удобно при производстве таких изделий, как кузова автобусов и рефрижераторов, изготовляемых в количестве нескольких тысяч в год, когда создание роботизированных автоматических линий нецелесообразно и приходится применять роботизированные технологические комплексы.

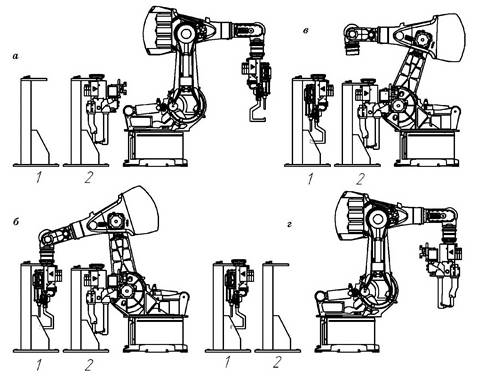

Устройство автоматической смены сварочных клещей в простейшем случае работает следующим образом (рис. 3): первоначально ПР работает с С-образным типом клещей (рис. 3 а), после этого ПР позиционирует сварочные клещи относительно устройства смены инструмента 1 и производит съем клещей (рис. 3 б), ПР позиционирует фланец кисти над Х-образными клещами в устройстве смены инструмента 2 и производит закрепление клещей на фланце (рис. 3 в), ПР готов к сварке с применением Х-образных клещей (рис. 3 г).

Рис. 3. Работа устройства автоматической смены инструмента ПР для контактной сварки

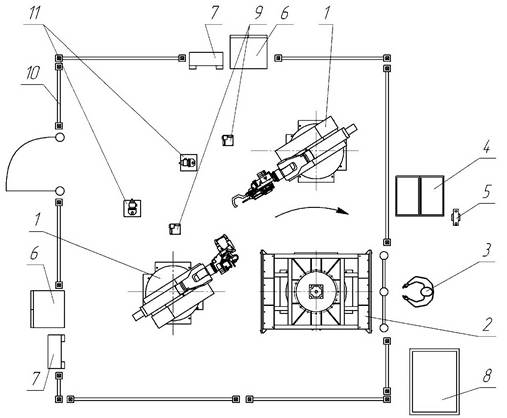

В ряде случаев в состав РТК для контактной точечной сварки входит несколько роботов, оснащенных различным инструментом, например два робота с клещами С- и Х-образного типа (см. рис. 4). При этом нет необходимости в постоянной смене инструмента, увеличивается производительность сварки. Недостатком такого типа РТК является то, что во время работы одного робота второй робот простаивает, что приводит к необоснованному удорожанию оборудования, используемого для сварки конкретной детали и увеличению занимаемой им площади.

Рис. 4. РТК с двумя ПР для контактной сварки (цифровое обозначение, как на рис. 1)

Роботизированная автоматическая линия — это совокупность роботизированных технологических комплексов, связанных между собой транспортными средствами и системой управления, или нескольких единиц технологического оборудования, обслуживаемых одним или несколькими промышленными роботами для выполнения операций в принятой технологической последовательности.

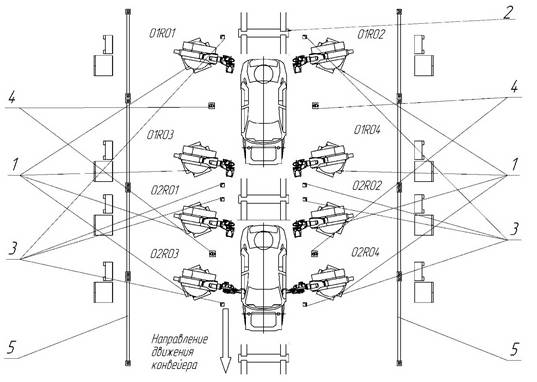

В роботизированных автоматических линиях сварки кузовов автомобилей тоже используются роботы, манипуляторы которых оснащены сварочными клещами. При этом количество роботов в одной линии может достигать нескольких десятков. На рис. 5 представлена часть такой линии, состоящей из манипуляторов 1, которые осуществляют позиционирование сварочных клещей относительно места простановки точек кузова автомобиля, перемещающегося по конвейерной ленте 2. При отработке циклограммы такой линии (рис. 6) после отработки каждого цикла робот встает на концевой выключатель 3, при условии срабатывания всех концевых выключателей происходит передвижение конвейера вперед на один шаг. После заданного количества отработанных циклов сварки робот позиционирует клещи относительно зачистной машинки 4, осуществляя тем самым обновление рабочей поверхности электродов сварочных клещей. При попадании человека за пределы ограждения 5 звучит тревожный сигнал, и работа автоматической линии останавливается.

Принятое обозначение роботов на таких линиях:

N R M,

где N — номер участка; R — обозначает «робот»; М — номер робота на данном участке.

Например: 01R02 — робот 02 на участке 01.

Рис. 5. Роботизированная автоматическая линия с использованием конвейера

Рис. 6. Циклограмма работы роботизированной автоматической линии

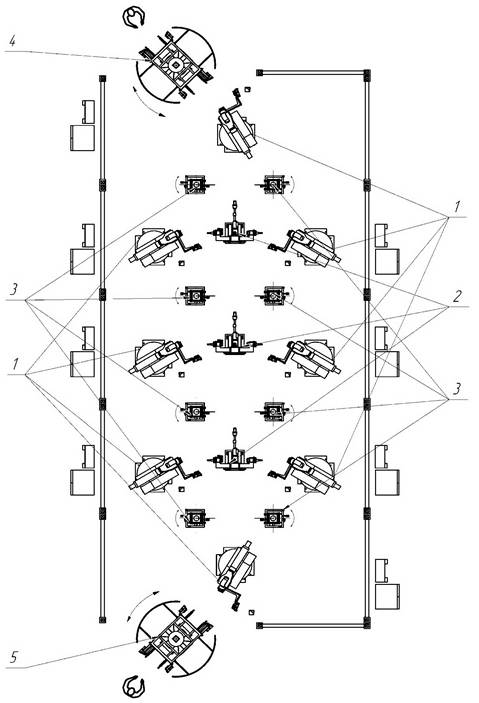

На основе манипуляторов с захватными устройствами составляют роботизированные автоматические линии со стационарными сварочными машинами (рис. 7). В процессе отработки цикла сварки каждый манипулятор 1 захватывает деталь из стола разворота оснастки 3 и позиционируют свариваемые детали относительно электродов стационарных сварочных машин 2, после чего перекладывает детали в ложементы следующего поворотного стола. Стол разворота оснастки 3 путем разворота на 180° осуществляет перемещение деталей в рабочую зону следующего манипулятора. За счет использования одновременной работы нескольких роботов значительно сокращается такт линии, поскольку происходит сварка нескольких деталей одновременно.

Рис. 7. Роботизированная автоматическая линия с использованием роботов-перекладчиков

Детали поступают на линию сварки из разворотного стола подачи 4 и забираются с линии при помощи разворотного стола 5. Для работы автоматической линии требуются два оператора, один из которых стоит в начале линии и подает на нее детали, а второй — в конце линии снимает свариваемые детали и укладывает их в накопительный контейнер или в ячейки транспортера, передающего их далее по технологической цепочке. Периметр автоматической линии снабжен оптическими датчиками, пересечение линии действия которых человеком приводит к ее останову.

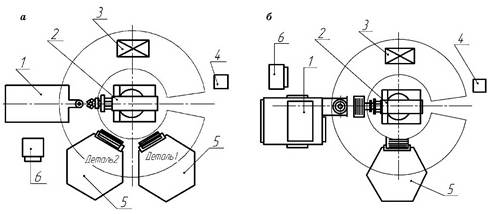

РТК для загрузки-разгрузки контактных сварочных машин функционируют по схеме робототехнической позиции. Пример структуры РТК показан на рис. 8 а. Робот 2 берет первую деталь из магазина-питателя 5 и устанавливает ее в приспособление, закрепленное на нижнем электроде машины 1 для рельефной сварки. Затем робот 2 берет вторую деталь из соответствующего магазина-питателя 5 и устанавливает ее в первую деталь. По команде от системы программного управления 6 робота включается сварочная машина 1. По окончании сварки ПР снимает сваренный узел и укладывает в тару 3.

Другой пример подобной структуры ПР (рис. 8 б) можно показать на операции, где ПР используется для позиционирования свариваемого узла в точках сварки на электродах машины и перемещения на шаг между точками по программе. В этом случае ПР захватывает приспособление с закрепленными деталями из специального магазина-питателя 5 и устанавливает на нижний электрод машины 1. По команде ПР включается сварочная машина и производится сварка первой точки. После окончания сварки (подъема электрода) ПР перемещает приспособление на заданный шаг и дает команду на сварку и т.д. В конце цикла ПР укладывает приспособление со сваренным узлом на специальный приемник 3

Рис. 8. Типовые структуры РТК при обслуживании контактных сварочных машин:

1 — контактная сварочная машина; 2 — ПР; 3 — тара для сварочных узлов; 4 — шкаф управления РТК; 5 — магазин-питатель; 6 — СПУ ПР.