Кинетика развития трещины при циклических нагружениях клеесварных конструкций выполненных контактной сваркой

Для конструкторов и технологов важно иметь данные о работоспособности металлов и сварных соединений в тех случаях, когда в конструктивном элементе имеется дефект типа трещины и когда кроме силовых полей действуют физико-химические факторы — различные коррозионные среды. В связи с этим в последние годы для анализа работоспособности элементов конструкций находят применение критерии, основанные на измерении скорости распространения трещины.

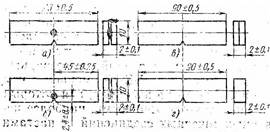

Кинетику развития трещин исследовали на образцах в зависимости от вида соединения, марки материала, способа подготовки поверхности и типа коррозионной среды при циклическом нагружении. Испытания проводили по схеме нагружения Д.И. Блума на установке ФМИ-10Б при постоянном коэффициенте интенсивности напряжений К в вершине трещины. Для образцов из сплава Д16Т при К=720 и К=360 Н/м3/2, а для образцов из сплава ОТ4-1 при К=1170 Н/м3/2. Нагружение осуществляли с частотой 80 циклов в минуту. Перемещение границы трещины измеряли с помощью бинокулярного микроскопа с двадцатикратным увеличением при стробоскопическом освещении. Испытывали по четыре типа образцов из каждого сплава: сварные, клеесварные, клееные и из основного металла. Форма и размеры образцов представлены на рис. 1. На всех образцах строго по центру боковой грани наносили V-образный концентратор (угол 60°, глубина надреза 1 мм, радиус при вершине 0,1 мм).

Рис. 1. Форма и размеры образцов для испытаний:

а – сварные и клеесварные со сварной точкой по центру образца; б – сварные и клеесварные со сварной точкой, смещенной к боковой грани; в – клееные; г – из основного металла

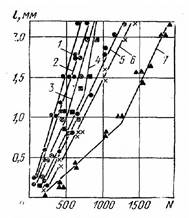

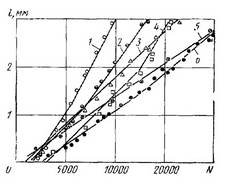

На рис. 2…5 приведены результаты испытаний в виде графиков l=f(N) где l — длина трещины, N — число циклов испытаний. Для образцов из сплава Д16Т при испытании на воздухе скорость развития трещины в клеесварном соединении в 2…2,5 раза меньше, чем в основном металле (рис. 65, кривые 6 и 7), и в 3,5…4 раза меньше, чем в сварном соединении (кривые 3 и 7). Скорость развития трещины в клееных образцах в 2…2,7 раза больше, чем в клеесварных (кривые 5 и 7) и на 10…25% больше, чем в образцах из основного металла (кривые 5 и 6).

Рис. 2. Зависимость длины трещины l от числа циклов испытаний образцов из сплава Д16Т на воздухе и в 3%-ном растворе NaCl:

1 – основной металл, NaCl; 2 – клееные, NaCl; 3 – сварные, воздух; 4- клеесварные, NaCl; 5 – клепаные, воздух; 6 – основной металл, воздух; 7 – клеесварные, воздух

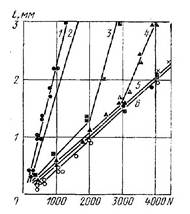

Рис. 3. Зависимость длины трещины l от числа циклов испытаний образцов из сплава ОТ4-1 на воздухе и в 3%-ном растворе NaCl:

1 – основной металл, NaCl; 2 – клееные, NaCl; 3 – клеесварные, NaCl; 4- клеесварные, воздух; 5 – клееные, воздух; 6 – основной металл, воздух

Рис. 4. Зависимость длины трещины l от числа циклов испытаний образцов из сплава Д16Т (основной металл) на воздухе и в 3%-ном растворе NaCl:

1 – травление с пассивированием, NaCl; 2 – анодирование в серной кислоте, NaCl; 3 – анодирование в хромовой кислоте, NaCl; 4 – анодирование в серной кислоте, воздух; 5 – травление с пассивированием, воздух; 6 – анодирование в хромовой кислоте, воздух

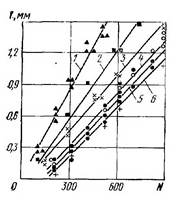

Рис. 5. Зависимость длины трещины l от числа циклов испытаний образцов из сплава Д16Т на воздухе и в 3%-ном растворе NaCl:

1 – сварной, NaCl; 2 – сварной, воздух; 3 – основной металл, NaCl; 4 – клеесварной, NaCl; 5 – основной металл, воздух; 6 – клеесварной, воздух

Для образцов всех типов из сплава ОТ4-1 при испытании на воздухе (рис. 3, кривые 4…6) скорость развития трещины практически одинакова. По-видимому, в этом случае концентратор напряжения является основным фактором, определяющим скорость развития трещины, а способы изготовления образцов не оказывают заметного влияния. Кроме того, возможно, что из-за большой разницы в модулях упругости клеевой композиции и титанового сплава ОТ4-1 не обеспечивается совместная работа клеевой прослойки и сварной точки.

На образцах основного металла и клееных образцах из сплавов Д16Т и ОТ4-1 длина трещины прямо пропорциональна числу циклов испытания (см. рис. 2 и 3, кривые 1, 2, 5, 6). Для сварных и клеесварных образцов на кривых зависимости l=f(N) отмечается явно выраженный перегиб. После определенного числа циклов испытаний (400…1200 для сплава Д16Т и 2000…4000 для ОТ4-1) на кривых для сварных и клеесварных образцов наблюдается повышение скорости развития трещины. Причем число циклов до начала перегиба для клеесварных образцов в 2,5…3,7 разя больше, чем для сварных. При испытании на воздухе для сварных образцов из сплава Д16Т после перегиба (кривая 3 на рис. 2) скорость развития трещины в 2…2,5 раза больше, а на клеесварных образцах (кривая 7) в 3…4 раза больше, чем начальной стадии.

Для объяснения этого явления были рассмотрены совместно геометрия образца и величина трещины, соответствующей началу перегиба. Анализируя полученные данные, установили, что перегиб на кривой 3 (см. рис. 2) для сварных соединений из сплава Д16Т начинается при достижении трещиной зоны термического влияния, а для сплава ОТ4-1 — при входе в литое ядро. Это объясняется тем, что для сплава Д16Т под действием термического цикла при сварке металл вокруг сварной точки претерпевает изменения, аналогичные термической обработке на возврат и, следовательно, обладает пониженной коррозионной стойкостью и прочностью.

Коррозионные среды уменьшают долговечность образцов при циклических испытаниях из-за понижения поверхностной энергии, локального растворения анодных участков поверхности, а также охрупчивания металла водородом. По данным рис. 65 и 66, при испытании в 3%-ном растворе NaCl скорость развития трещины для образцов всех типов больше, чем при испытании на воздухе. Для образцов из основного металла Д16Т при испытании в коррозионной среде длина трещины при одинаковом числе циклов в 2,2…2,5 раза больше, чем при испытании на воздухе (кривые 1 и 6, см. рис. 2). Для аналогичных образцов из сплава ОТ4-1 переход к испытанию в 3%-ном растворе NaCl при прочих равных условиях увеличивает длину трещины в 6,2…6,8 раз (кривые 1 и 6, см. рис. 3). На клеесварных и особенно сварных образцах из сплава Д16Т и ОТ4-1 действие коррозионной среды проявляется меньше, чем на образцах из основного металла. Следовательно, эффект совместного действия циклической нагрузки и коррозионной среды наблюдается на образцах всех типов, однако величина этого эффекта в значительной степени зависит от вида соединения и марки материала.

Долговечность титановых сплавов практически не снижается при циклических испытаниях в коррозионной среде. При этом относительно слабое влияние коррозионной среды объясняют присущим титановым сплавам продолжительным инкубационным периодом, необходимым для возникновения на поверхности образца первых разрывов окисной пленки. Действительно, при малых амплитудных напряжениях, не нарушающих сплошность окисных пленок, влияние коррозионной среды практически не заметно. Однако при высоких напряжениях и при наличии концентратора отмечается значительное влияние коррозионной среды на сплав ОТ4-1 (см. кривые 1 и 6 на рис. 3). Возможно в этом случае при высоких амплитудных напряжениях, вследствие больших локальных пластических сдвигов в приповерхностных областях, быстро происходят разрывы окисной пленки, после чего в процессе развития трещины большое значение имеет коррозионный и водородный факторы.

Степень снижения циклической прочности при одновременном действии коррозионной среды определяется в основном способом подготовки поверхности. Так, на образцах из сплава Д16Т, анодированных в серной кислоте (с наполнением в хромпике) и хромовой кислоте скорость развития трещины соответственно в 1,5 и 2,5 раза меньше, чем на образцах после травления под сварку (кривые 1…3 на рис. 4). Таким образом, анодирование поверхности соединений сплава Д16Т является важным фактором повышения долговечности соединений при совместном действии циклических нагрузок и коррозионных сред. Сравнение кривых развития трещины при коэффициенте интенсивности напряжений К=720, и К=360 Н/м3/2 (см. рис. 2 и 5) показывает, что характер расположения кривых не меняется, однако скорость развития трещины для всех типов соединений значительно меньше при К=360 Н/м3/2. Например, при испытании на воздухе скорость развития трещины в клеесварном соединении в 1,5…1,6 раза меньше, чем в сварном, и в 1,2…1,25 раз меньше, чем для основного металла (для К=360 Н/м3/2), в то же время как при К=720 Н/м3/2 отмечена большая разница в скорости развития трещины для клеесварных и сварных образцов (сравните рис. 2 и 5). Следовательно, чем выше коэффициент интенсивности напряжений, тем меньше скорость развития трещины в клеесварных соединениях по сравнению с другими типами соединений. Трещина длиной 1 мм на клеесварных соединениях при К=720 и К=360 Н/м3/2 достигается соответственно при числе циклов 1250 и 10000, а длиной 2 мм — при числе циклов 1800 и 16000, т.е. при уменьшении коэффициента К в 2 раза число циклов для образования трещины одних и тех же размеров возросло в 8…9 раз.

Для уточнения механизма значительного снижения скорости распространения трещины в клеесварных соединениях по сравнению со сварными, клееными и из основного металла, проводили фактографические исследования изломов. Полученные результаты позволяют установить зависимость между показателями скорости распространения трещины и тонкой структурой излома соединения после циклических испытаний. Исследования проводили на электронном микроскопе при увеличении 6000 раз методом двухступенчатых реплик с использованием рентгеновской пленки для первой ступени и угля для второй с последующим оттеснением металлическим хромом или окисью вольфрама.

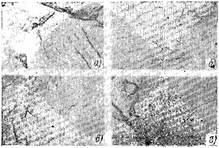

На рис. 6 приведены фрактограммы изломов образцов сварных, клеесварных и клееных, а также образцов из основного металла — алюминиевого сплава Д16Т. Излом образца из основного металла в состоянии поставки имеет смешанный характер. Наряду с участками вязкого разрушения (ямки размером 1,5…2 мкм) наблюдаются участки ручьистого узора — признаки хрупкого разрушения. На фрактограммах образцов из основного металла с анодными покрытиями также наблюдается смешанный вид разрушения — отчетливо видны впадины отрыва и усталостные полоски различной ширины (0,1…1 мкм). Развитие и направление широких (крупных) микрополос отклоняется от нормального направления по отношению к направлению роста магистральной трещины; микрополосы нерегулярны и шаг их непостоянен.

Рис. 6. Фрактограммы изломов образцов из сплава Д16Т, ×6000:

а – основной металл (состояние поставки); б – основной металл, анодирование; в – клеевой; г – сварной; д - клеесварной

На фрактограммах клееных образцов отмечаются зоны с нерегулярно расположенными полосками и области разрушения вокруг частиц второй фазы, имеются удлиненные впадины, образовавшиеся при сдвиге; области с характерной полосчатостью окружены зонами плоского разрушения (рис. 6, в).

Фрактограммы сварного образца (рис. 6, г) носят смешанный характер, т.е. видны участки ручьистого узора, признак хрупкого разрушения, и ямки. В зависимости от структурного состояния и приложенного напряжения на поверхности разрушения видны усталостные микрополосы, области микроскола и следы пор, возникших в процессе усталостных испытаний.

На фрактограммах клеесварных образцов (рис. 6, д) обнаружен своеобразный усталостный рельеф, который состоит из различных ямок (чашек), напоминающих пчелиные соты. Ямки, характерные для вязкого разрушения, зарождаются в сильно деформируемой зоне впереди фронта трещины. При этом чашечный излом распространяется путем образования локальных очагов разрушения с последующим удлинением и разрывом перемычек, разделяющих эти очаги. Можно предположить, что в данном случае процесс разрушения при медленном разрыве вызван образованием одной или нескольких маленьких ямок на фронте трещины.

На рис. 7 приведены фрактограммы изломов образцов из сплава ОТ4-1. Излом образца из основного металла имеет смешанный характер, так как наряду с участками вязкого разрушения видны участки хрупкого излома. В местах вязкого излома наблюдаются мелкие и крупные ямки. Имеются участки с полосчатостью в структуре и глубокими впадинами. Разрушения клеесварного и сварного образцов (рис. 7, б, в) характеризуются ступеньками отрыва участками ручьистого узора, т.е. имеют признаки хрупкого разрушения.

Рис. 7. Фрактограммы изломов образцов из сплава ОТ4-1 ×6000:

а – основной металл; б – клеесварной; в – клеевой; г - сварной