Об усталостной прочности сварных и клеесварных соединений из сплава АМг6

Канд. техн. наук И.Т. Козлов и инж. В.П. Макаров (Калининский филиал ВНИИ вагоностроения)

Клеесварные соединения находят все более широкое применение в различных отраслях промышленности, так как повышают коррозионную и усталостную прочность соединений [1, 2],

В настоящей работе сопоставляются значения пределов усталости данных соединений и выполненных аргоно-дуговой и точечной сваркой из сплава АМг6 [3].

Клеесварные соединения могут в некоторых случаях (.при сварке обшивки крыши и боковых стен вагона) заменить соединения, выполненные аргоно-дуговой сваркой [4].

Для исследований были приняты следующие типы соединений: аргоно-дуговые (стыковые двухстороннее и нахлестачное с одним лобовым швом); клеесварные (стыковое с накладкой; однорядное и двухрядное, нахлесточное; однорядное и двухрядное); точечные (стыковые с накладкой: однорядное и двухрядное, нахлесточное: однорядное и двухрядное).

Аргоно-дуговые соединения соответствуют реальным (обшивка боковых стен и крыши кузова пассажирского вагона).

Испытуемые образцы имели размеры 2×125×450 мм. При этом в точечных и клеесварных соединениях приняты: шаг точек 25 мм, ширина нахлестки в однорядном соединении 25 мм, в двухрядном — 45 мм, ширина накладки в однорядном соединении 50 мм, в двухрядном — 90 мм, расстояние между рядами 20 мм, расположение точек в двухрядном соединении шахматное.

Аргоно-дуговую сварку образцов вели неплавящимся электродом на установке УДАР-300. Точечную сварку по клею и без клея проводили на машине МТПТ-600. Режимы аргоно-дуговой и точечной сварки приведены соответственно в работах [3…4]. Клеесварные соединения выполняли по клею холодного отверждения КС-609 [4]. Данные соединения испытывали на машине ЦДМ-10Пу через 10 дней после сварки. База испытаний — 2×106 циклов. Коэффициент асимметрии цикла принимали равным 0,25, что соответствует условиям работы реальной конструкции — кузова пассажирского вагона. Равномерность распределения напряжений по сечению образца при испытаниях проверяли проволочными тензометрами. Нагрузку на образец регистрировали осциллографом Н700.

Результаты

усталостных испытаний обрабатывали методом математической статистики для

установления корреляционной зависимости между логарифмом числа циклов (![]() ) до

разрушения и максимальным напряжением цикла

) до

разрушения и максимальным напряжением цикла ![]() по методике работ [5, 6].

по методике работ [5, 6].

Обработка результатов по этой методике основана на допущении прямой зависимости между максимальным напряжением цикла (или его логарифмом) и логарифмом числа циклов. При этом уравнение линии регрессии для среднеарифметических значений логарифмов напряжений и числа циклов имеет вид

![]() . (1)

. (1)

Значения

коэффициентов ![]() и

и ![]() определяли

по уравнениям (2), (3) относительно

определяли

по уравнениям (2), (3) относительно ![]() :

:

![]() ; (2)

; (2)

![]() , (3)

, (3)

где ![]() ,

, ![]() —

среднеарифметические значения логарифмов соответственно числу циклов и

максимальных напряжений;

—

среднеарифметические значения логарифмов соответственно числу циклов и

максимальных напряжений; ![]() ,

, ![]() —

среднеквадратичные отклонения логарифмов соответственно

числу циклов и максимальных напряжений от их среднеарифметических значений;

—

среднеквадратичные отклонения логарифмов соответственно

числу циклов и максимальных напряжений от их среднеарифметических значений; ![]() —

коэффициент корреляции;

—

коэффициент корреляции; ![]() — число испытанных образцов.

— число испытанных образцов.

Результаты

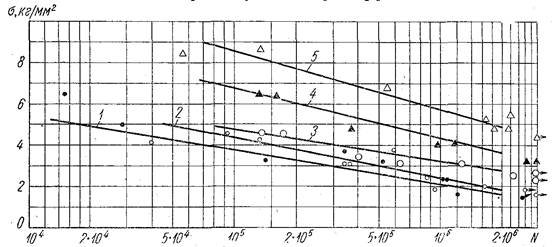

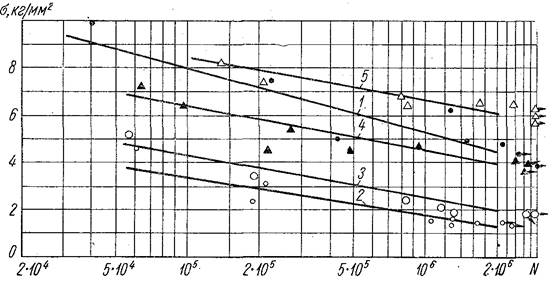

усталостных испытаний после математической обработки представлены на рис. 1, 2

(кривые, построенные в координатах ![]() ). Кроме

того, в таблице приведены значения условных пределов усталости для всех

испытанных типов соединений.

). Кроме

того, в таблице приведены значения условных пределов усталости для всех

испытанных типов соединений.

Рис. 1. Линии усталости нахлесточных соединений:

1 — с одним лобовым швом, выполненное аргоно-дуговой сваркой; 2 — точечное однорядное; 3 — точечное двухрядное; 4 — клеесварное однорядное; 5 — клеесварное двухрядное

Рис. 2. Линии усталости стыковых соединений:

1 — выполненное аргоно-дуговой сваркой; 2 — точечное однорядное; 3 — точечное двухрядное; 4 — однорядное клеесварное; 5 — двухрядное клеесварное

Как

следует из данных, приведенных на рисунках и в таблице, наибольшее значение

предела усталости (![]() =6,1 кг/мм2) имеет стыковое

двухрядное клеесварное соединение, т.е. в 1,4 раза выше, чем у стыкового

соединения, выполненного аргоно-дуговой сваркой.

=6,1 кг/мм2) имеет стыковое

двухрядное клеесварное соединение, т.е. в 1,4 раза выше, чем у стыкового

соединения, выполненного аргоно-дуговой сваркой.

Нахлесточное

соединение с одним лобовым швом имеет предел усталости ниже (![]() =1,6 кг/мм2) других

исследованных типов соединений. Среди нахлесточных соединений максимальное

значение

=1,6 кг/мм2) других

исследованных типов соединений. Среди нахлесточных соединений максимальное

значение ![]() =4,8 кг/мм2 получено у

двухрядного клеесварного соединения.

=4,8 кг/мм2 получено у

двухрядного клеесварного соединения.

Предел усталости в клеесварных соединениях в 2…3 раза выше, чем у однотипных точечных. При этом у. стыковых соединений повышение предела усталости за счет введения клеевой прослойки происходит наиболее значительно. Все клеесварные и точечные соединения (за исключением стыкового двухрядного соединения) разрушились по основному металлу на границе литого ядра точки.

Повышение усталостной прочности клеесварных соединений объясняется тем, что с введением клеевой прослойки напряжения по границам ядра точек рассредоточиваются (в точечных соединениях без клея напряжения концентрируются по границам сварных точек) [7].

|

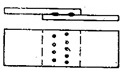

Способ сварки |

Схема образца |

|

Схема образца |

|

|

Аргоно-дуговая |

|

4,4 |

|

1,6 |

|

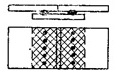

Точечная |

|

1,3 |

|

1,7 |

|

Точечная |

|

2,0 |

|

2,6 |

|

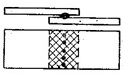

Точечная по клею |

|

3,9 |

|

3,4 |

|

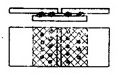

Точечная по клею |

|

6,1 |

|

4,8 |

Выводы

1. Стыковое двухрядное соединение, выполненное точечной сваркой по клею, имеет более высокий предел усталости, чем однотипное аргоно-дуговое.

2. Стабильность значений прочностных характеристик у клеесварных соединений значительно выше, чем у соединений, выполненных аргоно-дуговой сваркой.

3. С целью повышения усталостной прочности и коррозионной стойкости можно рекомендовать клеесварное соединение для обшивки боковых стен вагона двухрядное стыковое, для обшивки крыши — однорядное нахлесточное.

Литература

1. Кантер Г.Г. и др. Клеесварные соединения в машиностроении. Киев, «Техника», 1964.

2. Зайчик Л.В. и др. Контактная электросварка легких сплавов. Машгиз, 1963.

3. Козлов И.Т. Экономическая эффективность применения клеесварных соединений в вагоностроении. «Сварочное производство», 1965, № 11.

4. Козлов И.Т. Комбинированный кузов пассажирского вагона из стали 09Г2 и алюминиевого сплава АМг6. «Сварочное производство», 1964, № 6.

5. Кочетов А.И. и Кролевецкий А.Д. К вопросу об определении ограниченного предела усталости. «Заводская лаборатория», 1948, № 6.

6. Шишкин В.Ю. и Манилова Р.З. Вибрационная прочность сварных двутавровых балок. М., Трансжелдориздат, 1955.

7. Орлов Б.Д. и др. О прочности соединений из сплава Д16АТ, выполненных точечной сваркой. «Сварочное производство», 1958, № 2.

Источник: журнал «Сварочное производство» № 6, 1969 г.