Классификация промышленных роботов для контактной сварки

В соответствии с ГОСТ 26054-85 «Роботы промышленные для контактной сварки. Общие технические условия» промышленные сварочные роботы для контактной точечной сварки классифицируются по следующим признакам:

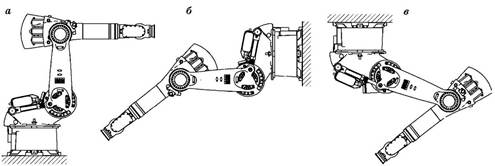

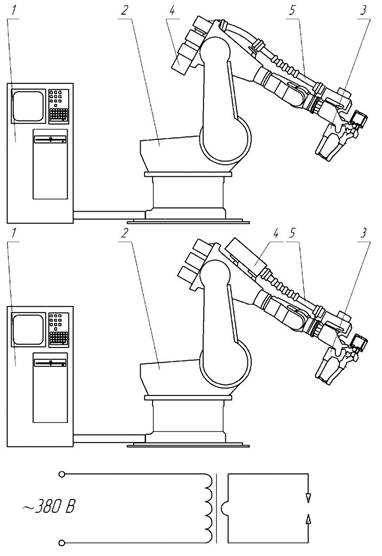

1) По способу установки на рабочем месте: напольные (рис. 1 а), подвесные настенного исполнения (рис. 1 б) и подвесные потолочного исполнения (рис. 1 в).

2) По месту размещения источника сварочного тока:

• со встроенным в исполнительное устройство промышленного робота источником сварочного тока;

• со встроенным в рабочий орган промышленного робота источником сварочного тока;

• с отдельным (вне исполнительного устройства и манипулятора промышленного робота) источником сварочного тока.

Рис. 1. Классификация ПР для контактной сварки по способу установки на рабочем месте

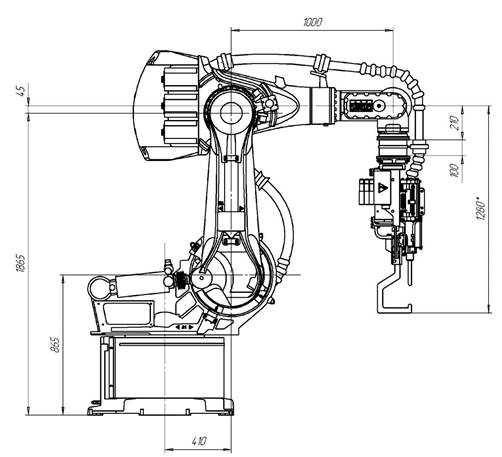

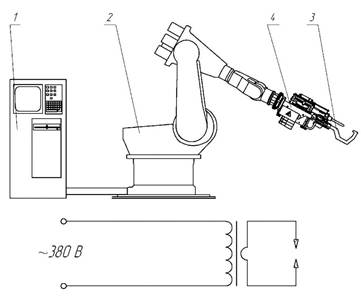

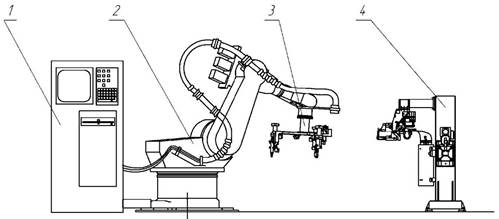

На рис. 2 представлен манипулятор промышленного робота КИ 125/3 (KUKA) с закрепленными на кисти сварочными клещами со встроенным трансформатором. Такая компоновка (рис. 3) состоит из контроллера 1, манипулятора 2 с закрепленными на нем клещами 3 и сварочным трансформатором 4 и имеет следующие преимущества: снижается индуктивность сварочного контура, установочная мощность, отсутствуют гибкие токоподводы, усложняющие конструкцию сварочного контура и требующие постоянной замены вследствие разрушения от электродинамических рывков. Недостаток: увеличивается масса сварочных клещей, что приводит к снижению скорости линейных перемещений, увеличивает нагрузку на оси и снижает точность позиционирования и ресурс работы манипулятора.

Рис. 2. Манипулятор KR 125/3 (KUKA) для контактной сварки со встроенными в исполнительное устройство сварочными клещами

Рис. 3. ПР для контактной сварки со встроенным в исполнительное устройство источником сварочного тока

При использовании трансформатора, встроенного в сварочные клещи, можно применять роботов широкого назначения без ограничения их манипуляционных возможностей со стороны токоподводов вторичного контура, так как тяжелые и жесткие кабели вторичного контура заменены легкими и гибкими кабелями малого сечения первичного контура. Полное сопротивление вторичного контура существенно снижается, что позволяет значительно уменьшить габаритные размеры и массу трансформатора. Клещи со встроенным трансформатором, крепящиеся на руке робота, имеют следующие конструктивные особенности:

• малый вылет электродов и габариты вторичного контура (иначе приходится увеличивать индуктивное сопротивление и массу трансформатора);

• центр тяжести клещей должен по возможности находиться максимально близко к «кисти» робота (иначе увеличивается нагрузка на «кисть» робота);

• улучшенный теплоотвод за счет разделения контуров охлаждения для трансформатора и электрода (ПВ клещей для роботизированной сварки может составлять порядка 50%);

• масса клещей составляет порядка 50 кг для тонколистовых деталей и в отдельных случаях 120 кг для деталей средних толщин;

• сварочные клещи имеют значительные габариты и массу при малом вылете электродов, что делает их маломаневренными, ими удобно работать только на фронтальных и хорошо доступных сварных соединениях.

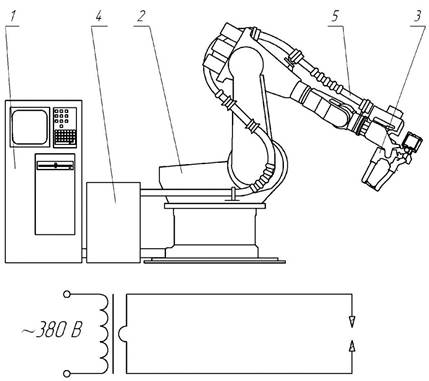

На рис. 4 представлен промышленный робот с отдельным (вне исполнительного устройства и манипулятора) источником сварочного тока. На управляемом от контроллера 1 манипуляторе 2 закреплены сварочные клещи 3, которые соединены со сварочным трансформатором 4 посредством гибких токоподводов 5. Такая схема имеет очевидные преимущества: сварочные клещи такого робота не содержат трансформатора, вследствие чего снижается их масса, что приводит к снижению нагрузок на оси, повышению точности позиционирования и скорости линейных перемещений. Недостаток: увеличение габаритов сварочного контура и установочной мощности силового оборудования.

Рис. 4. ПР для контактной сварки с отдельным источником сварочного тока

Размещение источника сварочного тока вне манипулятора робота характерно для универсальных роботов, предназначенных для широкого круга технических и транспортных работ. Чтобы трансформатор не ограничивал рабочую зону робота, кабели должны быть достаточной длины. Однако с их удлинением повышается сопротивление вторичного контура и его нагрев при работе. Для уменьшения сопротивления токоподвода и его нагрева сечение токоподвода увеличивают (иногда до площади 250 мм2). Такие токоподводы плохо изгибаются и создают дополнительную нагрузку на механизм ориентирующих перемещений (кисть) робота. Рабочая зона робота загромождается кабелями, а манипуляционные возможности робота и доступ к внутренним полостям изделия ограничены. Кроме этого при сварке возникают значительные электродинамические нагрузки, которые разрушают токоподвод, а также передаются на кисть. Возникающие при этом повторные знакопеременные нагрузки на кисть приводят к ускоренному износу ее механизмов и росту погрешности воспроизведения программы. Возникающие при перемещении манипулятора повторяющиеся изгибы и скручивания токоподводов в сумме с действием электродинамических сил приводят к их быстрому изнашиванию. Срок службы манипулятора обычно составляет не более двух недель (реже — двух месяцев) при двухсменной работе.

Таким образом, установлено, что использование робота для контактной сварки со встроенным в клещи источником сварочного тока и робота с отдельным источником сварочного тока имеют явные недостатки. Компромиссным решением является использование робота со встроенным в рабочий орган источником сварочного тока. При установке трансформатора на одном из звеньев робота (обычно это основание руки) длина токоведущих элементов вторичного контура значительно (в 2,5...3 раза) уменьшается, но при этом возрастают нагрузки на манипулятор. Поэтому трансформатор устанавливают вблизи места крепления основания руки на коромысле (см. рис. 5) или используют трансформатор в качестве противовеса (рис. 5), если в данном типе манипулятора предусмотрено вывешивание оси А3.

Рис. 5. ПР для контактной сварки со встроенным в манипулятор источником сварочного тока

При размещении трансформатора на одном из звеньев робота уменьшается длина вторичного контура и, следовательно, габаритные размеры трансформатора, снимаются ограничения на манипуляционные возможности робота, связанные с кабелями, соединяющими клещи с трансформатором, увеличивается срок службы токоподводов, уменьшается дестабилизирующее влияние кабелей вторичного контура на погрешность позиционирования.

В настоящий момент на предприятиях автомобилестроения начинает применяться следующая схема построения робота для контактной сварки без сварочных клещей (см. рис. 6): на работающем от контроллера 1 манипуляторе 2 закреплено захватное устройство 3, робот позиционирует деталь относительно стационарной сварочной машины 4. Такая схема имеет следующие преимущества, характерные для первых двух компоновок: максимальное уменьшение перемещаемых масс, что приводит к увеличению ресурса работы робота, скорости линейных перемещений и точности позиционирования; снижение габаритов сварочного контура и установочной мощности оборудования; возможность сварки деталей больших толщин, так как не ограничена мощность и масса сварочной машины. Однако использование такой компоновки имеет следующие недостатки: затруднена возможность одновременной обварки более двух деталей, в ряде случаев масса свариваемых деталей может оказаться больше массы сварочной машины. Вот почему при сварке крупногабаритных деталей, например при простановке точек на кузове автомобиля, применяются роботы со встроенными в манипулятор сварочными клещами (первые две компоновки).

Рис. 6. Использование для контактной сварки робота без клещей

На современных предприятиях автомобилестроения находит применение робот, манипулятор которого оснащен комплексным рабочим инструментом, состоящим из сварочных клещей и захватного устройства. Такая спаренная конструкция рабочего инструмента робота позволяет при помощи одного манипулятора производить простановку сварных точек в соответствии с заданной программой, и после этого переместить деталь далее по технологической цепочке. Преимуществами такого подхода являются: снижение числа установленных на автоматической линии роботов, продление цикла работы одного робота (увеличение коэффициента загрузки робота на автоматической линии).

Конструкция сварочного инструмента для роботизированной контактной точечной сварки зависит от способа подвода тока и может быть с двухсторонним или односторонним подводом сварочного тока. К сварочному инструменту с двухсторонним подводом тока относятся все виды сварочных клещей. К сварочному инструменту с односторонним подводом тока относятся полуклещи и сварочные пистолеты (цилиндры).

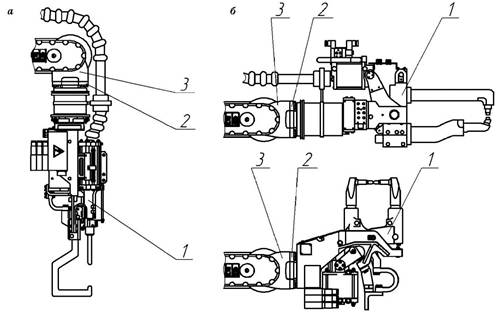

Основными типами клещей для роботизированной сварки являются клещи с радиальным ходом электродов (Х-образные) и клещи с осевым ходом электродов (С-образные), отличающиеся различными вариантами крепления на фланце кисти робота (см. рис. 7).

Рис. 7. Сварочные клещи для крепления на кисти робота:

а — С-образные; б — Х-образные прямые и повернутые. 1 — клещи; 2 — фланец для крепления рабочего инструмента; 3 — кисть руки.

Изделие и сварочный робот должны быть защищены от повреждения в случае прихватывания электродов к металлу изделия. Даже при оптимальном выборе режима сварки такое прихватывание не исключено и происходит с периодичностью приблизительно одно прихватывание на 150 тыс. сварных точек. Для защиты от поломок при прихватывании в клещи встраивают датчики: исходного положения электродов, раскрытия (разведения электродов) на рабочий ход, сжатия электродов. При наличии таких датчиков контролируется весь цикл работы механизма клещей. Если электроды не расходятся после сварки очередной точки, например, в результате прихватывания электродов, операция сварки изделия прерывается, и начинает работать программа вращения робота вокруг оси электродов. При этом происходит отрыв электрода от изделия.

Это интересно

Кран-балки, состоящие из однобалочного моста, как правило, имеют грузоподъемность от 0,5 до 10 т и пролет 4,5 до 22,5 м. Крановые пути данных грузоподъемных устройств имеют специальный профиль и расположены под потолком. В качестве токоподвода используется кабельная подвеска или троллеи. Кран-балка может управляться как подвесным пультом с пола, так и радиоуправляемым устройством. Однобалочные кран-балки в зависимости от ширины пролета имеют различную массу и высоту подъема. В частности, кран балка 5 т имеет высоту подъёма от 6 до 18 м, при этом ее масса изменяется от 1,87 до 6,1 т при минимальном и максимальном значении пролета соответственно. Изготовление мостовых однобалочных опорных кранов должно выполняться согласно ГОСТ 25546.