Машины-автоматы и поточные линии для контактной сварки

Указанные устройства весьма различны по назначению и отличаются высокой степенью механизации и автоматизации вспомогательных операций, широким использованием разнообразных программирующих систем, что определяет их большое распространение в массовом производстве автомобилей, вагонов, узлов сельскохозяйственных машин и предметов широкого потребления.

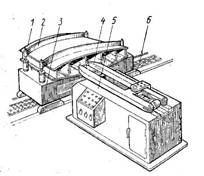

Установка с программным управлением для точечной сварки полунервюр панелей отсека крыла показана на рис. 1. Сварка производится при горизонтальном положении электродов, укрепленных на консолях, которые могут перемещаться вдоль нервюр шаговым механизмом. Свариваемый узел 1 рубильниками 2 укреплен на подвижном столе 3. Перемещение электродов и консолей 4 машины 5 вдоль шва, сварка, обратный ход электродов и движение стола по направляющим 6 осуществляются автоматически по заданной программе.

Рис. 1. Автоматическая установка для сварки полунервюр крыла самолета

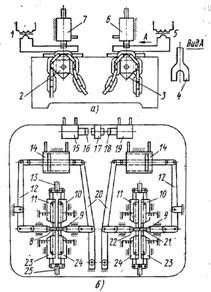

Комплексная автоматизация сварочных и вспомогательных операций достигается при использовании специализированных высокопроизводительных машин-автоматов (рис. 2). Для изготовления цепей используют две машины: на одной пруток разрезается на заголовки требуемой длины, загибаются звенья и вяжется цепь, на другой свариваются стыки звеньев. Сварочная машина имеет два трансформатора 1 и 5. Цепь в зону сварки подается квадратными звездочками 2 и 3, связанными с храповым механизмом и гидравлическим приводом. При повороте звездочек на 90° под сварку устанавливается очередное звено, и при этом звенья располагаются вертикально и поочередно свариваются в двух местах в левом и правом зажиме.

Рис. 2. Автомат для стыковой сварки цепей

После сварки грат обжимается пуансонами 4, связанными с гидроцилиндрами 6 и 7. Звенья 8 и 21 зажимаются между изолированными стальными колодками 9 и 22, связанными с рычагами 12 и 20 и через них со штоками гидроцилиндров 14. В момент осадки в гидроцилиндр 14 быстро подается масло под Повышенным давлением. Ток к звеньям подводится через четыре электрода 10, 11, 23, 24, связанных рычагами 13, 25 с соответствующими гидроцилиндрами. Сварочные трансформаторы включаются поочередно управляющими контактами 16—18, которые замыкаются при подаче масла в гидроцилиндры 15 и 19. Работа всех механизмов машины синхронизируется кулачковым устройством.

Резкое повышение производительности труда на вспомогательных операциях может быть достигнуто при применении специальных питателей, автоматически подающих детали в рабочее пространство машины. Поточные и автоматические линии выгодно использовать в основном в условиях крупносерийного и массового производства (производство товаров народного потребления, автомобилестроение). Механизированной поточной линией называют комплекс основного и вспомогательного оборудования, которое обеспечивает выполнение большей части операций механизмами и машинами, включая перемещение изделия от одного рабочего места к другому. При этом оборудование и рабочие места расположены в порядке выполнения отдельных операций технологического процесса.

Автоматическая линия — это комплекс основного, вспомогательного и подъемно-транспортного технологического оборудования, машин и механизмов, осуществляющих без участия человека в определенной технологической последовательности и с определенным ритмом все операции, необходимые для изготовления изделия и перемещения его в процессе изготовления по позициям линии. Все операции на линии выполняются автоматически, а человек выполняет только функции наладки, наблюдения и регулирования оборудования. В отдельных случаях допускается выполнение человеком начальных загрузочных и конечных разгрузочных операций.

Ниже рассмотрены некоторые примеры механизированных поточных и автоматических линий, применяемых в промышленности.

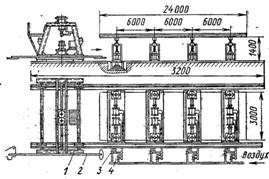

На рис. 3 приведена схема поточной линии для точечной сварки пола пассажирского вагона. Передвижная сварочная установка 1 портального типа может передвигаться вдоль изделия, находящегося на неподвижном приспособлении. Опоры, поддерживающие приспособление, могут убираться и пропускать раму портала машины. При этом штанги 2 включают пневматические краны 3 и 4 управления подъема опор. Когда определенная пара опор убирается, изделие в этом месте временно поддерживается роликами, расположенными на портале сварочной машины. На этом портале находятся механизмы, обеспечивающие поперечное перемещение с помощью электродвигателя и механических передач верхних и нижних электродов со скоростью 100 мм/с. Кроме того, имеется механизм продольного перемещения машины вдоль изделия (пола). Производительность такой машины, обслуживаемой одним человеком, — до 1500 точек в час. Установки аналогичного типа применяют в судостроении для сварки секций судовых надстроек.

Рис. 3. Автоматическая линия для точечной сварки пола вагона

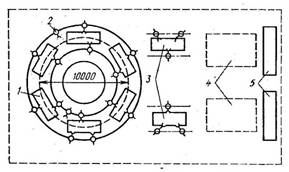

Сборка и сварка боковых панелей кузова автомобиля «Волга» производится на круговом конвейере карусельного типа, представляющем собой платформу диаметром 10 м, поднятую над полом на высоту 200 мм. На конвейере расположено шесть приспособлений с системой пневматических зажимов.

Панели, поступающие с мойки, укладывают в центре кольца и откуда они поступают на приспособления 1 (рис. 4). При вращении конвейера производится последовательная сборка и сварка на подвесных машинах 2. Окончательные сборочные операции проводят в стационарных приспособлениях 3 и на отдельных рабочих местах 4. После сварки узел проходит промежуточный контроль 5 и передается дальше на сборку. Линия оснащена 21 подвесной машиной, 15 из которых подвешены над конвейером на тележках. Скорость движения конвейера 3 м/мин, производительность одной линии в смену 180 панелей. Обслуживают линию 14 человек.

Рис. 4 Сборочно-сварочная линия панелей автомобиля «Волга»

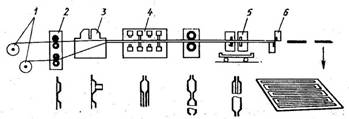

При изготовлении отопительных радиаторов (рис. 5) стальная лента разматывается из рулонов 1 и подается с большой скоростью (до 20 м/мин) в формовочную клеть 2, где происходит штамповка заготовок двух половин радиатора вращающимися роликами, один из которых служит пуансоном, а другой — матрицей. Далее к верхней заготовке приваривается штуцер на машине 3, производится прихватка заготовок на точечной машине 4 и соединение их герметичными швами на шовных машинах 5. При выполнении поперечных швов используют летучие машины, которые движутся во время сварки вместе с деталями и конвейером, а затем возвращаются в исходное положение на повышенной скорости. В конце линии готовые радиаторы обрезаются ножницами 6 от движущейся ленты и направляются на склад.

Рис. 5. Автоматическая линия для изготовления отопительных радиаторов

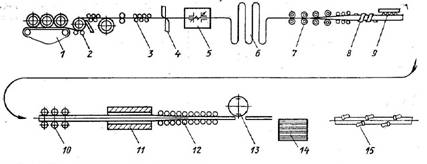

При производстве труб широко используют трубосварочные автоматические установки (рис. 6). Лента в рулонах подается на конвейер 1 и разматыватель 2, правится в валковой машине 3 и после обрезки концов ножницами 4 сваривается в непрерывную ленту на стыковой машине 5, а грат удаляется гратоснимателем. Для обеспечения непрерывности процесса во время обрезки, сварки концов ленты и снятия грата используют петлеобразователь 6, создающий запас ленты перед формовочным станом. Приводными роликами лента подается к формовочному устройству 7, которое состоит из горизонтальных и вертикальных клетей. Сформованная заготовка поступает в сварочную машину 8, где происходит сварка продольного шва током частотой 440 Гц. Наружный грат удаляется резцовым гратоснимателем. Далее трубы охлаждаются до температуры 50…60 °С в холодильнике 9 водовоздушной смесью. Для окончательной калибровки и правки трубы служит стан 10. Затем труба подается или в редукционный стан 12 после нагрева в индукционной печи 11 и на резку на летучей пиле 13 либо на отрезной станок, а затем на участок отделки 14, 15.

Рис. 6. Схема трубосварочного стана