Контактная стыковая сварка колец из легированных сталей и нихрома

Канд. техн. наук А.И. Пугачев (ВИАМ)

Кольцевые заготовки реактивных авиационных двигателей изготовлялись до последнего времени из жаропрочных сталей и сплавов методом свободной ковки и раскатки поковок на бандажном прокатном стане. Изготовление таких заготовок гибкой и стыковой сваркой горячекатаных фасонных профилей, приближающихся по сечению к готовым деталям, дает до 70% экономии металла и снижает трудоемкость механической обработки более чем на 40%.

Переход на новую технологию потребовал детальной разработки сварочного процесса, а также изучения структуры и механических свойств сварных соединений.

Сварка заготовок производилась на стыковой машине мощностью около 1000 кВА, предназначенной для сварки колец [1]. Машина рассчитана на полуавтоматическую сварку оплавлением с подогревом колец диаметром более 400 мм, площадью поперечного сечения более 500 мм. Предельное раскрытие электродов 130 мм, их длина 150 мм, ход подвижной плиты машины 150 мм.

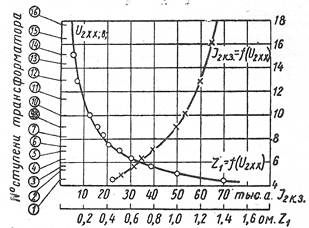

Электрические и силовые характеристики машины приведены на рис. 1 и 2.

Рис.

1. Напряжение холостого хода (![]() ) и сопротивление машины

мощностью 1000 кВт, приведенное к первичной обмотке, при ее включении на

различных ступенях.

) и сопротивление машины

мощностью 1000 кВт, приведенное к первичной обмотке, при ее включении на

различных ступенях.

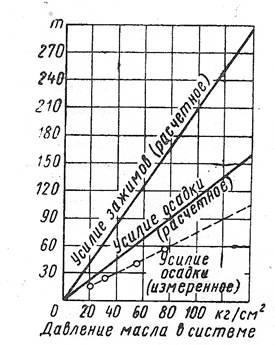

Рис. 2. Усилия зажатия электродов и осадки в зависимости от давления масла.

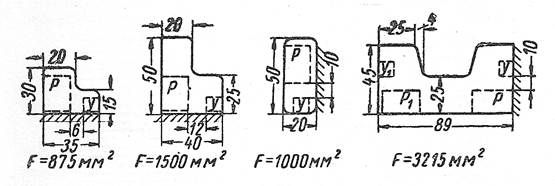

Кольца сваривались из гнутых горячекатаных профилей четырех размеров (рис. 3) из пяти марок материала (табл. 1).

Рис. 3. Форма и размеры профильного проката для кольцевых заготовок (буквами Р и У обозначены места вырезки образцов для испытания на растяжение и удар).

Таблица 1

|

Марка материала |

Химический состав в °/0 |

|||||||

|

C |

Mn |

Si |

S |

P |

Ni |

Cr |

Ti |

|

|

1Х18Н9Т |

0,10 |

1,19 |

0,49 |

0,012 |

0,031 |

10,48 |

17,80 |

0,50 |

|

ЭИ435 |

0,09 |

0,50 |

0,56 |

0,005 |

0,006 |

76,5 |

21,18 |

0,25 |

|

30ХГСА |

0,30 |

0,88 |

1,06 |

0,014 |

0,023 |

0,11 |

0,91 |

- |

|

ЭИ268 |

0,13 |

0,40 |

0,38 |

0,010 |

0,024 |

1,75 |

17,0 |

- |

|

ЭИ481 |

0,3 |

8,0 |

Не определялись |

8,0 |

13,0 |

- |

||

Заготовки гнулись вхолодную на гибочном прессе. Токоподводящие поверхности согнутого кольца зачищались наждачным камнем.

Кольца сваривались с подогревом2 при управлении машиной вручную; оплавление и осадка осуществлялись автоматически.

Подогрев производился при медленном перемещении подвижной плиты с большой долей оплавления, в результате чего заготовки во время подогрева укорачивались на значительную величину (10…25 мм).

Было сварено 400 опытных колец. Кольца диаметром более 70 мм сваривались по режимам, принятым для прямолинейных заготовок. Для колец диаметром от 700 до 500 мм с площадью поперечного сечения более 1500 мм2 ток увеличивался переключением автотрансформатора на следующую ступень. При сварке колец диаметром меньше 500 мм автотрансформатор переключался на две ступени. При сварке колец давление осадки не увеличивалось, так как кольца интенсивно нагревались шунтируемым током и не оказывали существенного механического сопротивления при их деформировании в момент осадки.

В результате испытания образцов были выбраны режимы сварки, приведенные в табл. 2.

Таблица 2

|

Сечение профиля, мм2 |

Марка материала |

Суммарная установочная длина, мм |

Припуски в мм на |

Полный припуск на сварку, мм |

Усилие осадки, т |

Ток короткого замыкания, А |

Скорость, мм/с |

Общая продолжительность сварочного цикла, сек. |

|||||

|

подогрев |

оплавление |

Осадку под током |

Осадку без тока |

суммарный припуск на осадку |

конца оплавления |

начала осадки |

|||||||

|

875 |

1Х18Н9Т |

70 |

10…15 |

16…18 |

6 |

2 |

8+1 |

24…27 |

22 |

47200 |

3,5 |

15 |

35 |

|

ЭИ268 |

70 |

10…15 |

14…16 |

4 |

2 |

6+1 |

20…23 |

15 |

43600 |

1,5 |

10 |

35 |

|

|

ЭИ435 |

70 |

10…15 |

16…18 |

6 |

2 |

8+1 |

24…27 |

30 |

47200 |

3,5 |

15 |

40 |

|

|

1500 |

1Х18Н9Т |

90 |

15…20 |

24…26 |

8 |

3 |

11+1 |

35…38 |

35 |

53300 |

3,5 |

15 |

50 |

|

ЭИ481 |

90 |

15…20 |

18…20 |

7 |

3 |

10+1 |

28…31 |

35 |

53300 |

1,5 |

10 |

50 |

|

|

30ХГСА |

90 |

15…20 |

18…20 |

5 |

2 |

7+1 |

25…28 |

18 |

45750 |

1,5 |

10 |

45 |

|

|

1000 |

1Х18Н9Т |

80 |

10…15 |

20…22 |

7 |

3 |

10+1 |

30…33 |

25 |

48700 |

3,5 |

15 |

40 |

|

30ХГСА |

80 |

10…15 |

16…18 |

5 |

2 |

7+1 |

23…26 |

12 |

47200 |

1,5 |

10 |

35 |

|

|

3215 |

1Х18Н9Т |

120 |

20…25 |

34…36 |

И |

4 |

15+2 |

49…53 |

90 |

59200 |

3,5 |

15 |

75 |

При сварке было установлено, что стали ЭИ268 и 30ХГСА в неупрочненном состоянии свариваются сравнительно легко по режиму, характеризующемуся следующими параметрами: конечная скорость оплавления 1,0…1,5 мм/сек; скорость осадки 8…10 мм/сек; удельное давление осадки 10…15 кг/мм2. Сталь ЭИ481 требует несколько повышенного давления осадки (до 20…25 кг/мм2).

Интересно отметить, что удовлетворительные результаты были получены при сварке аустенитной стали ЭИ481 при небольшой скорости оплавления (1…1,5 мм/сек), что, повидимому, объясняется высоким содержанием в стали углерода (0,3%), улучшающего естественную защиту металла при оплавлении.

Сталь 1Х18Н9Т и особенно сплав ЭИ435 (нихром) сваривались значительно труднее при конечной скорости оплавления не менее 3,5 мм/сек, скорости осадки более 15 мм/сек и удельном давлении осадки 25…30 кг/мм2.

Усилие зажатия во всех случаях составляло (1,5…2)Рос, где Рос — усилие осадки.

При сварке профилей из стали 1Х18Н9Т и нихрома особенно заметно возрастали трудности с увеличением сечения кольца. В частности, для получения качественных соединений (без пор, окислов, невыдавленного литого металла) при сварке колец диаметром 480 мм из стали 1Х18Н9Т сечением 3215 мм2 пришлось повысить давление осадки до 25…30 кг/мм2.

Кольца после сварки быстро снимали с машины и грат срубали вгорячую пневматическим зубилом. После остывания стык дополнительно обрабатывался наждачным камнем заподлицо с основным металлом. Для выявления грубых дефектов сварки и придания кольцу правильной формы и номинальных размеров его растягивали в горячем виде на растяжном секторном прессе на 4…5%. После растяжки кольца правились под прессом по торцу и тщательно осматривались.

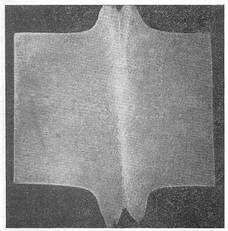

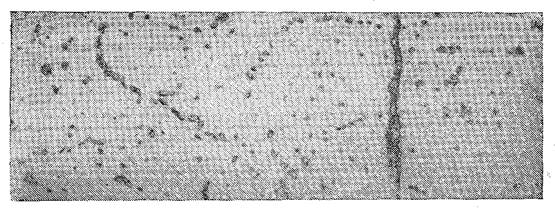

Макроструктура сварных соединений, как обычно при стыковой сварке, характеризуется разнозернистостью и искривлением волокон (рис. 4), а также иногда наличием в шве остатков литого металла, шлаков и окислов. Фазовых изменений в шве и в околошовной зоне микроанализом установлено не было.

Рис. 4. Типичная макроструктура сварного соединения (сталь 1Х18Н9Т).

В микроструктуре сварных соединений, как правило, дефектов нет, и ее можно отличить от структуры основного металла только по величине зерна. Крупное зерно наблюдается, как в шве, вследствие перегрева (при оплавлении или подогреве), так и на некотором расстоянии от него, в зоне критической деформации [2] и выявляется после соответствующей термической обработки. Зерно в основном металле всех исследованных марок имело размер 6…8, а в сварном шве и в зоне критической деформации — 2…4.

Ограничение роста зерен в стыковых соединениях возможно при умеренном нагреве и уменьшении пластической деформации при осадке. Однако при этом в стыке часто появляются участки с невыдавленным литым металлом, шлаками и окислами (рис. 5), что недопустимо.

Рис. 5. Микроструктура сварного соединения сплава ЭИ435 с пленкой окислов в стыке. ×1000.

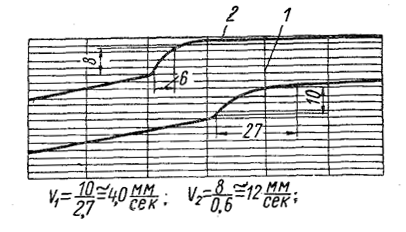

Во избежание образования окислов увеличивались скорости оплавления и осадки (скорость оплавления — за счет изменения профиля кулачка, скорость осадки почти в 3 раза — путем понижения вязкости масла при его подогреве (рис. 6), а также включением масляного насоса с небольшим опережением по отношению к моменту начала осадки).

Рис. 6. Кривые перемещения плиты машины во время осадки при различной температуре масла: 1 - при 12°; 2 - при 25°.

Таким образом, подтвердилось, что основной способ борьбы с окислением — увеличение скоростей оплавления и осадки [3]. Особенно опасен медленный переход от оплавления к осадке.

Все механические испытания образцов проводились после термической обработки и измерения твердости.

Испытание на статическое растяжение проводилось на образцах размером 16×25×300 мм.

Для всех изученных, материалов предел прочности сварного соединения был не ниже 90% от предела прочности основного металла (табл. 3). Около половины испытанных образцов разрушалось вдали от сварного шва.

Таблица 3. Механические свойства основного металла и сварных соединений при комнатной температуре

|

Марка материала |

Статическое растяжение |

Ударное растяжение |

Угол изгиба, град. |

Ударная вязкость, кгм/см |

||||

|

Предел

прочности |

Относительное

удлинение |

Относительное

сужение |

Ударная

работа |

Относительное

удлинение |

Относительное

сужение |

|||

|

1Х18Н9Т |

56,9/56,5 |

50,7/47,5 |

75,2/52,5 |

85,0/56,2 |

48,5/37,6 |

65,5/65,6 |

180/150 |

30,6/22,4 |

|

ЭИ435 |

71,0/65,5 |

43,4/30,5 |

66,0/35,4 |

90,6/49,0 |

44,0/27,2 |

64,0/45,8 |

180/140 |

31,5/22,2 |

|

ЭИ481 |

87,7/91,5 |

16,1/11,7 |

26,2/15,1 |

71,0/50,5 |

26,5/25,0 |

40,5/64,0 |

140/25 |

7,5/7,4 |

|

ЗОХГСА |

123/110 |

11,7/12,0 |

50,0/21,7 |

57,0/40,0 |

25,5/22,0 |

66,5/51,5 |

160/80 |

10,7/5,8 |

|

ЭИ268 |

131,0/128,0 |

6,7/5,5 |

30,0/12,5 |

51,0/32,2 |

24,0/11,2 |

64,0/36,0 |

55/5 |

7,2/2,1 |

|

Примечания: 1. В таблице приведены минимальные значения для трех — пяти образцов. 2. В данной и последующих таблицах в числителе - показатели основного металла, в знаменателе — сварного соединения. |

||||||||

Характеристики пластичности сварных швов также были удовлетворительными.

Испытание на ударное растяжение проводилось на копре мощностью 30 кгм; испытывались гладкие образцы диаметром 5 мм с рабочей длиной 25 мм и стыком посередине. Ударная работа сварных образцов (табл. 3) в среднем оказалась почти в 2 раза ниже, чем у основного металла. Сварные образцы разрушались по зоне крупного зерна. Наибольшее снижение ударной работы показали образцы из стали ЭИ268 и сплава ЭИ435.

Испытание на статический изгиб проводилось на образцах размером 16×25×200 мм с закругленными кромками. Угол загиба в сварных образцах во всех случаях (кроме стали 1Х18Н9Т) был намного меньше, чем у основного металла. Наибольшее снижение угла загиба наблюдалось у образцов из наиболее прочной стали ЭИ268.

Испытание на ударную вязкость проводилось на стандартных образцах сечением 10×10 мм. Значительное снижение ударной вязкости сварных соединений по сравнению с ударной вязкостью основного металла показали наиболее прочные стали (30ХГСА и ЭИ268).

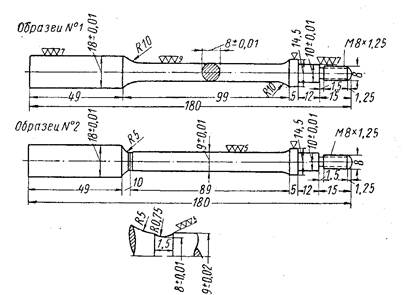

На усталость испытывались гладкие образцы и образцы с надрезом по стыку (рис. 7) на базе 10 млн. циклов. Предел усталости гладких сварных образцов в среднем ниже на 10…15% предела усталости таких же образцов из основного металла и на 5…10% сварных образцов с надрезом (табл. 4).

Рис. 7. Образцы для испытания на усталость.

Таблица 4. Результаты испытания на усталость основного металла и сварных стыковых соединений

|

Марка материала |

Отношение пределов прочности сварного соединения и основного металла, % |

Предел усталости гладких образцов, кг/мм2 |

Отношение пределов усталости сварного соединения и основного металла на гладких образцах, % |

Предел усталости образцов с надрезом, кг/мм2 |

Отношение пределов усталости сварного соединения и основного металла на надрезанных образцах, % |

|

1Х18Н9Т |

97 |

29/27 |

93 |

25/24 |

96 |

|

ЭИ435 |

92 |

35/32 |

91,5 |

23/22 |

95,5 |

|

ЭИ481 |

102 |

37/37 |

100 |

27/22 |

81 |

|

30ХГСА |

90 |

58/54 |

93 |

31/29 |

93,5 |

|

ЭИ268 |

98,5 |

59/49 |

83 |

38,5/32 |

83 |

Кратковременная прочность сварных соединений при высокой температуре составляет не ниже 90% прочности основного металла (табл. 5). Наибольшее снижение прочности показали сварные образцы из стали 30ХГСА и сплава ЭИ435.

Таблица 5. Кратковременная прочность при высокой температуре основного металла и сварных соединений

|

Марка материала |

Температура испытания, град |

Предел прочности, кг/мм2 |

Относительное удлинение, % |

|

1Х18Н9Т |

600 |

38/38,5 |

31/28 |

|

1Х18Н9Т |

700 |

26,8/32,1 |

35,4/16,9 |

|

ЭИ435 |

700 |

38,3/36,0 |

36,2/29,3 |

|

ЭИ435 |

800 |

22,6/20,4 |

43,1/23,2 |

|

30ХГСА |

450 |

84/74,6 |

18,2/12,3 |

|

30ХГСА |

500 |

63,9/58,3 |

21,4/16,8 |

|

ЭИ268 |

500 |

111/112,3 |

12,4/5,9 |

|

ЭИ268 |

600 |

40,5/416 |

24,1/23,6 |

|

Примечание. Каждый показатель соответствует минимальному значению, полученному при испытании трех — пяти образцов. |

|||

Длительная прочность сварных соединений (табл. 6) для сталей 1Х18Н9Т и ЭИ268 не снизилась, а для стали 30ХГСА и сплава ЭИ435 снизилась приблизительно на 20% по отношению к основному металлу. Относительное удлинение во всех случаях было на 5…10% ниже, чем у основного металла. Это можно объяснить тем, что металл сварного соединения, имеющего крупнозернистую структуру, лучше сопротивляется ползучести.

Таблица 6. Характеристики длительной прочности основного металла и сварных соединений

|

Марки материала |

Температура испытания, град. |

Напряжения испытания, кг/мм |

Основной металл |

Сварное соединение |

||

|

Продолжительность до разрушения, час. |

Относительное удлинение, % |

Продолжительность до разрушения, час. |

Относительное удлинение, % |

|||

|

1Х18Н9Т |

600 |

30 |

89,5 |

12,5 |

119 |

11,8 |

|

ЭИ435 |

700 |

11,3 |

131 |

38,2 |

104 |

18,6 |

|

30ХГСА |

450 |

44 |

72 |

25,7 |

58 |

20 |

|

ЭИ268 |

500 |

45 |

61,5 |

25,2 |

72 |

22 |

Следует подчеркнуть, что сварка колец из сплава ЭИ602, содержащего особенно много легкоокисляющихся элементов, образующих тугоплавкие окислы, не дала надежных результатов, несмотря на относительно небольшое сечение колец (1000 мм2), что связано с недостаточными скоростями оплавления и осадки, развиваемыми машиной, на которой производилась сварка.

Выводы

1. При сварке оплавлением с подогревом колец диаметром от 400 до 2000 мм и сечением от 800 до 3000 мм2 из сталей, резко отличающихся по своей структуре, составу и механическими свойствами (1Х18Н9Т, ЭИ268, ЭИ481 и 30ХГСА), а также нихрома (ЭИ435) на машине мощностью 1000 кВА удается обеспечить предел прочности сварного соединения не ниже 90% предела прочности основного металла.

Сварка с подогревом колец этих диаметров может производиться при таких же усилиях осадки, как и сварка прямолинейных заготовок того же сечения.

2. Пластичность сварных соединений исследованных сталей и сплавов ниже, чем у основного металла. Наибольшее снижение пластичности наблюдается у высокопрочных сталей (30ХГСА и ЭИ268).

3. Предел усталости сварных соединений снижается на 5…10% по сравнению с пределом усталости основного металла, по-видимому, из-за значительной разнозернистости металла в зоне сварки. Чувствительность к надрезу у сварных соединений такая же и даже в отдельных случаях меньшая, чем у основного металла.

4. Кратковременная прочность сварных соединений при высоких температурах снижается не более чем на 15% по сравнению с прочностью основного металла, испытанного в одинаковых условиях.

5. Длительная прочность сварных соединений, оцениваемая временем испытания до разрушения, снижается не более чем на 20% по сравнению с соответствующим показателем основного металла.

6. Контроль сварных соединений рекомендуется производить растяжкой колец на 4…5%, а также механическими испытаниями отдельных стыков и исследованием их структуры.

Литература

1. Кочановский Н.Я., Машины для контактной электросварки, Госэнергоиздат, 1954.

2. Химушин Ф.Ф. и др., Структура и свойства сплава ЭИ437, Оборонгиз, 1955.

3. Гельман А.С., Об удалении окисных включений в стыке при контактной сварке оплавлением, «Сварочное производство» № 5, 1956 г.

Источник: журнал «Сварочное производство» № 6, 1957 г.