Контактно-стыковая сварка оплавлением толстостенных труб большого диаметра из стали 12Х1МФ

Инж. П.К. Максимов, инж. Л.И. Россиневич и канд. техн. наук В.Г. Мороз (Иркутский филиал Гипронефтемаша), инж. О.С. Кирюхин и инж. Д.И. Панчуков (Ремонтно-механический завод Ангарского нефтехимического комбината)

Эксперименты по разработке технологии контактно-стыковой сварки оплавлением толстостенных труб диаметром 219X24 мм из стали 12Х1МФ проводили на автоматической контактно-стыковой машине УМАК-ЮО номинальной мощностью 650 кВА и усилием осадки 100 т. Химический состав и механические свойства металла труб удовлетворяют требованиям ЧМТУ/ВНИТИ 670—65 на трубные заготовки.

Оптимальные режимы контактно-стыковой сварки подбирали экспериментальным путем. Вначале на режимах, выбранных по литературным данным и расчетным путем [1…4], сваривали серию пробных стыков оплавлением с прерывистым подогревом. Критерием оценки качества сварки служило отсутствие в плоскости сплавления дефектов - непроваров в виде окисной пленки, незакрытых кратеров, газовых пузырей, трещин и рыхлот по стыку. После получения удовлетворительных результатов на режимах, приведенных ниже, сваривали серию опытных стыков. Всего было сварено и исследовано 16 стыков труб диаметром 219×24 мм.

Параметры режима контактно-стыковой сварки

|

Вторичное напряжение холостого хода, В |

11,4…11,6 |

|

Давление осадки, т |

90…95 |

|

Установочная длина, мм |

200 |

|

Начальная скорость подогрева, мм/сек |

0,6…1,2…1,6 |

|

Скорость подогрева в мм/сек (по истечении 6…7 мин) |

0,6 |

|

Конечная скорость оплавления, мм/сек |

1,1…1,2 |

|

Длина оплавления, мм |

22 |

|

Время сварки, сек |

410…450 |

|

Давление защитной среды, атм |

0,1…0,2 |

В процессе оплавления при сварке труб для зашиты металла от окисления внутрь катушек подавали аргон под давлением 0,1…0,2 ати.

После сварки плоские образцы испытывали на растяжение и угол загиба, замеряли ударную вязкость на продольных образцах с надрезом по плоскости сплавления, твердость на продольных пластинах, а также проводили металлографические исследования. При этом изучение свойств металла сварных соединений производили на стыках после термической обработки т.п.ч. Трубные заготовки из стали 12Х1МФ поставляются в состоянии нормализации с отпуском. Поэтому было принято решение опробовать и применить термообработку стыков т.п.ч. Способ местной электротермообработки сварных соединений труб на РМЗ АНХК успешно применяется в течение ряда лет. Имеются удовлетворительные данные многолетней эксплуатации подобных, сварных соединений труб при повышенных температурах и давлениях водородсодержащих сред.

Опыты по местной термообработке т.п.ч. проводили, на высокочастотной станции МГЗ-102 с помощью одновиткового кольцевого разъемного индуктора. Питание станции т.п.ч. осуществлялось от машинного генератора мощностью 100 кет с частотой тока 2500 Гц. При этом были использованы рекомендации работ [5…8], а также уже имеющийся практический опыт [9] по местной индукционной термообработке т.п.ч. сварных соединений. В табл. 1 приведены принятые режимы термообработки т.п.ч.

Таблица 1

|

Вид термообработки |

Температура нагрева, °С |

Время нагрева до заданной температуры, мин |

Время выдержки при заданной температуре, мин |

Условия охлаждения |

|

Нормализация |

1000 |

8…9 |

15 |

Обдувка снаружи и внутри сухим сжатым воздухом до 500…600° С |

|

Отпуск |

800 |

7…8 |

25 |

На спокойном воздухе |

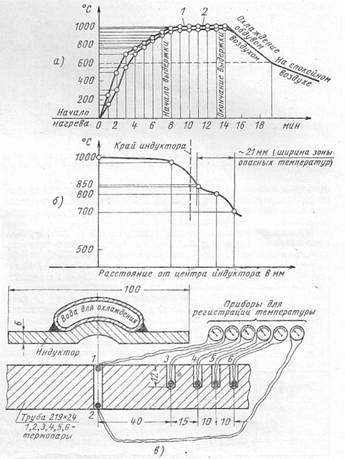

Оптимальный режим настройки высокочастотной станции тина МГЗ-102: Iв.г=2,5 А; U=600 В; Ів.ч=180…190 А; Nинд=20 кВт; Собщ=284 мк/ф. Необходимым и достаточным условием считалось равенство или минимальная разность температур но толщине стенки в зоне нагрева при выдержке с заданной температурой, а также постоянный градиент температур в зоне теплового воздействия при выдержке. Контроль температуры нагрева производили хромель-алюмелевыми термопарами в точках, показанных на рис. 1. Одновременно по показаниям приборов в начале и конце заданной выдержки строили графики распределения температуры по длине трубы для определения зоны нагрева с примерно одинаковой температурой и зоны возможного дополнительного отпуска.

Рис. 1. Температура нагрева при индукционной обработке т. п. ч.:

а — по толщине стенки; б — по длине зоны нагрева; в — схема установки термопар

Перепад в зоне с одинаковой температурой не должен был превышать 50° С, а ширина зоны дополнительного отпуска условно считалась в интервале температур 850…700° С.

Как показали данные механических испытаний (табл. 2), электротермообработка сварной зоны т.п.ч. во всех случаях улучшает свойства сварного соединения и в особенности его пластические и вязкостные свойства по сравнению с результатами испытаний сварного соединения и состояния после сварки. При испытании на растяжение разрыв образцов происходит за зоной дополнительного отпуска.

Таблица 2

|

Клеймо стыка |

Показатели механических свойств металла сварных соединений |

Примечание |

||||

|

|

|

|

|

|

||

|

10 |

46,0…48,0 47,0 |

32,0…34,0 33,0 |

74,0…75,5 74,5 |

15,0…24,2 20,1 |

65…120 100 |

Разрыв

образцов при испытании происходит на расстоянии |

|

11 |

47,0…48,0 47,5 |

32,0…33,0 33,0 |

73,0…75,5 74,5 |

2,75*…25,2 10,0 |

76…120 105 |

|

|

12 |

47,0…47,6 47,0 |

31,0…32,5 32,0 |

74,0…75,1 74,5 |

13,2…18,7 17,7 |

85…110 100 |

|

|

13 |

37,0*…46,5 45,0 |

33,0…33,5 33,0 |

7,9…74,5 73,0 |

6,6…24,5 18,6 |

15*…100 60 |

|

|

* Окисная пленка по плоскости сплавления. |

||||||

В целях исследования влияния местного нагрева на свойства основного металла были проведены испытания образцов на ударную вязкость (типа Менаже), вырезанных в продольном направлении из различных мест по длине зоны теплового воздействия. При этом во всех случаях понижения значения ударной вязкости основного металла труб не наблюдается (табл. 3).

Таблица 3

|

Клеймо стыка |

|

||

|

Надрез на расстоянии от плоскости сплавления, мм |

|||

|

20 |

40 |

60 |

|

|

10 |

27,2 26,9 |

27,9 26,3 |

23,0 23,5 |

|

11 |

29,1 29,0 |

29,7 26,3 |

24,0 25,0 |

|

12 |

26,5 27,2 |

30,7 30,6 |

29,0 25,0 |

|

13 |

20,9 27,2 |

25,6 26,0 |

21,9 24,2 |

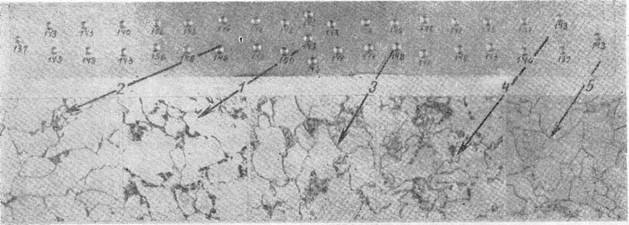

Определяли влияние температуры нагрева и времени выдержки при индукционной термообработке т.п.ч. на твердость металла зоны сварки и околошовной зоны (рис. 2), Твердость металла во всех случаях существенным образом не отличается и практически одинакова для всех стыков.

Рис. 2. Распределение твердости и микроструктура металла стыка после местной индукционной термообработки т.п.ч.:

1 — линия сплавления; 2, 3 — зона нагрева под индуктором; 4 - зона теплового воздействия; 5 — основной металл. × 500

Металлографические исследования показали, что микроструктура зоны сварки, зоны нагрева под индуктором и зоны теплового воздействия практически одинакова и мало отличается от микроструктуры основного металла, не подвергнувшегося индукционному нагреву. Наиболее характерные микроструктуры представлены на рис. 2, б.

Выводы

1. Толстостенные трубы большого диаметра 219×24 мм (F=15000…16000 мм2) из стали 12Х1МФ удовлетворительно свариваются контактно-стыковой сваркой оплавлением. Разработаны и рекомендованы режимы сварки оплавлением труб указанного сечения из стали 12Х1МФ применительно к контактно-стыковой машине УМАК-100.

2. Наиболее технологичным и приемлемым для данного случая следует считать способ местной термообработки т.п.ч.

3. На основании экспериментальных работ выдана соответствующая техническая документация для практического руководства при производстве шпилькообразных ребристых труб Dу=170 из стали 12Х1МФ применительно к условиям Ангарского нефтехимического комбината.

Источник: журнал «Сварочное производство» № 9, 1968г.