Контактная стыковая сварка оплавлением котельных труб

Б.И. Казымов, С.И. Кучук-Яценко (Институт электросварки им. Е.О. Патона АН УССР), В.М. Корсунов, Е.И. Едемский (завод «Красный котельщик»)

В ИЭС им. Е.О. Патана разработаны технология и оборудование для контактной стыковой сварки оплавлением толстостенных труб большого сечения [1]. В настоящей работе изложены результаты опытно-промышленной проверки технологии сварки, а также способов удаления внутреннего и наружного грата. На заводе «Красный котельщик» (г. Таганрог) испытывались соединения труб диаметром 107…159 мм с толщиной стенки 7…20 мм из стали 20К и 12Х1МФ, выполненные на машине К-190Т. Качество сварки по линии сплавления проверялось визуальным осмотром изломов образцов, вырезанных из сварных труб и разрушенных при жестком изгибе, а также металлографическими исследованиями. Механические свойства соединений определялись по результатам испытаний на разрыв, на ударный и статический изгиб при 20° С.

Во всех партиях труб, сваренных на режимах,

указанных в табл. 1, дефекты по линии сплавления не обнаружены, все контрольные

образцы отличались высокими механическими свойствами. Результаты заводских испытаний

приведены в табл. 2, из которой видно, что при сварке углеродистых сталей

ударная вязкость соединений достаточно высокая, поэтому их не нужно подвергать

последующей термической обработке. При сварке низколегированных сталей ударная

вязкость соединений понижается, для толстостенных труб из стали 12Х1МФ ![]() кгм/см2 [1, 2]. В

статье [2] определены основные условия сварки, обеспечивающие повышение ударной

вязкости сварных пластин из низколегированных сталей.

кгм/см2 [1, 2]. В

статье [2] определены основные условия сварки, обеспечивающие повышение ударной

вязкости сварных пластин из низколегированных сталей.

Таблица 1

|

Диаметр свариваемых труб (мм), сталь |

Ux,x1 высокое, В |

Ux,x1 низкое, В |

Vнач, мм/сек |

Vкон, мм/сек |

|

|

Рос, ати (не менее) |

|

150×20 12Х1МФ |

430 |

320 |

0,2 |

1,2 |

12 |

120 |

80 |

|

133×10 12Х1МФ |

420 |

290 |

0,25 |

2,5 |

10 |

80 |

60 |

|

159×12 20Х |

420 |

320 |

0,2 |

1,7 |

11 |

80 |

60 |

|

108×7 20К |

230 |

230 |

0,3 |

3,0 |

8 |

60 |

50 |

Таблица 2

|

Диаметр труб (мм) сталь |

|

|

Примечание |

|

159×18 12Х1МФ |

53,8 |

|

После термообработки (нормализация) |

|

133×10 12Х1МФ |

58,1 |

|

Без термообработки |

|

159×12 20К |

51,2

|

|

|

|

108×7 20К |

53,3 |

- |

|

|

Угол загиба для всех образцов 180°, Тисп=20° С. |

|||

В данной работе указано, что при сварке пластин большой толщины ударная вязкость повышается при сокращении времени сварки и при уменьшении конечного расстояния между зажимными электродами.

Однако при сварке труб

использование технологических

приемов, описанных в работе [2], имеет некоторые особенности. Сократить время

сварки труб указанных типоразмеров оказалось невозможно, так как для получения

доброкачественного соединения, например труб диаметром 159×20 мм,

пришлось повысить удельное давление осадки до 15…20 кг/мм2 и конечную скорость

оплавления до 2,5…3,0 мм/сек. Этот технологический прием был опробован на

секторах трубы диаметром 159×20мм площадью 3500 мм2 при Руд=15

кг/мм2, Vкон=2,5 мм/сек и ![]() сек. При таком режиме ударная вязкость повышается

до

сек. При таком режиме ударная вязкость повышается

до ![]() кгм/см2.

кгм/см2.

Уменьшение конечного расстояния между зажимами также не дало ожидаемого эффекта, ударная вязкость оставалась примерно такой же, как при обычных режимах сварки.

В работе [2] отмечалось, что с сокращением конечного расстояния между зажимными электродами повышается скорость охлаждения стыка после осадки. Это благоприятно отражается на структурных превращениях в зоне сварки.

При двустороннем зажатии пластин температура

на их поверхностях у зажимов обычно соответствует температуре хорошо охлаждаемых

медных электродов и равна 2.![]() 50° С.

50° С.

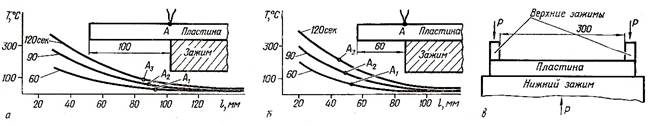

На рис. 1 приведены температурные поля

пластин толщиной 20 мм при сварке с полным односторонним зажатием. Анализ

температурных кривых показывает, что при оплавлении пластин со скоростью v=0,12 мм/сек, напряжении U2x.x=7,5 в и

времени сварки ![]() сек температура на

свободной поверхности над зажимом при

сек температура на

свободной поверхности над зажимом при ![]() мм и

мм и ![]() мм равна

соответственно 95 и 210° С (А3). Следовательно, тот эффект, который

достигается с уменьшением

мм равна

соответственно 95 и 210° С (А3). Следовательно, тот эффект, который

достигается с уменьшением ![]() при сварке пластин с двусторонним зажатием, в

данном случае будет намного ниже, так как снижается скорость охлаждения стыка.

Поэтому ударная вязкость труб после сварки даже при

при сварке пластин с двусторонним зажатием, в

данном случае будет намного ниже, так как снижается скорость охлаждения стыка.

Поэтому ударная вязкость труб после сварки даже при ![]() мм составила

мм составила ![]() кгм/см2.

кгм/см2.

Рис.1. Схема замеров температуры и распределение температурных полей при оплавлении пластин:

а – ![]() мм (общая); б -

мм (общая); б - ![]() мм (общая); полное одностороннее зажатие пластин.

мм (общая); полное одностороннее зажатие пластин.

Наиболее эффективным оказалось ускоренное охлаждение труб сразу после осадки. Стык можно охлаждать с внешней или внутренней стороны, или одновременно с обеих сторон. Опыты показали, что при двустороннем охлаждении достигается наибольшая прокаливаемость металла, однако одностороннее охлаждение также обеспечивает высокое качества шва.

Ускоренное охлаждение стыка производили после удаления грата. Конструкция спрейера должна отвечать определенным технологическим требованиям, главное из которых — непрерывная замена охлаждающей смеси в зоне стыка. В противном случае в нижней его части могут образоваться пароводяные подушки, что приведет к неравномерному охлаждению стыка по периметру трубы и к снижению скорости охлаждения.

Опыты показали, что при сварке труб диаметром

133…159 мм,

![]() мм в качестве охлаждающей

жидкости с успехом можно использовать воду при температуре 20° С и давлении 4…5 атм.

мм в качестве охлаждающей

жидкости с успехом можно использовать воду при температуре 20° С и давлении 4…5 атм.

Ударная вязкость труб из стали 12Х1МФ,

подвергнутых ускоренному охлаждению водой, составляет после отпуска ![]() кгм/см2. Нагрев труб выше точки Ac3 также улучшает

ударную вязкость (табл. 2).

кгм/см2. Нагрев труб выше точки Ac3 также улучшает

ударную вязкость (табл. 2).

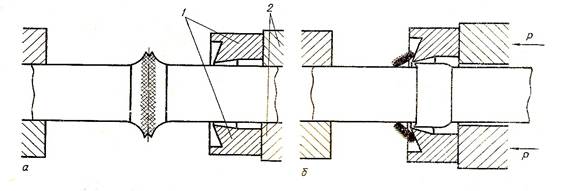

При разработке технологии сварки толстостенных труб были опробованы также различные способы удаления внутреннего и наружного грата [1, 3]. Опыты показали, что наилучшее удаление грата обеспечивают срезающие устройства, расположенные в сварочной машине. На рис. 2 показан сварной стык со снятым наружным и внутренним гратом.

Рис. 2. Стык трубы диаметром 159×20 мм после снятия грата.

Схема удаления наружного грата приведена на рис. 3. Ножи-гратосниматели 1 из стали 3Х2В8 укрепляются на зажимных вкладышах 2 подвижной колонны. Весь цикл удаления грата осуществляется автоматически по заданной программе и состоит из следующих операций: подъем верхнего зажимного вкладыша на установленную величину сразу после осадки; опускание всей колонны (эта операция необходима для симметричного срезания грата по всему периметру трубы, а также во избежание образования задиров в медном токоподводящем вкладыше); срезание грата благодаря перемещению подвижной колонны усилием, равным усилию осадки (в случае необходимости давление может устанавливаться независимо от установленного давления осадки); полное разжатие и возвращение колонны в исходное положение. Высота остающегося усиления шва не превышает 0,5…1,5 мм.

Рис. 3. Удаление наружного града на машине К-190Т:

а – стык до снятия града: б – после снятия града.

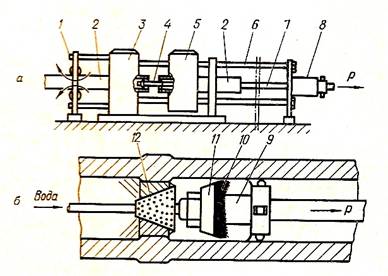

Устройство для удаления внутреннего грата устанавливалось за сварочной машиной и связывалось с ней двумя толстостенными штангами, обеспечивающими достаточную жесткость конструкции при максимальных усилиях нагрузки Р (рис. 4, а). Команда на снятие внутреннего грата поступала с программирующего устройства сварочной машины после удаления наружного грата. Усилие, необходимое для выполнения этой операции, зависит от диаметра ножа и его формы, максимальный диаметр ножей — от допусков на внутренний диаметр труб, а также от разно толинности по длине трубы. Обычно диаметр срезающих ножей на l…3 мм меньше внутреннего диаметра трубы (рис. 4, б). При этом высота остающегося усиления 0,5…1,5 мм. При сварке труб диаметром 159×20 мм усилие для снятия грата Р=20…25 т, уменьшить его можно с помощью фигурных ножей.

Рис. 4. Схема удаления внутреннего грата на машине К-190Т с последующим охлаждением:

а – установка гратоснимателя; б – ускоренное охлаждение стыка после снятия грата; 1- задающий рольганг; 2- трубы перед сваркой; 3 – неподвижная колона машины; 4 – гратосниматель; 5 – подвижная колона; 6 – упорные трубы; 7 – штанга; 8 – цилиндр; 9 – съёмная втулка; 10 – снятый грат; 11 – нож; 12 – спрейер.

После снятия внутреннего грата разводятся зажимы неподвижной колонны, и труба извлекается из машины задающим рольгангом.

Брызги расплавленного металла хорошо удаляются с медной втулки гратоснимателя (рис. 4, б). Однако при значительных повреждениях ее поверхности сделать это сложнее. В таком случае подвергающуюся механическим воздействиям медь можно заменить различными твердыми сплавами. При этом брызги металла легче удалять, если перед сваркой поверхность втулки покрыть защитным материалом, например тонким листовым асбестом. Покрывать защитным материалом можно не всю поверхность втулки, а только ее незначительную часть. Но это требует охлаждения втулки гратоснимателя после каждой сварки.

Выводы

1.Заводские испытания показали, что соединения труб из низколегированных и углеродистых сталей, сваренных на машине К-190Т, надежны и обладают высокими механическими свойствами.

2.Ударная вязкость труб из низколегированных

сталей возрастает после высокотемпературного нагрева (920°С), а также при ускоренном

охлаждении стыка после осадки. В качестве охлаждающей жидкости при сварке труб ![]() мм с толщиной стенки 10…20 мм можно использовать воду при комнатной

температуре.

мм с толщиной стенки 10…20 мм можно использовать воду при комнатной

температуре.

Литература

1. С.И. Кучук-Яценко и др., Контактная стыковая сварка толстостенных труб из теплоустойчивых сталей, «Автоматическая сварка», № 3, 1966.

2. С.И. Кучук-Яценко, Б.И. Казымов, Оптимальный термический цикл при контактной стыковой сварке стали 12Х1МФ, «Автоматическая сварка», № 6, 1967.

3. Н.С. Кабанов, Э.Ш. Слепак, Технология стыковой контактной сварки, «Машиностроение», М., 1970.

Источник: журнал «Автоматическая сварка», № 9, 1972 г.