Контактная сварка остовов сидений автобуса ПАЗ-652Б

Инж. Ю.И. Пискунов, инж. А.М. Тихонов и техник Н.А. Васильева (Павловский автобусный завод им. А.А. Жданова)

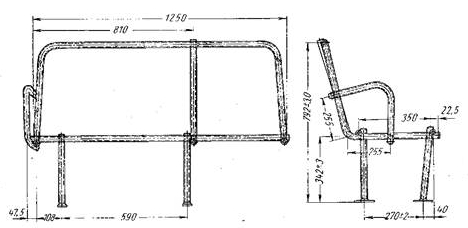

В автомобильной промышленности производится большое количество остовов сидений трубчатой конструкции (рис. 1). Например, на Павловском автобусном заводе им. А.А. Жданова на каждый автобус приходится в среднем 92 стыка трубы с трубой. При годовой программе 9000 автобусов 20% сидений сваривают на конденсаторной установке, а остальные 80% — газовой ручной сваркой.

Сваривать все остовы сидений на одной конденсаторной установке оказалось невозможным из-за трудности ее переналадки.

В целях дальнейшей механизации и снижения трудоемкости сборки и сварки остовов сидений автобуса на заводе был применен контактный метод сварки на точечных машинах МТП-200.

Рис. 1. Остов трехместного сиденья в сборе

Заготовку под точечную сварку (сварная труба диаметром 25×1,5 мм) вырубают на штампе с припуском на сварку, который равен радиусу пересекающей трубы плюс 10 мм для избегания снятия конца трубы. Пересечение труб более двух в одном стыке невозможно. Труба в местах сварки должна быть чистой.

После гнутья, проверки заготовок по шаблону и сварки на конденсаторной машине (деталей опоры ножки с ножкой, поперечины с нижней частью двухместного остова сиденья) производят сборку остовов двухместных сидений непосредственно в приспособлении, смонтированном на хоботе машины МТП-200, и их сварку на той же машине.

Сборку и сварку трехместных сидений производят в следующем порядке: на стационарное приспособление устанавливают по фиксаторам переносное приспособление, в котором собирается и зажимается рычажными зажимами остов сидений. Затем переносное приспособление подают к машине МТП-200 для сварки узлов в следующей последовательности: сварка поперечин со связью и рамой остова, ножки и поперечины подлокотника с рамой остова сиденья.

Все вспомогательные детали остова приваривают газоэлектрической сваркой.

Сборка и сварка пятиместного остова сиденья выполняются так же, как и трехместного.

Программу сварки остовов сидений обеспечивают 4 машины МТП-200, установленные на участке сварки.

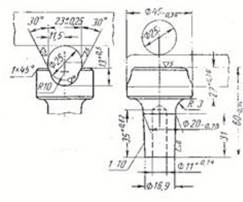

Приспособления

для фиксации положения деталей при сварке выполнены текстолитовыми (для

уменьшения электрических потерь и веса). Электрод для сварки применен

специальный (рис. 2). Исследования процесса точечной сварки трубы с трубой в

заводских условиях позволили установить, что наиболее надежное и прочное

соединение достигается при следующих режимах: вылет свободного конца трубы 10

мм, суммарная осадка трубы при сварке ![]() мм,

усилие на электродах 250…420 кг.

мм,

усилие на электродах 250…420 кг.

Рис. 2. Электрод для сварки труб диаметром 25×1,5 мм.

В

процессе сварки возможны колебания напряжения сети ![]() В,

что отрицательно сказывалось на стабильности качества сварки. Для компенсации

колебаний напряжения сети в цепь реле времени РВЗ-7-1А-2 был включен

микровыключатель, который механически связан с верхним хоботом машины. При достижении

суммарной осадки труб во время сварки, равной

В,

что отрицательно сказывалось на стабильности качества сварки. Для компенсации

колебаний напряжения сети в цепь реле времени РВЗ-7-1А-2 был включен

микровыключатель, который механически связан с верхним хоботом машины. При достижении

суммарной осадки труб во время сварки, равной ![]() мм,

конечный выключатель срабатывает, прекращая подачу сварочного тока.

мм,

конечный выключатель срабатывает, прекращая подачу сварочного тока.

С увеличением напряжения время осадки уменьшается, а с уменьшением напряжения – увеличивается.

Качество сварного соединения зависит от частоты поверхности труб и режима сварки.

Анализ микроструктур показал, что при рекомендованных режимах качество сварки удовлетворительное.

Остовы сидений, выполненные контактной сваркой на точечных машинах МТП-200, значительно долговечнее, их прочность стабильнее, а внешний вид лучше, чем у остовов, выполненных газовой сваркой.

С внедрением данного мероприятия резко улучшились условия труда рабочих. Годовая экономия составляет 18,55 тыс. руб.

Источник: журнал «Сварочное производство», № 5, 1969г.