Контактная сварка деталей неравной толщины, изготовленных из легких сплавов

Алюминиевые сплавы хорошо свариваются контактной точечной сваркой в диапазоне толщин от 0,3+0,3 до 7,0+7,0 мм. Получение качественных сварных точечных соединений из алюминиевых сплавов при соотношении толщин менее 1:2 не представляет особых затруднений. При соотношении более 1:2 не обеспечивается проплавления тонкой детали, так как литая зона сварной точки чрезмерно смещается в толстую деталь, практически не захватывая тонкую.

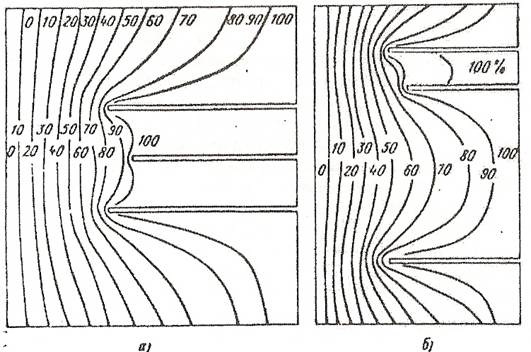

Для оценки распределения плотности электрического тока было использовано моделирование процесса сварки на электропроводной бумаге с помощью электроинтегратора ЭГДА-9/60. К медным шинам, наклеенным на модель участка точечной сварки, от интегратора подводилась разность потенциалов, принятых за 0 и 100%. При помощи щупа наносились точки равного потенциала, соединением которых получаются «линии тока» (эквипотенциальные линии). Установлена заметная разница в распределении потенциалов для сочетания толщин 1:1 и 1:5 (рис. 1), что и является одной из причин смещения литого ядра в толстую деталь соединения.

Рис. 1. Распределения потенциалов в моделях при сочетании толщин 1+1 мм (а) и 1+5 мм (б)

Были исследованы технологические возможности стабилизации величины проплавления в тонкую деталь при точечной сварке алюминиевого сплава Д16Т с соотношением толщин менее 1:5.

Точечная сварка проводилась на машинах МТК-75 и МТПТ-400. Повышение контактного сопротивления на площадке «деталь-деталь» до 160…200 мкОм (при большем наблюдался выплеск) при сопротивлении участка «электрод-деталь» на уровне 15…20 мкОм позволяет стабильно получать не менее 35% проплавления в тонкой детали для соотношения толщин менее 1:5. Однако такое выборочное регулирование контактного сопротивления возможно только на образцах в лабораторных условиях при весьма тщательной и многостадийной химической подготовке поверхности.

Изменение в широких пределах геометрических размеров электродов (радиус сферы и диаметр) не оказало заметного влияния на величину проплавления в тонкую деталь. Применение со стороны тонкой детали электродов из сплавов БрХ и БрХЦр также не привело к стабилизации проплавления в тонкой детали. Электроды из сплава БрНБТ не применялись из-за крайне низкого числа сварок без зачистки электрода.

Для стабилизации проплавления тонкой детали был опробован электрод с центральной вставкой из медного сплава, обладающего большей тепло- и электропроводностью, чем металл самого электрода (например, электрод - из сплава БрНБТ, а вставка - из сплава БрКд-1). Диаметр вставки был выбран в пределах между размерами диаметра холодного контакта «электрод-деталь» и диаметра литого ядра. Это позволило в начальный период сварки при резком возрастании тока осуществлять контакт с деталью только через вставку. В процессе пропускания импульса тока отмечается значительное увеличение диаметра контактной площадки «электрод-деталь» и, как следствие, — резкое падение плотности тока. Этому же моменту соответствует интенсивный рост литого ядра. Электрическое сопротивление жидкого металла приблизительно в 1,5…2 раза больше, чем твердого, что приводит к обтеканию силовыми линиями тока растущего литого ядра и их концентрации не в его центре, а на периферии. Такая картина распределения тока при использовании электродов без вставок приводит к увеличению диаметра литого ядра в толстой детали (или в детали с меньшей электропроводностью), а также - к весьма малой величине проплавления (или непровару) в тонкой детали (или с большей электропроводностью).

Обнаружено, что при использовании электрода со вставкой на образование и рост литого ядра оказывает влияние как контакт рабочей поверхности вставки с деталью, так и поверхность самого электрода. Поскольку электро- и теплопроводность металла самого электрода значительно меньше, чем у материала вставки, то в этом случае практически весь сварочный ток протекает через вставку. Следовательно, сохраняется высокая плотность тока в центре соединения на всем этапе прохождения сварочного тока. Такое изменение кинетики распределения плотности тока обеспечивает требуемую и стабильную величину проплавления в тонкой детали при соотношении толщин менее 1:4 (см. табл. 1).

Таблица 1

|

Сочетание толщин, мм |

Тип сварочной машины |

Материал электрода |

Радиус сферы верхнего и нижнего электрода, мм |

Параметр тока |

Усилие сжатия электрода, Н |

Примечание |

||

|

I св, кА |

tм, с |

Сварочное |

Ковочное |

|||||

|

1+3,5 |

МТК |

БрКд-1 |

50/150 |

32 |

0,02 |

400 |

1000 |

Жесткий режим |

|

1+4 |

МТК |

БрНБТ/БрКд-1 |

100/150 |

35 |

0,04 |

450 |

1200 |

Электрод со вставкой |

|

1+4 |

МТК |

БрКд-1 |

25/150 |

29 |

0,04 |

250 |

1000 |

Электрод с обжимкой |

|

1+5 |

МТК |

БрКд-1 |

100/100 |

44 |

0,05 |

500 |

1400 |

Применение технологического пакета |

|

1+5 |

МТПТ |

БрКд-1 |

100/100 |

50 |

0,14 |

400 |

1200 |

|

Была исследована возможность применения электрода с обжатием периферийной зоны (электрод с обжимкой) со стороны тонкой детали. Установлено, что применение такого электрода позволяет значительно снизить усилие сжатия без опасности образования выплеска и, следовательно, уменьшить теплоотвод в электроды и применить электрод со стороны тонкой детали с радиусом сферы 25…35 мм, что обеспечивает значительное повышение концентрации тока. Электрод с обжатием периферийной зоны позволяет стабилизировать величину проплавления в тонкой детали при соотношении толщин в соединении до 1:4.

При определении влияния жесткости импульса сварочного тока на величину и стабильность проплавления в тонкой детали было установлено, что увеличение жесткости сопровождается заметным ростом проплавления в тонкой детали при соотношении толщин менее 1:3,5. При отношении толщин 1:4 и более увеличение жесткости импульса тока мало влияет на проплавление в тонкой детали.

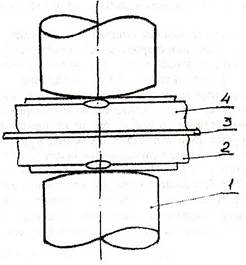

Для обеспечения стабильного проплавления деталей неравномерной толщины на всех типах сварочных машин возможно применение так называемого технологического пакета. По этой схеме (рис. 2) на нижний электрод 1 сварочной машины устанавливают свариваемое изделие 2. В местах постановки сварных точек размещают прокладку 3 из материала, обладающего повышенной электропроводностью (например, медь M1 толщиной 1 мм), а на нее укладывают технологический пакет 4. Марка материала и сечение технологического пакета должны быть одинаковы со свариваемыми изделиями.

Рис. 2. Схема точечной сварки деталей неравной толщины с использованием технологического пакета

В результате симметричного расположения температурного поля в деталях и одинакового отвода тепла в электроды образуются сварные соединения с проплавлением в тонкой детали не менее 40% при соотношении толщин 1:5 и более. При толщине тонкой детали 1 мм стабильно достигался диаметр литого ядра 5 мм, глубина проплавления тонкой детали была в пределах 60…70%. Разрушающая нагрузка на срез составляла 4300 Н.

Достоинством процесса сварки с использованием технологического пакета является возможность применения всех типов сварочных машин, включая машины переменного тока для точечной сварки деталей неравной толщины. Однако этот способ целесообразно применять, по-видимому, только для сварки плоских деталей с небольшими габаритными размерами.

Это интересно

Осадочная горная порода, состоящая из диоксида кремния (кварц) называется песок. Природный песок имеет размер зерен от 0,1 до 5 мм. В зависимости от происхождения песок может иметь различную форму, так пески, образовавшиеся в результате действия водотоков, имеют более округлую форму. В промышленности различают строительный песок, карьерный сеяный песок, карьерный мытый песок и речной. Применяются пески в основном при производстве строительных материалов, стекла, постройке дорог, пескоструйной обработке в строительных работах, изготовлении сварочных материалов, а также при фильтровании и очистке воды.