Особенности анодирования и оксидирования соединений из легких сплавов, выполненных контактной сваркой

В последнее время отдельные конструкции, выполняемые контактной точечной сваркой, с целью повышения коррозионной стойкости оксидируют или анодируют. При травлении сварных конструкций под оксидирование или анодирование в местах отпечатков от электродов появляются потемнения (так называемые «черные» точки). Наличие «черных» точек ухудшает внешний товарный вид конструкций и приводит к заметному понижению коррозионной стойкости в этих местах, особенно для магниевых сплавов. Поэтому почернения в местах отпечатков от электродов, выявляемые после травления, удаляют механическим путем (шабрение, зачистка пневмодрелью с мягким кругом или стеклянной шкуркой). Для отдельных конструкций из магниевых сплавов все сварные швы перед травлением зачищают стеклянной шкуркой.

Исследовали причины появления в местах отпечатков от электродов и провели разработку мероприятий по их устранению, используя образцы и опытные панели из алюминиевого сплава AK4-1 (плакированные и неплакированные) и магниевого сплава МА8. Применялись сочетание «лист+профиль» толщиной 1,5+1,5 мм для алюминиевого сплава и сочетание "лист +лист" толщиной 1,0+1,0 и 1,5+1,5 мм для магниевого сплава. Сварка проводилась на машинах МТПТ-400, МТК-75 (сплав АК4-I) и MTP-1I, МТПУ-300 (сплав МА8). Электроды - из сплава БрКд1. Использовались только химические методы подготовки поверхности под контактную сварку. Величина контактного сопротивления перед сваркой составляла не более 100 мкОм. Микрохимическая неоднородность определялась на установке МАР-1 при скорости движения зонда 0,25 и 1,25 мм/мин. В ряде опытов были использованы технологические прокладки между электродом и деталью из фольги толщиной 0,02 и 0,05 мм. Материал фольги - серебро и припой ПСр 72.

Анализируя влияние различных технологических факторов на количество появляющихся «черных» точек, авторы установили, что между величиной проплавления и количеством "черных" точек существует прямая зависимость. Почернение в местах отпечатков от электродов на сплаве АК4-1 отмечалось только при величине проплавления более 70%. На образцах и опытных панелях с глубиной проплавления менее 70% почернение не возникало. На магниевом сплаве МА8 почернение отмечалось только при глубине проплавления более 55%. Необходимо отметить, что потемнение в местах отпечатков от электродов одновременно с обеих сторон образца отмечалось очень редко. Обычно потемнение наблюдалось на той стороне свариваемых деталей, где проявилась большая глубина проплавления. Смещение литого ядра в ту или другую сторону от плоскости соединяемых деталей (при идентичных толщинах и теплофизических свойствах обрабатываемого материала) происходит, по-видимому, в результате действия эффекта Пельтье и объясняется разностью в интенсивности охлаждения верхнего и нижнего электродов.

Применение технологических прокладок между электродом и деталью практически полностью устраняет потемнение в местах отпечатков от электродов. Это связано с тем, что при использовании технологических прокладок исключается прямой контакт между свариваемым сплавом и медным электродом.

При сварке неплакированных образцов из сплава AK4-1 на машинах МТПТ-400 и МТК-75 (сварка по 100 точкам, глубина проплавления 50…80% без использования технологических прокладок), как было обнаружено, количество мест потемнения заметно больше. Аналогично этому при выполнении сварки магниевого сплава МА8 на машинах МТР-1 и МТПУ- 300 количество мест потемнения обнаружено больше при сварке на машине МТПУ-3000. Это связано с тем, что при сварке на конденсаторных машинах (МТК-75 и МТР-1) время нарастания тока до максимума составляет 0,02…0,03 сек., а на машинах МТПТ-400 и МТПУ-300 – 0,1…0,15 сек (время прохождения тока). Следовательно, время нагрева и расплавления металла на конденсаторных машинах в 5…7 раз меньше, чем на машинах переменного тока и на машинах типа МТПТ-400. Работа сварочных машин типа МТПТ-400 и МТПУ-300 в значительной степени зависит от колебаний питающей сети, работы выпрямительного блока и т.д. Все это определяет относительно большой разброс глубины проплавления. Конденсаторные машины лишены этих недостатков и обеспечивают стабильное выполнение проплавления.

При сварке плакированных образцов из сплава АК4-1 с величиной плавления 70…85% (сварка на машинах МТК-75 и МТПТ-400 без технологической прокладки) потемнения не появлялись. Это связано с тем, что плакированный слой чистого алюминия имеет радикально отличные от основы плакировки механические и теплофизические свойства. Так, в частности, удельное сопротивление чистого алюминия в два раза меньше, а теплопроводность в 1,7 раза больше, чем у сплава АК4-1. Предел текучести плакирующего слоя почти в 5 раз меньше, чем у основы. Наличие плакирующего слоя облегчает деформационные процессы в зоне контакта «электрод-деталь», увеличивает фактическую площадь контакта. Кроме того, пассивная пленка на плакированных листах имеет гораздо лучшее качество, в частности, она более однородна. Все это вместе взятое снижает температуру в зоне контакта «электрод-деталь» и уменьшает массоперенос. Таким образом, наличие плакирующего слоя предохраняет от потемнений в местах отпечатков, вызываемых воздействием электродов. Однако, как было отмечено выше, потемнения отмечаются как со стороны листа, так и со стороны профиля. Прессованные профили поставляются без плакировки, следовательно, применение листов с плакирующим слоем не решает проблему потемнения полностью, но позволяет ликвидировать «черные» точки со стороны листа.

Определенное влияние на количество «черных» точек оказывают режимы травления под оксидирование и анодирование. При увеличении времени травления или температуры раствора наблюдается заметное увеличение числа «черных» точек. Поэтому строгая регламентация режимов травления поверхности узлов после сварки, наряду с вышеуказанным, является важным фактором, исключающим появление «черных» точек. Так, для алюминиевых сплавов операцию травления в растворе фосфорной кислоты и фторсиликата натрия рекомендуется проводить в течение не более чем двух минут при температуре 18…22°С.

На образцах без плакирующего слоя при величине глубины проплавления 45…55% на поверхности отпечатка не отмечается концентрационной неоднородности по меди, никелю и железу. В зоне термического влияния вокруг сварной точки выпадения фаз также не наблюдалось. На образцах без плакировки с величиной глубины проплавления порядка 80% и более на поверхности отпечатка наблюдаются резкие концентрационные пики меди. Содержание меди в ее «пиковой» концентрации составляет от 15 до 80%, что в 10…40 раз больше, чем в массиве сплава. Глубина проникновения меди в поверхностные слои сплава колеблется от 5 до 50 мкм.

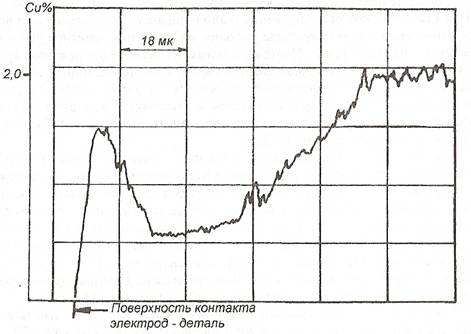

На образцах с плакирующим слоем наблюдается специфическая картина распределения меди по сечению сварного соединения. В массиве сплава отмечается равномерное распределение меди, плавное снижение ее концентрации до уровня фона в плакирующем слое и концентрационные «пики» ее скопления на поверхности отпечатка. Содержание меди на поверхности отпечатка при наличии плакирующего слоя не превышает 1,5-3,0 %, что в 10-30 раз меньше, чем на неплакированных образцах при одной и той же величине технологического проплавления (порядка 70…90%). Плавный спад концентрации меди в плакирующем слое, исследуемом со стороны металла основы, связан с диффузией меди из массива сплава в плакирующий слой при термообработке.

При исследовании микрохимической неоднородности по поверхности отпечатка «электрод-деталь» (без наличия плакирующего слоя) отмечаются резкие концентрационные "пики" содержания меди. Такое содержание меди в «пиках» ее концентрации достигает 80%. Расстояния между концентрационными "пиками" содержания меди составляет от 50 до 100 мкм. Наличие скачкообразного распределения меди в массиве поверхности отпечатка связано с тем, что технологический контакт пары «электрод-деталь» осуществляется по фактическим пятнам такого контакта, геометрические размеры которых и задают области повышенного содержания меди. Кривые распределения меди по поверхности отпечатка и по сечению выполненного соединения для магниевого сплава МА8 практически аналогичны тем, что приведены на рис. 1 для сплава АК4-1.

Рис. 1. Распределение меди по сечению образца в зоне контакта «электрод-деталь»

С учетом вышесказанного, а также принимая во внимание факт появления потемнений только в центральной зоне контактной площадки «электрод-деталь», процесс возникновения «черных» точек можно объяснить следующим образом. При сварке на поверхности контакта «электрод-деталь», в зависимости от преимущественного развития в них физико- механических и химических процессов, можно выделить две зоны. Первая зона — это периферийная зона контакта, где происходит интенсивный перенос алюминия или магния на поверхность электродов. Это явление связано с повышенной пластической деформацией в данной области. Вторая зона - это центральный участок контакта, где наблюдается переход меди на поверхность деталей. Такое явление может быть объяснено уже не результатом механического взаимодействия контактирующих пар, а развитием диффузионных процессов в зоне контакта. В центральной зоне контакта в результате химических реакций, протекающих непосредственно на поверхности контактируемой пары, процессы реактивной диффузии протекают гораздо интенсивнее по сравнению с явлением диффузии в чистом металле. Это приводит к значительному проникновению меди в свариваемый металл. Таким образом, достигается металлическая связь между медью и алюминием или медью и магнием. Следовательно, при определенных условиях нейтральная зона контакта содержит в своем поверхностном слое химические соединения меди, которые, являются активной катодной фазой по отношению к свариваемому сплаву, что приводит к повышению травимости этих участков в растворах кислот. Следствием всех этих процессов и является появление зон потемнений, или так называемых «черных» точек, на контактной площадке «электрод-деталь».

Гораздо большее число «черных» точек наблюдается на поверхности деталей из материала магниевых сплавов, чем из алюминиевых. Это объясняется рядом причин:

1. Пассивная пленка на магниевых сплавах менее плотная и прочная и легко разрушается в местах фактических пятен контакта;

2. Коэффициент теплопроводности магниевых сплавов меньше, чем алюминиевых сплавов;

3. Разность потенциалов при травлении для пары «магний-медь» выше, чем для пары «алюминий-медь». С учетом этого при сварке отдельных ответственных узлов из магниевых сплавов, по-видимому, целесообразно применение удаляемых технологических прокладок.

С учетом вышесказанного, логично полагать, что основной причиной появления потемнений в местах отпечатков от контакта с электродами при проведении травления для последующего оксидирования или анодирования поверхности является диффузионное проникновение меди с поверхности электрода в подповерхностный слой свариваемого материала. Результат такой диффузии - увеличение химической неоднородности данного участка, что инициирует повышение травимости материала в растворах кислот. При этом следует отметить то обстоятельство, что такие потемнения возникают только в точках контакта, имеющих величину проплавления более 70%, что особенно свойственно материалу алюминиевого сплава АК4-1, и более 55% - для магниевого сплава МА8.

Строгая регламентация технологического процесса сварки - соблюдение величины проплавления не более 70% (для материала алюминиевых сплавов) и 55% (для магниевых сплавов), выбор «жестких» режимов сварки (с использованием конденсаторных машин типа МТК-75, МТК-6301, МТР- 1 и т.д.), в сочетании с оптимальными режимами травления деталей после выполнения сварки — все это позволяет полностью исключить возникновение таких «черных» точек.

Это интересно

Для транспортировки под давлением, для передачи рабочего усилия моторных, гидравлических жидкостей, газообразных сред (минеральное масло, жидкое топливо, водяная эмульсия, конденсат, газ, хладагент и др.) применяются специальные рукава высокого давления. Как правило, они изготовлены из резиновых трубок, помещенных одна в другую и армированные металлическими оплетками. Для соединения трубки снабжаются специальными фитингами. Однако в некоторых случаях наличие подобной оплетки бывает недостаточно. При эксплуатации в экстремальных условиях давлений и рабочих температур применяются металлорукава высокого давления. Металлорукав высокого давления изготавливается путем сворачивания по спирали стальной ленты с последующей контактной шовной сваркой. Диаметр металлорукавов высокого давления находится в диапазоне от 6 до 350 мм, а длина от 250 до 6000 мм. Изготавливают металлорукава из нержавеющей ленты толщиной порядка 0,15…0,4 мм.