Контроль электродов и приспособлений при контактной сварке

Электроды (ролики) являются рабочим инструментом сварочной машины, от них во многом зависит качество точечных и роликовых соединений. Основная характеристика электродов — их стойкость, т.е. сохранение формы и размеров рабочей поверхности и отсутствие прилипания электродов к поверхности деталей (последнее характерно для легких сплавов и металлов с покрытиями) в процессе сварки.

Стойкость при сварке на неизменном режиме конкретных деталей определяется, в основном, свойствами материала электродов. Медные сплавы, предназначенные для электродов, должны строго соответствовать рекомендуемым для сварки определенного металла. Перед изготовлением электродов заготовки медных сплавов контролируют на твердость. Если электроды в процессе изготовления подвергаются нагреву (термической обработке), в результате которого могут измениться механические свойства материала, то твердость измеряют на готовых электродах (в месте, исключающем повреждение рабочей поверхности).

Когда есть сомнение в марке сплавов для электродов, следует провести спектральный анализ на основные легирующие элементы (табл. 1) и контроль электропроводности. Последний выполняют при помощи прибора-измерителя электропроводности типа ИЭ-1. Данные, полученные в результате контроля, обычно позволяют определить марку неизвестного сплава для электродов.

Таблица 1. Медные сплавы для электродов и роликов

|

Сплав |

Легирующие элементы, % |

Электропроводность в % от электропроводности меди |

НВ, кгс/мм2 |

|

Кадмиевая медь МК |

0,9…1,2 Cd |

85…95 |

100…120 |

|

Хромокадмиевая бронза Мц5Б |

0,25…0,45 Cr 0,17…0,35 Cd |

85…90 |

110…125 |

|

Хромовая бронза Бр.Х |

0,4…1,0 Сг |

80…85 |

120…130 |

|

Хромоалюминиевомагниевая бронза Мц4 |

0,4…0,7 Cr 0,1…0,25 Al 0,1…0,25 Mg |

70…75 |

120…140 |

|

Бронза Бр.НБТ |

1,4…1,6 Ni 0,2…0,4 Ве 0,05…0,15 Ті |

50…55 |

170…230 |

О пригодности медных сплавов для изготовления электродов, при условии получения литой зоны заданных размеров без дефектов можно судить по их стойкости. Ниже в качестве примера приведена стойкость электродов (число точек, выполненных без зачистки рабочей поверхности) из различных медных сплавов при точечной сварке алюминиевого сплава Д16АТ толщиной 1+1 мм:

|

Сплав |

Стойкость точек |

|

Кадмиевая бронза |

225 |

|

Хромовая бронза |

60 |

|

Хромоциркониевая бронза |

135 |

Следует отметить, что стойкость электродов в данном случае определяется не только электропроводностью, но и химическим составом медных сплавов. Так, несмотря на самую большую стойкость кадмиевая бронза имеет электропроводность меньшую, чем хромоциркониевая бронза, соответственно 87 и 97% электропроводности меди.

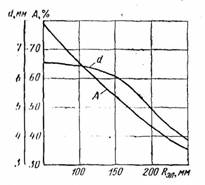

Форма и размеры рабочей поверхности

электродов и роликов оказывают большое влияние на величину и расположение литой

зоны соединений. Эти факторы имеют особенно важное значение при сварке деталей

неравной толщины и из металлов с различными физическими свойствами. Опыт

показывает, что наиболее частой причиной ухудшении качества сварки является

износ (увеличение) рабочей поверхности электродов. На рис. 1 показано изменение

литой зоны, диаметра ![]() и проплавления

и проплавления ![]() при точечной

сварке электродами с различной сферой рабочей поверхности.

при точечной

сварке электродами с различной сферой рабочей поверхности.

Рис. 1. Зависимость

диаметра ![]() и проплавления

и проплавления ![]() от радиуса

сферы электродов

от радиуса

сферы электродов ![]() при точечной сварке сплава АМг6

толщиной 1,5+1,5 мм

при точечной сварке сплава АМг6

толщиной 1,5+1,5 мм

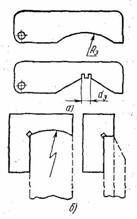

Рабочую поверхность электродов контролируют после их изготовлении и периодически в процессе сварки. Рекомендуется проводить контроль: для нормальных электродов и роликов через 2000 точек и 30 м шва; для фигурных электродов малого сечения через 500…1000 точек. Рабочую поверхность электродов и роликов контролируют шаблонами (рис. 2). В случае плоской рабочей поверхности контроль можно производить по отпечатку на каком-либо мягком материале (картоне, свинце), который с небольшим усилием прижимают к поверхности электрода. Рабочая поверхность роликов должна быть расположена определенным образом по отношению к оси вращения, поэтому для контроля применяют шаблоны, показанные на рис. 2, б, которые базируются по торцу ролика. При износе электродов допускается увеличение размеров: для плоской рабочей поверхности до 15%, для сферической до 30% от номинального размера. При сварке деталей неравной толщины, металлов с резко различными свойствами и пластичных металлов (АМцАМ) допуски должны быть меньше.

Рис. 2. Контроль рабочей поверхности электродов и роликов:

а — контрольные шаблоны;

б — контроль рабочей поверхности роликов

В процессе работы вследствие переточек электродов уменьшается расстояние от рабочей поверхности до дна охлаждающего канала. При малой величине этого расстояния возможна деформация (продавливание) рабочей поверхности электрода и дефекты сварки. Поэтому на рабочей части электрода целесообразно иметь контрольную риску, свидетельствующую об окончании использования данного электрода. Нормально предел использования рабочей части электрода составляет 25…30% исходного размера.

В процессе длительной эксплуатации сварочной машины на внутренней поверхности каналов водяного охлаждения осаждаются соли и ржавчина и их сечение может значительно уменьшаться, в связи с чем ухудшится охлаждение электродов, особенно при сварке на мягких режимах с большим темпом работы. В случае плохого охлаждения электродов рекомендуется проверить расход воды, поступающей в электрододержатель, который должен быть не менее 1; 1,5; 2,3 и 4,3 л/мин соответственно для электродов диаметром 16, 20, 25 и 32 мм при работе машины с номинальными ПВ и током.

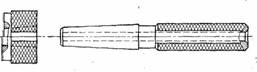

При изготовлении и эксплуатации электродов и электрододержателей необходимо следить за размерами и состоянием поверхности конусной посадочной части. Износ или неправильные размеры мест посадки вызывают течь воды, нагрев из-за повышения сопротивления и затрудняют съем электродов. Периодический контроль конусного хвостовика электродов и конусного отверстия электрододержателя производят специальными калибрами (рис. 3). Калибр для электрододержателя имеет внутреннее отверстие, что позволяет выполнять контроль конуса не удаляя из электрододержателя трубку охлаждения.

Контроль загрязнения рабочей поверхности

электродов и роликов обычно производят визуально по степени потемнения

поверхности сварных точек и роликовых швов. Известны устройства, прекращающие

сварку и сигнализирующие о необходимости зачистки электродов по выполнении

заданного числа точек или метров шва. Однако эти устройства не имеют обратной

связи и непосредственно не реагируют на загрязнение рабочей поверхности.

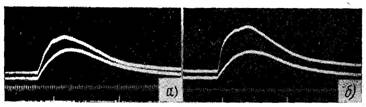

Исследованиями установлено, что при сварке легких сплавов (алюминиевых и

магниевых) величина падения напряжении ![]() на свариваемых деталях связана со

степенью загрязнения электродов. На рис. 4 приведены осциллограммы

на свариваемых деталях связана со

степенью загрязнения электродов. На рис. 4 приведены осциллограммы ![]() и

и ![]() при точечной сварке сплава Д16АТ на

конденсаторной машине МТК-75. Разница в амплитуде

при точечной сварке сплава Д16АТ на

конденсаторной машине МТК-75. Разница в амплитуде ![]() дли чистого электрода и загрязненного

(после 60 точек) составляет около 15%; поверхность образцов была зачищена

проволочной щеткой. Еще большее увеличение

дли чистого электрода и загрязненного

(после 60 точек) составляет около 15%; поверхность образцов была зачищена

проволочной щеткой. Еще большее увеличение ![]() при загрязнении поверхности электродов

имело место при сварке магниевых сплавов. Таким образом контроль

при загрязнении поверхности электродов

имело место при сварке магниевых сплавов. Таким образом контроль ![]() при сварке легких сплавов позволяет

судить о степени загрязнения электродов.

при сварке легких сплавов позволяет

судить о степени загрязнения электродов.

Рис. 3. Конусные калибры для контроля электродов и электрододержателей

Рис. 4. Осциллограммы ![]() и

и ![]() при точечной сварке сплава ДК5АТ

толщиной 1,2+1,2 мм на машине МТК-75:

при точечной сварке сплава ДК5АТ

толщиной 1,2+1,2 мм на машине МТК-75:

а — первая точка;

б — 60-я точка

После установки электродов и роликов на машину контролируют их расположение относительно друг друга: центры рабочих поверхностей электродов должны совпадать с точностью 0,5 мм, а плоские рабочие поверхности быть параллельными. Установка роликов должна обеспечивать совпадение их плоскостей вращения, в противном случае оси нахлестки деталей при сварке будут смещаться.

Для механизации точечной и роликовой сварки используют различные приспособления, которые обычно связаны со сварочной машиной или со свариваемыми деталями и поэтому могут оказывать влияние на качество сварки. Контроль приспособлений вначале выполняют без включения цикла сварки, наблюдая за правильностью работы отдельных узлов, особенно тех, которые обеспечивают закрепление и перемещение деталей относительно электродов машины в процессе сварки. При этом необходимо проверить, нет ли случайных контактов элементов приспособления или свариваемого узла с токоведущими частями машины, которые могут вызвать шунтирование тока, протекающего через зону сварки. Если части приспособлений, находящиеся или перемещающиеся при сварке в рабочем пространстве машины, выполнены из ферромагнитного материала, устанавливают степень уменьшения сварочного тока с тем, чтобы вручную или автоматически поддерживать заданное его значение. Если приспособление автоматически выполняет и сборку деталей под сварку, то контролируют форму, размеры, зазоры собранного узла.