Контроль подготовки поверхности и сборки деталей при контактной сварке

Состояние поверхности деталей оказывает значительное влияние на выделение тепла в контактах электрод—деталь и деталь—деталь, отвод тепла в электроды, а в отдельных случаях на формирование литой зоны соединений. При наличии на поверхности жаропрочных сплавов тугоплавких окисных пленок они остаются на границе литой зоны (рис. 1, а), снижая прочность соединений. Окисные пленки, образовавшиеся в процессе прокатки или термической обработки металла до сварки, могут присутствовать даже в центральной части литой зоны (рис. 1, б). Если с момента пассивации стальных деталей до сварки проходит значительный срок, то образовавшаяся пленка также частично остается нерасплавленной на границе литой зоны (рис. 1, в). Аналогичное явление, когда в литой зоне соединений находится нерасплавившаяся плакировка, наблюдается при точечной и роликовой сварке алюминиевых сплавов, особенно АМг6 (рис. 2).

Рис. 1. Окисные пленки в литой зоне соединений:

а — сплав ЭП99; б — сплав ВЖ101; в - сталь ВНС2

Подготовку поверхности металла под сварку выполняют двумя основными способами: механической или химической обработкой. Качество подготовки металла характеризуется чистотой поверхности и наличием на ней различных пленок (в том числе пассивирующих). У деталей, нахлестка которых имеет механическую обработку (точение, фрезерование и т. п.), контролируют чистоту поверхности. Рекомендуется, чтобы шероховатость поверхности была не ниже 4-го и 5-го классов чистоты по ГОСТу 2789—59 соответственно для сталей (черных сплавов) и легких сплавов. После механической зачистки подготовку поверхности достаточно контролировать путем сравнения с эталоном. Поверхность нахлестки должна иметь металлический блеск или равномерный матовый оттенок.

Чтобы исключить дефекты, связанные с наличием в литой зоне плакирующего слоя (рис. 2), последний при толщине деталей из сплава АМг6 более 2 мм стравливают до подготовки поверхности. Контроль полноты удаления плакирующего слоя выполняют по макрошлифу (при увеличении 10…15 раз) либо визуально. Матово-серый цвет указывает на то, что плакирующий слой не удален; мелкополосчатая поверхность характерна для случая, когда плакирующий слой остался в углублениях проката. При полном удалении плакировки поверхность детали имеет равномерный светло-серебристый цвет.

Рис. 2. Плакирующий слой в литой зоне соединений сплава АМг6:

а — точечная сварка; б — роликовая сварка

Подготовка поверхности путем химической обработки является достаточно сложным комплексом процессов (обезжиривание, травление, пассивация и т.п.), от правильного выполнения которых зависит качество поверхности под сварку, особенно легких сплавов. Поэтому необходимо контролировать как технологический режим операций химической обработки, так и составы растворов, в которых обрабатывают детали. Рекомендуется один раз в неделю контролировать химический состав ванн для подготовки поверхности легких сплавов и один раз в месяц — предельные концентрации продуктов травления в ваннах, а также рН воды, в которой промывают детали. Такой контроль экономически оправдан, так как незамеченные отклонения могут вызвать дефекты при сварке, устранение которых связано с большей затратой времени и средств, чем процесс контроля.

В производстве возможны случаи повторной

химической обработки поверхности. При этом на деталях из алюминиевых сплавов с

пониженной коррозионной стойкостью (дуралюминов) следует контролировать толщину

плакирующего слоя алюминия, которая должна быть не менее 50% его толщины в

состоянии поставки. Исследованиями и производственным опытом установлено, что

достаточно объективной характеристикой качества подготовки поверхности деталей

под точечную и роликовую сварку является контактное сопротивление ![]() . Для измерения

. Для измерения ![]() детали или контрольные образцы

совмещают, как при сварке, зажимают между электродами с определенным усилием и

измеряют сопротивление участка между электродами. Величина

детали или контрольные образцы

совмещают, как при сварке, зажимают между электродами с определенным усилием и

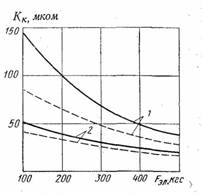

измеряют сопротивление участка между электродами. Величина ![]() различна для разных металлов и состояния

поверхности (табл. 1), а также существенно зависит от усилия сжатия электродов

(рис. 3). Если детали из одного металла, то измерять

различна для разных металлов и состояния

поверхности (табл. 1), а также существенно зависит от усилия сжатия электродов

(рис. 3). Если детали из одного металла, то измерять ![]() можно на одинарной толщине (детали или

образца). В табл. 2 приведены рекомендуемые усилия сжатия и радиусы сферы

рабочей поверхности электродов, используемые при измерении

можно на одинарной толщине (детали или

образца). В табл. 2 приведены рекомендуемые усилия сжатия и радиусы сферы

рабочей поверхности электродов, используемые при измерении ![]() различных металлов. Усилие электродов

периодически контролируют динамометрами.

различных металлов. Усилие электродов

периодически контролируют динамометрами.

Таблица 1. Контактное сопротивление некоторых

металлов толщиной 1+1 мм в мкОм (![]() = 500 кгс;

= 500 кгс; ![]() = 100 мм)

= 100 мм)

|

Марка металла |

Поверхность металла |

|

|

в состоянии поставки |

после механической зачистки |

|

|

30ХГСА |

880…1000 |

520…600 |

|

ВНС2 |

700…900 |

560…600 |

|

ОТ4 |

800…900 |

260…290 |

|

ВЖ98 |

360…420 |

300…310 |

|

ЭИ437Б |

320…360 |

260…300 |

|

СН3 |

520…680 |

320…350 |

|

Л62 |

130…220 |

20…22 |

|

Д16АТ |

|

23…32 |

|

АМцАМ |

|

18…20 |

|

МА2—1 |

— |

40…44 |

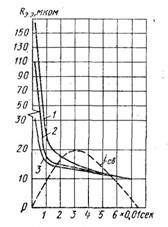

Рис. 3. Зависимость ![]() от усилия

от усилия ![]() сплав Д16АТ, толщиной 1,5+1,5 мм:

сплав Д16АТ, толщиной 1,5+1,5 мм:

1 — химическая обработка поверхности;

2 — зачистка проволочной щеткой;

— два образца; ----- один образец

Таблица 2. Рекомендуемые значения усилия ![]() и радиуса сферы

и радиуса сферы ![]() электродов при измерении контактного

сопротивления

электродов при измерении контактного

сопротивления

|

Толщина металла, мм |

|

|

|

|

Стали, титан, жаропрочные сплавы |

Алюминиевые, магниевые, медные сплавы |

||

|

От 0,3 до 0,8 |

От 0,3 до 1,0 |

250 |

75 |

|

Св. 0,8 до 2,0 |

Св. 1,0 до 2,5 |

500 |

100 |

|

Св. 2,0 до 3,0 |

Св. 2,5 до 4,0 |

1000 |

150 |

|

Св. 3,0 |

Св. 4,0 |

1500 |

250 |

Электроды изготовляют из тех же медных

сплавов, что и при сварке данных металлов, например кадмиевой меди для случая

легких сплавов. В процессе измерения ![]() необходимо поддерживать чистоту и форму

рабочей поверхности электродов. Рабочую поверхность зачищают абразивной шкуркой

№ 10…12, обернутой вокруг резиновой пластины толщиной 15…20 мм.

необходимо поддерживать чистоту и форму

рабочей поверхности электродов. Рабочую поверхность зачищают абразивной шкуркой

№ 10…12, обернутой вокруг резиновой пластины толщиной 15…20 мм.

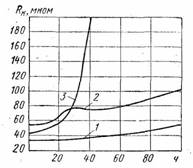

Величина ![]() подготовленных к сварке деталей обычно

не остается неизменной, а повышается с течением времени. Степень увеличения RK

зависит от марки металла и способа подготовки поверхности (рис. 4). Для

металлов, у которых

подготовленных к сварке деталей обычно

не остается неизменной, а повышается с течением времени. Степень увеличения RK

зависит от марки металла и способа подготовки поверхности (рис. 4). Для

металлов, у которых ![]() существенно увеличивается в процессе

хранения, необходимо контролировать допустимый срок от подготовки поверхности

до окончания сварки данных деталей. Для этой цели на деталях, прошедших

подготовку поверхности, ставят клеймо с указанием времени окончания операции.

Необходимо также контролировать сроки хранения пассивированных стальных

деталей, у которых

существенно увеличивается в процессе

хранения, необходимо контролировать допустимый срок от подготовки поверхности

до окончания сварки данных деталей. Для этой цели на деталях, прошедших

подготовку поверхности, ставят клеймо с указанием времени окончания операции.

Необходимо также контролировать сроки хранения пассивированных стальных

деталей, у которых ![]() существенно не возрастает со временем,

но свойства пассивирующей пленки изменяются: она делается более прочной и

тугоплавкой (см. рис. 1, в).

существенно не возрастает со временем,

но свойства пассивирующей пленки изменяются: она делается более прочной и

тугоплавкой (см. рис. 1, в).

Повышенные значения ![]() (у легких сплавов более 150 мкОм)

вызывают общее возрастание сопротивления зоны сварки

(у легких сплавов более 150 мкОм)

вызывают общее возрастание сопротивления зоны сварки ![]() (рис. 5), что создает дополнительное

тепловыделение в контактах электрод—деталь, а следовательно, и интенсивное

загрязнение рабочей поверхности электродов, что снижает производительность

сварки. В связи с этим другим критерием качества подготовки поверхности легких

сплавов является число сварных точек или метров роликового шва, выполненных без

зачистки рабочей поверхности электродов (роликов). Указанный критерий наиболее

полно позволяет судить о качестве поверхности деталей, так как он зависит не

только от сопротивления пленок на поверхности деталей (величины

(рис. 5), что создает дополнительное

тепловыделение в контактах электрод—деталь, а следовательно, и интенсивное

загрязнение рабочей поверхности электродов, что снижает производительность

сварки. В связи с этим другим критерием качества подготовки поверхности легких

сплавов является число сварных точек или метров роликового шва, выполненных без

зачистки рабочей поверхности электродов (роликов). Указанный критерий наиболее

полно позволяет судить о качестве поверхности деталей, так как он зависит не

только от сопротивления пленок на поверхности деталей (величины ![]() ), но и от их свойств, влияющих на

интенсивность переноса металла на поверхность электродов. Например, при

механической зачистке поверхности алюминиевых сплавов проволочной щеткой

составляет 20…40 мкОм, однако известно, что рабочая поверхность электродов при сварке

таких деталей загрязняется быстрее, чем в случае травленых деталей, имеющих

значительно более высокий

), но и от их свойств, влияющих на

интенсивность переноса металла на поверхность электродов. Например, при

механической зачистке поверхности алюминиевых сплавов проволочной щеткой

составляет 20…40 мкОм, однако известно, что рабочая поверхность электродов при сварке

таких деталей загрязняется быстрее, чем в случае травленых деталей, имеющих

значительно более высокий ![]() . В табл. 3 приведены данные о числе

точек, выполненных без зачистки электродов при сварке сплава Д16АТ толщиной

1,2+1,2 мм электродами из кадмиевой бронзы МК на машине МТК-75.

. В табл. 3 приведены данные о числе

точек, выполненных без зачистки электродов при сварке сплава Д16АТ толщиной

1,2+1,2 мм электродами из кадмиевой бронзы МК на машине МТК-75.

Таблица 3. Число сварных точек, выполненных без зачистки электродов в зависимости от способа подготовки поверхности (сплав Д16АТ, толщина 1,2+ 1,2 мм)

|

Способ подготовки поверхности |

|

Число точек |

|

Зачистка щеткой |

20…30 |

125 |

|

Травление |

150…250 |

175 |

|

Травление с пассивацией |

80…100 |

285 |

|

Травление с протиркой поверхности спиртом |

80…100 |

360 |

Рис. 4. Изменение ![]() в процессе хранения деталей:

в процессе хранения деталей:

1 — сплав АМцАМ, химическая обработка поверхности;

2 — сплав Д16АТ, химическая обработка поверхности;

3 — сплав Д16АТ, зачистка проволочной щеткой

Рис. 5. Изменение ![]() в процессе точечной сварки сплава

Д16АТ, толщиной 1,5+1,5 мм:

в процессе точечной сварки сплава

Д16АТ, толщиной 1,5+1,5 мм:

1 - ![]() ;

;

2 - ![]() ;

;

3 - ![]()

Следует отметить, что результаты

контроля по числу точек, поставленных без зачистки, свидетельствуют о качестве

подготовки поверхности только при условии, если проверка производится всякий

раз при сварке на неизменном режиме, включая металл электродов. Применяя этот метод

контроля подготовки поверхности, трудно судить о ее качестве у деталей

различной толщины, так как их сваривают на разных режимах. Несмотря на

некоторый недостаток контроля качества поверхности по величине ![]() этот способ имеет наибольшее применение

на производстве.

этот способ имеет наибольшее применение

на производстве.

Контроль ![]() деталей производят при помощи

специальных прессов, создающих необходимые усилия сжатия электродов или

непосредственно точечных сварочных машин, приборами, измеряющими малые

сопротивления (5…10 мкОм и более). Прессы и машины, используемые для измерения

деталей производят при помощи

специальных прессов, создающих необходимые усилия сжатия электродов или

непосредственно точечных сварочных машин, приборами, измеряющими малые

сопротивления (5…10 мкОм и более). Прессы и машины, используемые для измерения ![]() должны обеспечивать плавное без удара

нарастание усилия. В противном случае, а также образцов после их зажатия при

повороте деталей или электродами, полученные значения

должны обеспечивать плавное без удара

нарастание усилия. В противном случае, а также образцов после их зажатия при

повороте деталей или электродами, полученные значения ![]() будут занижены. Для измерения

будут занижены. Для измерения ![]() на контрольных образцах применяют

настольные прессы типа Бринелля с грузовым приводом усилия или с

пневматическим, как показано на рис. 6. Для контроля

на контрольных образцах применяют

настольные прессы типа Бринелля с грузовым приводом усилия или с

пневматическим, как показано на рис. 6. Для контроля ![]() непосредственно на деталях удобно

использовать сварочную машину или специальные установки типа СККС-1П (рис. 7),

позволяющие контролировать достаточно крупногабаритные детали (вылет консолей

1200 мм). Во всех случаях электроды должны быть электрически изолированы друг

от друга (в незамкнутом положении).

непосредственно на деталях удобно

использовать сварочную машину или специальные установки типа СККС-1П (рис. 7),

позволяющие контролировать достаточно крупногабаритные детали (вылет консолей

1200 мм). Во всех случаях электроды должны быть электрически изолированы друг

от друга (в незамкнутом положении).

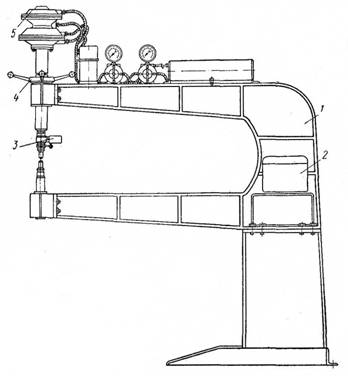

Рис. 6. Настольный пресс для контроля ![]()

Рис. 7. Стенд для контроля контактного сопротивления:

1 – корпус;

2 – микроомметр М246;

3 – блокирующие устройство;

4 – привод дополнительного хода;

5 – привод усилия

Установка СККС-1П имеет

двухдиафрагменный пневмопривод сжатия электродов, обеспечивающий усилия в пределах

250…1500 кгс. Дополнительный ход верхнего электрода осуществляется вручную при

помощи винтовой пары. Измерение ![]() выполняется микроомметром М246, принцип

действия которого поясняется рис. 8, а.

выполняется микроомметром М246, принцип

действия которого поясняется рис. 8, а.

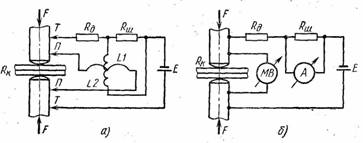

В микроомметре М246 применен

высокочувствительный логометр магнитоэлектрической системы, благодаря которому

показания прибора практически не зависят от изменений тока, протекающего по

измеряемому сопротивлению. Логометр состоит из двух рамок L1 и L2, соединенных

жестко между собой и несущих зеркало, которое при повороте рамок направляет

световой луч на шкалу прибора. Измеряемое сопротивление (в данном случае ![]() ) включено в цепь источника тока Е

последовательно с сопротивлениями

) включено в цепь источника тока Е

последовательно с сопротивлениями ![]() и

и ![]() . Прибором измеряют сопротивления в

пределах от 4 мкОм до 1 Ома. К измеряемому сопротивлению микроомметр

подключается с помощью двух щупов, имеющих каждый по паре контактов Т и П

(рис. 8, а). Участок, сопротивление которого измеряется, находится между

контактами П—П. Это приводит к тому, что показания прибора больше

истинных значений на величину сопротивления двух участков от контактов

. Прибором измеряют сопротивления в

пределах от 4 мкОм до 1 Ома. К измеряемому сопротивлению микроомметр

подключается с помощью двух щупов, имеющих каждый по паре контактов Т и П

(рис. 8, а). Участок, сопротивление которого измеряется, находится между

контактами П—П. Это приводит к тому, что показания прибора больше

истинных значений на величину сопротивления двух участков от контактов ![]() до концов электродов. Эта разница обычно

составляет 2…3 мкОм и ее не следует путать с сопротивлением электродов,

замкнутых между собой. Из-за сужения линий тока в контакте электродов

сопротивление «короткого замыкания» равно 8…10 мкОм.

до концов электродов. Эта разница обычно

составляет 2…3 мкОм и ее не следует путать с сопротивлением электродов,

замкнутых между собой. Из-за сужения линий тока в контакте электродов

сопротивление «короткого замыкания» равно 8…10 мкОм.

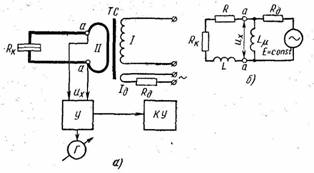

Рис. 8. Принципиальные схемы для измерения малых сопротивлений:

а – микроомметр М246;

б – способ амперметра-вольтметра

Измерение малых сопротивлений может быть

также выполнено по схеме «амперметр—вольтметр» (рис. 8, б). Постоянный ток от

аккумулятора, сварочного выпрямителя или другого источника пропускается через

измеряемое сопротивление ![]() . По показаниям амперметра А и

милливольтметра МВ, пользуясь законом Ома, определяют сопротивление. При

измерении величина тока должна быть не более 50 А, так как больший ток может

вызвать нагрев и, следовательно, изменить истинную величину

. По показаниям амперметра А и

милливольтметра МВ, пользуясь законом Ома, определяют сопротивление. При

измерении величина тока должна быть не более 50 А, так как больший ток может

вызвать нагрев и, следовательно, изменить истинную величину ![]() . Для измерения напряжения может быть использован

прибор М82.

. Для измерения напряжения может быть использован

прибор М82.

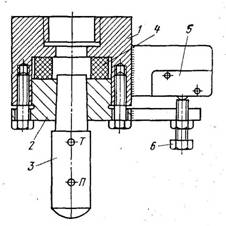

При включенном источнике питания Е (рис. 8) случайное размыкание электродов может вызвать выход из строя приборов, так как все напряжение источника Е будет приложено к рамке L1 (рис. 8, а) или милливольтметру МВ (рис. 8, б). Во избежание этого целесообразно применять блокирующее устройство, которое включает питание приборов только тогда, когда электроды сжаты некоторым усилием. Конструкция такого устройства показана на рис. 9. При приложении усилия срабатывает микропереключатель 5, нормально-открытые контакты которого включают питание приборов.

При эксплуатации микроомметра М246 его рекомендуется один раз в месяц проверять путем измерения эталонных сопротивлений. Для этой цели могут быть использованы стандартные шунты к амперметрам постоянного тока, например типа 75ШС. Ниже приведены сопротивления этих шунтов.

|

Ток шунта, А |

150 |

300 |

500 |

750 |

1000 |

1500 |

|

Сопротивление, мкОм |

500 |

250 |

150 |

100 |

75 |

50 |

Рис. 9 Блокирующее устройство:

1 – корпус;

2 – электрододержатель;

3 – электрод;

4 – резиновое кольцо;

5 – микропереключатель;

6 – регулировочный винт

Эталонный шунт подключается к щупам микроомметра М246 таким образом, чтобы контакты П присоединялись к точкам шунта, к которым подключается амперметр.

Измерять ![]() можно автоматически непосредственно на

сварочной машине перед выполнением каждой точки. Схема такого устройства

приведена на рис. 10. Устройство реагирует на изменение общего сопротивления

сварочного контура машины за счет изменений

можно автоматически непосредственно на

сварочной машине перед выполнением каждой точки. Схема такого устройства

приведена на рис. 10. Устройство реагирует на изменение общего сопротивления

сварочного контура машины за счет изменений ![]() , загрязнений рабочей поверхности

электродов, изменения усилия электродов. В сварочном трансформаторе машины

имеется дополнительная обмотка (3…5 витков)

, загрязнений рабочей поверхности

электродов, изменения усилия электродов. В сварочном трансформаторе машины

имеется дополнительная обмотка (3…5 витков) ![]() (рис. 10, а), которая питается

переменным током от источника Е (рис. 4, б) через сопротивление

(рис. 10, а), которая питается

переменным током от источника Е (рис. 4, б) через сопротивление ![]() . Напряжение

. Напряжение ![]() , снимаемое с точек а—а, определяется

значениями составляющих сопротивления сварочного контура

, снимаемое с точек а—а, определяется

значениями составляющих сопротивления сварочного контура ![]() ,

, ![]() и

и ![]() . Таким образом,

при изменении величины

. Таким образом,

при изменении величины ![]() меняется значение их. Напряжение

меняется значение их. Напряжение ![]() усиливается усилителем У и

поступает на гальванометр Г, протарированный в величинах сопротивлений.

Кроме того, имеется специальное устройство КУ, которое контролирует

нижний и верхний пределы сопротивления сварочного контура и блокирует включение

тока, если сопротивление контура вышло за допустимые пределы, например за счет

изменения

усиливается усилителем У и

поступает на гальванометр Г, протарированный в величинах сопротивлений.

Кроме того, имеется специальное устройство КУ, которое контролирует

нижний и верхний пределы сопротивления сварочного контура и блокирует включение

тока, если сопротивление контура вышло за допустимые пределы, например за счет

изменения ![]() . Питание дополнительной обмотки током

. Питание дополнительной обмотки током ![]() включается на короткое время

непосредственно перед подачей сварочного тока.

включается на короткое время

непосредственно перед подачей сварочного тока.

Рис. 10. Скелетная схема устройства для автоматического контроля R в процессе сварки

В условиях производства ![]() измеряют после окончания подготовки

поверхности и за 0,5…1 ч до начала сварки, если срок хранения деталей превысил

допустимый, например более 5 суток для легких сплавов. Сопротивление

измеряют после окончания подготовки

поверхности и за 0,5…1 ч до начала сварки, если срок хранения деталей превысил

допустимый, например более 5 суток для легких сплавов. Сопротивление ![]() деталей из алюминиевых сплавов после

химической подготовки поверхности не должно превышать 150 мкОм (нормально 40…80);

для 25% измерений на одних и тех же деталях допускаются отклонения до 200 мкОм.

При использовании неизменного режима сварки колебания

деталей из алюминиевых сплавов после

химической подготовки поверхности не должно превышать 150 мкОм (нормально 40…80);

для 25% измерений на одних и тех же деталях допускаются отклонения до 200 мкОм.

При использовании неизменного режима сварки колебания ![]() в указанных пределах не вызывают

существенных изменений размеров литой зоны соединений.

в указанных пределах не вызывают

существенных изменений размеров литой зоны соединений.

Иногда в целях повышения коррозионной стойкости или прочности точечных соединений перед сваркой на внутреннюю поверхность нахлестки наносят лаки, грунты или клеи. Чтобы избежать внутренних дефектов, вязкость наносимых веществ должна обеспечивать выдавливание их из зоны сварки под действием усилия электродов. Вязкость необходимо контролировать вискозиметром, она не должна превышать допустимую для данной марки клея, грунта и т.п. Кроме того, следует контролировать время от их нанесения (жизнеспособность) до окончания сварки.

При сборке (прихватке) под сварку зазоры между деталями контролируют с помощью щупа известной толщины. Зазоры не должны превышать значений, указанных в табл. 4.

Таблица 4. Допустимые зазоры при сборке и прихватке, мм

|

Сварка |

Длина участка, мм |

Толщина тонкой детали |

|||

|

|

|

|

|

||

|

Точечная |

100 |

0,5 |

0,4 |

0,3 |

0,2 |

|

200 |

1,0 |

0,8 |

0,6 |

0,4 |

|

|

300 |

1,5 |

1,2 |

0,9 |

0,6 |

|

|

Роликовая |

25 |

0,1 |

0,075 |

||

|

50 |

0,2 |

0,15 |

|||

|

100 |

0,3 |

0,3 |

|||

|

200 |

0,5 |

0,6 |

|||

После прихватки внешним осмотром контролируют качество точек, форму и размеры узла. Особенно тщательно следует контролировать точки прихватки под роликовую сварку, так как дефекты этих точек могут явиться причиной негерметичности роликовых швов. Если точки прихватки имеют дефекты, например наружные выплески, они подлежат обязательному исправлению до сварки.