Контроль механических свойств соединений выполненных точечной и шовной сваркой

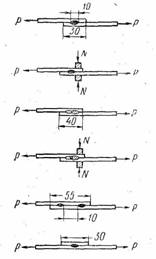

Основным показателем качества точечных и роликовых соединений является их высокая и стабильная прочность. Прочность соединений определяют путем испытаний контрольных образцов на срез (разрыв) и реже для точечных образцов на отрыв (см. ГОСТ 6996—66). Образцы, предназначенные для механических испытаний сварных соединений, должны быть идентичны свариваемым деталям. Форма образцов для испытаний на срез и отрыв приведена на рис. 1; размеры образцов указаны в табл. 1.

Таблица 1. Размеры сварных точечных образцов для механических испытаний на срез и отрыв

|

Толщина образцов, мм |

Образец для испытания на срез (см. рис, 55, а) |

Образец для испытания на отрыв (см. рис. 55 д) |

||||

|

b |

l |

b |

l |

l1 |

d |

|

|

0,3 |

15 |

75 |

— |

— |

— |

— |

|

0,5 |

15 |

75 |

— |

— |

— |

— |

|

0,8 |

20 |

100 |

— |

— |

— |

— |

|

1,0 |

20 |

100 |

25 |

100 |

65 |

8 |

|

1,2 |

25 |

100 |

25 |

100 |

65 |

8 |

|

1,5 |

25 |

100 |

25 |

100 |

65 |

8 |

|

2,0 |

25 |

100 |

25 |

100 |

65 |

8 |

|

2,5 |

30 |

125 |

30 |

125 |

75 |

10 |

|

3,0 |

30 |

125 |

30 |

125 |

75 |

10 |

|

4,0 |

40 |

150 |

40 |

125 |

75 |

10 |

|

5,0 |

50 |

150 |

50 |

150 |

110 |

12 |

|

6,0 |

50 |

200 |

50 |

150 |

110 |

12 |

|

7,0 |

60 |

200 |

60 |

150 |

110 |

12 |

|

Примечание. При толщине металла до 1 мм испытание точек на отрыв рекомендуется производить на П-образных образцах (см. рис. 55, е). |

||||||

Образцы для испытаний точек на срез в большинстве случаев выполняют одноточечными (рис. 1, а). Возможно также получение образцов путем разрезки многоточечного соединения (панели). Многоточечные соединения выполняют с тем же шагом точек, что и сварной узел, при этом учитывается эффект шунтирования тока. В отдельных случаях образцы для механических испытаний на срез можно вырезать из готовых сварных узлов. Для определения прочности соединений более двух деталей образцы выполняют как показано на рис. 1, б. Прочность на срез определяют для каждой пары сопряженных деталей. Образцы роликовых соединений изготовляют либо неизменной ширины, либо с увеличением ширины на концах (рис. 1, в). Последняя форма образцов рекомендуется дли роликовых соединений, прочность которых близка к прочности основного металла. Образцы неизменной ширины в таких случаях могут разрушаться в зажимах непитательной машины и результаты испытаний не будут показательными для сварного соединения.

Рис. 1. Образцы для механических испытаний точечных и роликовых соединений:

а, б, в — на срез (разрыв);

г — на разупрочнение;

д, е — на отрыв

Иногда, если требует конструкция сварного узла, например емкость с внутренними профилями жесткости, проводят испытания образцов роликовых связующих соединений с накладкой (рис. 1, г), которые позволяют установить степень разупрочнения металла в месте роликового шва. Образцы роликовых соединений имеют ширину 15…30 мм (в зависимости от толщины металла) изготавливают их разрезкой панелей шириной 200…250 мм.

При испытании контрольных образцов на срез (разрыв) наличие нахлестки обусловливает эксцентричное приложение нагрузки, в результате происходит изгиб образца и на сварную точку или роликовый шов кроме усилия среза действует отрывающее усилие. Величина изгиба, а следовательно, и усилие отрыва зависит от жесткости образца в месте соединения; так, с увеличением ширины образца при неизменных размерах литой зоны усилие отрыва уменьшается и практически возможен чистый срез. Однако при указанных выше форме и размерах образцов полное отсутствие изгиба в результате испытания на срез обычно свидетельствует о низкой прочности соединения (малых размерах литой зоны или хрупкости).

При испытаниях на срез сварные точки разрушаются кик со срезом литого металла, так и с вырывом ядра (сквозным или несквозным) из основного металла. Со сквозным вырывом обычно разрушаются сварные точки более пластичных металлов, например алюминиевые сплавы АМц, АМг, а также образцы малой толщины (0,3…0,8 мм). Точки металлов, имеющих высокую прочность, разрушаются со срезом. Однако четкого разграничения по характеру разрушения одноточечных образцов нет и в зависимости от размеров литой зоны, ширины образца и ни хлестки, а также общей жесткости соединения могут быть срез или вырыв точек. Если образцы точечных соединений разрушаются со срезом, то в изломе можно измерить диаметр литого ядра, а также обнаружить внутренние дефекты: трещины, поры и выплески. Разрушение одноточечных образцов по основному материалу свидетельствует о недостаточной ширине образца и не позволяет судить о прочности сварной точки.

При установке образцов в зажимы испытательной машины необходимо следить за тем, чтобы не было перекоса оси образца по отношению к оси действия нагрузки и закрепление образца в зажимах было равномерным. Это легко проверить по отпечаткам от насечки зажимов только у одного края образцов. В результате происходит эксцентричное приложение нагрузки и на сварную точку кроме усилия среза действует скручивающий момент, что приводит к получению заниженных результатов испытаний.

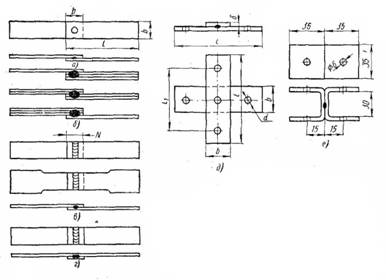

На рис. 2, а приведена зависимость разрушающей

нагрузки точек различных алюминиевых сплавов от эксцентриситета нагрузки. В

образцах были просверлены отверстия, расстояние оси которых ![]() от оси образца

изменялось в пределах 0…15 мм. Наибольшее снижение разрушающей нагрузки

наблюдалось у точек сплава Д16АТ, литая зона которых имеет низкие пластические

свойства; у сплава АМцАМ разрушающая нагрузка точек практически не уменьшалась.

Аналогичное исследование было проведено для роликовых соединений сплава АМг6.

При этом установлено значительное снижение прочности соединения при

эксцентричном приложении нагрузки (рис. 2, б) следствие неравномерности

напряжений, действующих по сечению образца. Испытания на разрыв образцов

роликовых соединений, у которых ось шва была не перпендикулярна (до 20°) оси

образца (линии действия нагрузки), не выявили какой-либо существенной разницы в

значениях разрушающих нагрузок даже для относительно малопластичного сплава АМг6.

от оси образца

изменялось в пределах 0…15 мм. Наибольшее снижение разрушающей нагрузки

наблюдалось у точек сплава Д16АТ, литая зона которых имеет низкие пластические

свойства; у сплава АМцАМ разрушающая нагрузка точек практически не уменьшалась.

Аналогичное исследование было проведено для роликовых соединений сплава АМг6.

При этом установлено значительное снижение прочности соединения при

эксцентричном приложении нагрузки (рис. 2, б) следствие неравномерности

напряжений, действующих по сечению образца. Испытания на разрыв образцов

роликовых соединений, у которых ось шва была не перпендикулярна (до 20°) оси

образца (линии действия нагрузки), не выявили какой-либо существенной разницы в

значениях разрушающих нагрузок даже для относительно малопластичного сплава АМг6.

Рис. 2. Зависимость прочности образцов толщиной 1,5+1,5 мм от эксцентриситета разрушающей нагрузки:

а — одноточечные образцы; 1 — АМг6; 2 — Д16АТ; 3 — АМцАМ;

б — роликовые образцы, АМг6

В результате проведения большого объема

механических испытаний точечных и роликовых соединений установлено, что их

прочность определяется размерами литой зоны и свойствами литого металла и

околошовной зоны. Наибольшее влияние на прочность точечных соединений отмывает

диаметр литого ядра в плоскости соединения. Прочность точек на срез возрастает

примерно пропорционально площади литой зоны. Прочность роликовых соединений на

срез (разрыв) в меньшей степени зависит от ширины литой зоны ![]() и не увеличивается, начиная с

и не увеличивается, начиная с ![]() 6, где

6, где ![]() — толщина

тонкой детали. Роликовые соединения при испытании на срез разрушаются по

Границе литой зоны или по основному металлу. Разрушение роликовых соединений со

срезом свидетельствует об отсутствии литой зоны шва или ее малой ширине.

— толщина

тонкой детали. Роликовые соединения при испытании на срез разрушаются по

Границе литой зоны или по основному металлу. Разрушение роликовых соединений со

срезом свидетельствует об отсутствии литой зоны шва или ее малой ширине.

Установлено, что с увеличением толщины образцов прочность роликовых соединений малопластичных металлов снижается. При изменении толщины от 1 до 3 мм прочность роликовых швов алюминиевых сплавов снижается: на 17% для сплава АМг6, на 36% для Д16АТ и на 17% для Д20АТ. Прочность роликовых соединений пластичных металлов (Х18Н9Т, АМцАМ, АМгАМ) с изменением толщины практически не изменяется.

Для большинства металлов режим сварки (жесткий или мягкий) при условии одинаковых размеров литой зоны не оказывает существенного влияния на прочность соединений. Исключение составляют металлы, обладающие высокой чувствительностью к термическому циклу сварки, В результате которого возникают структуры закалки (30ХГСА, ЭИ659, 12Г2А и т.п.). Прочность этих металлов значительно зависит от режима сварки и последующей термической обработки.

Испытания сварных точек на отрыв выполняют на крестообразных и П-образных образцах (см. рис. 1), при этом в зоне соединения всегда происходит изгиб пластин, который уменьшается с увеличением жесткости образцов (П-образных образцов), например ростом толщины металла. Поэтому точечные соединения разрушаются не только от усилия отрыва, но и от напряжений изгиба при деформации образцов в процессе испытаний. При испытании на отрыв разрушение в большинстве случаев происходит со сквозным вырывом металла по околошовной зоне; реже встречается несквозной вырыв, например у образцов значительной толщины (более 4 мм), и с небольшим проплавлением (15…30%). Однако характер разрушения соединений практически не влияет на величину усилия отрыва (прочность) сварных точек.

В табл. 2 и 3 приведены средние разрушающие усилия сварных точек на срез и отрыв для соединений различных металлов. Испытания проводили на образцах, форма и размеры которых указаны выше.

Таблица 2. Средние разрушающие усилия сварных точек на срез в кгс

|

Толщина тонкой детали, мм |

Средний диаметр ядра, мм |

Х18Н9Т, ЭИ703 |

ОТ4, ВТ5 |

ЭИ654, СН2 |

ЭИ602, ЭИ435 |

ЭИ696А, ЭИ437Б |

30ХГСА отожженная |

Л62 мягкая |

АМц |

Д16АТ, АМг6 |

МА2-1 |

08кп |

|

0,3 |

3 |

140 |

158 |

163 |

175 |

180 |

150 |

65 |

27 |

43 |

33 |

118 |

|

0,5 |

3,5 |

240 |

275 |

282 |

310 |

330 |

275 |

145 |

60 |

91 |

70 |

200 |

|

0,8 |

4 |

485 |

545 |

565 |

625 |

640 |

540 |

280 |

130 |

176 |

115 |

405 |

|

1,0 |

4,5 |

700 |

770 |

795 |

875 |

895 |

730 |

395 |

170 |

265 |

160 |

580 |

|

1,5 |

6,5 |

1380 |

1585 |

1680 |

1810 |

1865 |

1480 |

775 |

270 |

463 |

320 |

1167 |

|

2,0 |

7,7 |

1930 |

2300 |

2370 |

2530 |

2590 |

2210 |

1170 |

425 |

695 |

415 |

1625 |

|

3,0 |

9,7 |

3050 |

3450 |

3525 |

3610 |

3695 |

2950 |

1730 |

680 |

1195 |

770 |

2550 |

Таблица 3. Средние разрушающие усилия сварных точек на отрыв, кгс

|

Толщина тонкой детали, мм |

Средний диаметр ядра, мм |

Х18Н9Т |

ОТ4 |

АМг3 |

Д16АТ |

В95АТ |

МА2 |

|

0,3 |

3,0 |

125 |

38 |

— |

11 |

— |

— |

|

0,5 |

3,5 |

190 |

60 |

18 |

23 |

20 |

— |

|

0,8 |

4,0 |

385 |

135 |

35 |

40 |

45 |

25 |

|

1,0 |

4,5 |

575 |

200 |

48 |

65 |

60 |

40 |

|

1,2 |

5,5 |

785 |

290 |

80 |

105 |

100 |

75 |

|

1,5 |

6,5 |

1150 |

475 |

100 |

145 |

140 |

100 |

|

2,0 |

7,5 |

1660 |

765 |

170 |

240 |

230 |

200 |

|

3,0 |

9,5 |

2550 |

1210 |

450 |

520 |

485 |

355 |

|

4,0 |

13,0 |

3340 |

— |

— |

890 |

770 |

— |

|

5,0 |

15,0 |

— |

— |

— |

1270 |

1140 |

— |

|

6,0 |

17,0 |

— |

— |

— |

1860 |

1770 |

— |

В сварных узлах роликовые соединения, как правило, имеют высокую жесткость (например, цилиндрические емкости) и поэтому работают без изгиба, практически на чистый срез. Поэтому результаты испытаний плоских контрольных образцов роликовых соединений на срез всегда будут существенно ниже, чем прочность швов в реальных сварных узлах. Чтобы исключить влияние изгиба при испытаниях контрольных образцов, повышают их жесткость в зоне соединения, используя специальную скобу (табл. 4). Характер разрушения швов при таких испытаниях не изменяется, скоба не увеличивает прочность и не препятствует разрушению образца, а устраняет лишь его изгиб. Повышение прочности наблюдается при любом увеличении жесткости образцов в зоне роликового шва. Например, прочность соединений увеличивается при свирке двух швов с перекрытием или на некотором расстоянии друг от друга.

Таблица 4. Предел прочности роликовых

соединений сплава АМг6Н (![]() кгс/мм2) толщиной 3,8+3,8 мм

на срез (разрыв)

кгс/мм2) толщиной 3,8+3,8 мм

на срез (разрыв)

|

Тип соединения, условия испытаний |

Предел прочности, кгс/мм2 |

|

|

23,0 |

|

29,0 |

|

|

23,5 |

|

|

29,0 |

|

|

30,0 |

|

|

30,4 |

В табл. 4 приведены сравнительные данные о прочности роликовых швов алюминиевого сплава АМг6Н при обычных испытаниях плоских образцов, образцов со скобой и двумя швами. Из приведенных данных видно, что при устранении изгиба образцов (сварке двумя швами с расстоянием 10 мм) прочность на срез (разрыв) практически равна прочности связующих соединений с накладной. Роликовый шов в связующих соединениях (см. рис. 1, г) несколько разупрочняет основной металл за счет образования литой структуры, прочность которой ниже прочности деформированного металла проката. Степень разупрочнения металла в зоне сварки зависит от величины проплавления. В табл. 5 приведены разрушающие напряжения на растяжение роликовых связующих соединений некоторых алюминиевых сплавов. С увеличением толщины листов наблюдается некоторое повышение Прочности, так как несколько уменьшается отношение высоты литой зоны к суммарной толщине образцов.

Таблица 5. Разрушающие напряжения на растяжение роликовых сварных соединений с накладкой, кгс/мм2

|

Толщина образца, мм |

Средняя ширина литой зоны, мм |

Д16АТ |

АМг6Н |

АМцАМ |

|

0,5 |

3,0 |

22,8 |

24,0 |

11 |

|

0,8 |

3,5 |

24,9 |

24,9 |

11,3 |

|

1,0 |

4,0 |

26,1 |

25,7 |

11,6 |

|

1,5 |

6,0 |

27,3 |

26,5 |

11,6 |

|

2,0 |

7,0 |

28,0 |

27,8 |

11,9 |

|

2,5 |

8,0 |

28,5 |

28,3 |

11,9 |

|

3,0 |

9,0 |

29,3 |

29 |

11,9 |

|

4,0 |

11,0 |

32 |

30,5 |

|

Важным показателем механических свойств сварных соединений является их пластичность. Пластичность соединений зависит от свойств основного металла и лишь для немногих металлов (закаливающихся сталей) от режима сварки и термической обработки. Пластичность роликовых соединений может быть оценена отношением прочности образцов на срез (разрыв), испытанных с изгибом в месте соединения, к прочности образцов, у которых изгиб отсутствует, например образцов, которые испытывали со специальной скобой (табл. 4). Такое отношение для сплава АМг6Н составляет 80%, и для пластичных металлов, например Х18Н9Т, АМц - около 100%.

Пластичность точечных соединений характеризуется отношением прочности сварной точки на отрыв к ее прочности на срез. Это отношение для сварных точек закаливающихся стилей, титановых и высокопрочных алюминиевых сплавов находится в пределах 25…30 %; для нержавеющих сталей и жаропрочных сплавов, которые обладают большей пластичностью, в пределах 40…80%.

О пластичности точечного соединения можно также судить по величине микротвердости металла литой и околошовной зоны, измеренной на поверхности шлифа сварной точки.

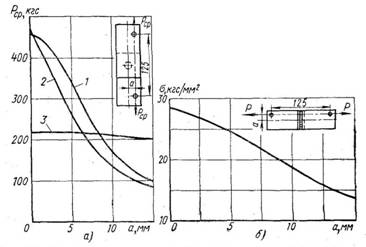

На рис. 3 приведены результаты измерения

твердости металла макрошлифа сварной точки нержавеющей стали ЭИ654 и

низколегированной закаливающейся стали 30ХГСА. Сварку выполняли без термической

обработки и с термической обработкой соединения в сварочной машине (двумя

импульсами тока). В первом случае минимальная твердость металла околошовной

зоны стали 30ХГСА составляет 575 ед. и отношение прочности отрыва к прочности

среза точек ![]() не превышает 0,2; во втором случае

получается более пластичное соединение с твердостью околошовной зоны 425 ед. и

отношением

не превышает 0,2; во втором случае

получается более пластичное соединение с твердостью околошовной зоны 425 ед. и

отношением ![]() не ниже 0,35.

не ниже 0,35.

Рис. 3. Микротвердость металла сварной точки сталей ЭИ654 и 30ХГСА толщиной 1,5+1,5 мм в сечении I—I:

1 — без термической обработки; 2 — с термической обработкой в электродах машины

Механические свойства точечных

соединений и, в первую очередь, их пластичность могут быть оценены по

результатам испытаний на скручивание. Для этой цели изготовляют крестообразные

образцы, аналогичные образцам для испытаний точек на отрыв (см. рис. 1, д). Образцы

помещают в специальные захваты, которые устанавливают в зажимы машины для

испытаний на кручение стержней круглого сечения (рис. 4, а). При испытании

записывается диаграмма зависимости крутящего момента ![]() от угла поворота

от угла поворота ![]() приводного

зажима машины (рис. 4, б). По диаграмме определяют угол поворота

приводного

зажима машины (рис. 4, б). По диаграмме определяют угол поворота ![]() от начала пластической деформации

литого металла ядра (точка a) до точки b,

соответствующей максимальному крутящему моменту

от начала пластической деформации

литого металла ядра (точка a) до точки b,

соответствующей максимальному крутящему моменту ![]() . Угол

. Угол ![]() характеризует в данном случае

способность металла ядра сварной точки к пластической деформации. По известному

характеризует в данном случае

способность металла ядра сварной точки к пластической деформации. По известному

![]() можно вычислить максимальное

касательное напряжение среза

можно вычислить максимальное

касательное напряжение среза

![]() ,

,

где

![]() — диаметр литого ядра точки.

— диаметр литого ядра точки.

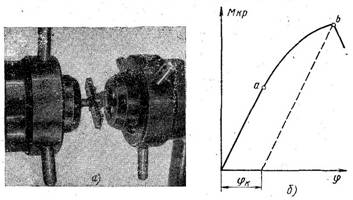

Рис. 4. Испытание сварных точек на скручивание:

а — установка образца в испытательной машине;

б — зависимость крутящего момента от угла поворота

Приведенная формула учитывает пластическую деформацию металла при следующих условиях: размеры сечений в процессе испытания постоянны и сечение среза плоское. При испытании сварных точек указанные условия автоматически выполняются: диаметр ядра не изменяется, а сечение, по которому происходит срез, практически плоское. Так как сечение среза (сечение ядра) остается и процессе испытаний неизменным, то по приведенной нише формуле определяется не условное (как при испытании на кручение круглых стержней), а истинное временное сопротивление металла ядра срезу, которое практически не зависит от диаметра литой зоны сварных точек и толщины образцов одного и того же металла.

Из приведенных в табл. 6 данных видно,

что значения ![]() хорошо согласуются с отношением

хорошо согласуются с отношением ![]() . Это подтверждает то, что значение угла

закручивания

. Это подтверждает то, что значение угла

закручивания ![]() может быть использовано для

сравнительной опенки пластичности точечных сварных соединений при одних и тех

же размерах литой зоны.

может быть использовано для

сравнительной опенки пластичности точечных сварных соединений при одних и тех

же размерах литой зоны.

Таблица 6. Временные сопротивления среза ![]() и максимальный угол закручивания

и максимальный угол закручивания ![]() сварных точек некоторых металлов при

толщине образцов 1,5+1,5 мм

сварных точек некоторых металлов при

толщине образцов 1,5+1,5 мм

|

Металл |

|

|

|

|

Л62 |

24…30 |

35…37 |

75…80 |

|

Д16АТ |

18…23 |

2…4 |

27…30 |

|

МА8 |

9…11 |

3…3,5 |

29…34 |

|

Х18Н9Т |

52…58 |

23…27 |

60…66 |

|

30XГСА |

77…83 |

4…5 |

30…33 |

|

Сталь 20 |

36…42 |

18…20 |

50…55 |

Результаты испытаний контрольных образцов на срез (разрыв) сравнивают с минимально допустимыми разрушающими усилиями точек и роликовых швов, которые установлены для минимальных размеров литой зоны и с учетом возможной нестабильности технологического процесса сварки.

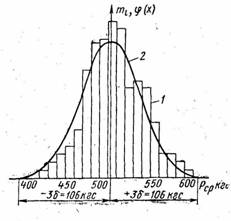

Минимально допустимые усилия, приведенные в табл. 7…9, получены путем статистической обработки результант испытаний большого количества образцов, которая позволила установить предельные отклонения разрушающих усилий от среднего значения. Для этого по результатам механических испытаний сварных точек на срез строили нормальные кривые распределения образцов по величине разрушающих усилий. На рис. 5 в качестве примера приведена гистограмма распределения образцов 1 и теоретическая кривая 2, построенные по результатам испытания на срез 100 одноточечных образцов из сплина Д16АТ толщиной 1,5+1,5 мм.

Таблица 7. Минимально допустимые разрушающие усилия сварных точек и роликовых швов при статическом срезе для сталей, жаропрочных, титановых и медных сплавов в кгс (плоские образцы)

|

Толщина тонкой детали, мм |

Предел прочности основного металла (в неупрочненном состоянии), кгс/мм |

Прочность роликового шва от прочности основного металла в неупрочненном состоянии, % не менее |

||||||

|

|

|

|

|

|

|

|

||

|

0,3 |

55 |

80 |

100 |

115 |

130 |

145 |

160 |

90 |

|

0,5 |

95 |

140 |

175 |

200 |

230 |

260 |

280 |

|

|

0,6 |

105 |

155 |

195 |

220 |

255 |

290 |

310 |

|

|

0,8 |

185 |

275 |

345 |

395 |

455 |

520 |

590 |

|

|

1 |

260 |

385 |

485 |

555 |

635 |

730 |

825 |

|

|

1,2 |

365 |

525 |

655 |

750 |

855 |

990 |

1150 |

|

|

1,5 |

530 |

760 |

950 |

1100 |

1260 |

1450 |

1600 |

80 |

|

2 |

775 |

1100 |

1370 |

1550 |

1770 |

2000 |

2250 |

|

|

2,5 |

1000 |

1400 |

1800 |

2000 |

2300 |

2550 |

2850 |

70 |

|

3 |

1200 |

1700 |

2150 |

2400 |

2750 |

3100 |

3450 |

|

Таблица 8. Минимально допустимые разрушающие усилия сварных точек при статическом срезе для алюминиевых и магниевых сплавов (плоские образцы), кгс

|

Толщина тонкой детали, мм |

Минимальный диаметр ядра точки, мм |

Предел прочности алюминиевых сплавов, кгс/мм2 |

Предел прочности магниевых сплавов 24…30 кгс/мм2 |

|||

|

|

|

|

|

|||

|

0,3 |

2,5 |

10 |

15 |

30 |

35 |

— |

|

0,4 |

2,5 |

15 |

20 |

40 |

50 |

— |

|

0,5 |

3,0 |

35 |

45 |

55 |

70 |

50 |

|

0,6 |

3,0 |

45 |

55 |

65 |

85 |

60 |

|

0,8 |

3,5 |

75 |

95 |

105 |

125 |

100 |

|

1,0 |

4,0 |

100 |

130 |

140 |

160 |

140 |

|

1,2 |

5,0 |

130 |

170 |

180 |

220 |

190 |

|

1,5 |

6,0 |

165 |

230 |

250 |

330 |

270 |

|

1,8 |

6,5 |

195 |

270 |

295 |

385 |

315 |

|

2,0 |

7,0 |

235 |

345 |

385 |

480 |

350 |

|

2,5 |

8,0 |

315 |

430 |

540 |

670 |

400 |

|

3,0 |

9,0 |

360 |

490 |

650 |

890 |

550 |

|

3,5 |

10,5 |

485 |

670 |

880 |

1190 |

710 |

|

4,0 |

12,0 |

650 |

850 |

1100 |

1500 |

850 |

|

в.о |

14,0 |

1100 |

1350 |

1875 |

2600 |

1250 |

|

6,0 |

16,0 |

— |

1825 |

2550 |

3450 |

1700 |

|

7,0 |

18,0 |

— |

2200 |

3050 |

4150 |

2000 |

Таблица 9. Минимально допустимые

разрушающие усилия на статический срез (разрыв) роликовых швов в процентах от ![]() алюминиевых сплавов, кгс/мм2

(плоские образцы)

алюминиевых сплавов, кгс/мм2

(плоские образцы)

|

Толщина тонкой детали в соединении, мм |

Минимальная ширина литой зоны, мм |

Предел прочности алюминиевых сплавов, кгс/мм2 |

Предел прочности магниевых сплавов 24…30, кгс/мм2 |

|||

|

|

|

|

|

|||

|

0,3 |

2,5 |

100 |

100 |

90 |

70 |

— |

|

0,5 |

3,0 |

100 |

100 |

85 |

65 |

— |

|

0,8 |

3,5 |

100 |

100 |

80 |

60 |

65 |

|

1,0 |

4,0 |

100 |

100 |

80 |

60 |

65 |

|

1,2 |

5,0 |

100 |

100 |

75 |

55 |

60 |

|

1,5 |

6,0 |

100 |

100 |

75 |

55 |

60 |

|

1,8 |

5,5 |

100 |

100 |

75 |

50 |

55 |

|

2,0 |

7,0 |

100 |

100 |

70 |

45 |

55 |

|

2,5 |

7,5 |

100 |

100 |

65 |

40 |

50 |

|

3,0 |

8,0 |

100 |

100 |

60 |

40 |

50 |

|

3,5 |

9,0 |

100 |

90 |

55 |

40 |

— |

|

4,0 |

10,0 |

100 |

90 |

50 |

35 |

— |

|

5,0 |

12,0 |

100 |

90 |

45 |

30 |

— |

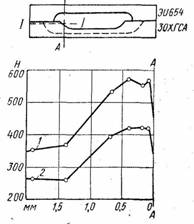

Рис. 5. Гистограмма (1) и теоретическая кривая (2) распределения одноточечных образцов по величине разрушающих нагрузок на срез

Приведенные расчеты и кривые

распределения образцов показали, что предельные отклонения ![]() от среднего значения разрушающего

усилия сварных точек при прочих равных условиях в основном зависят от

стабильности параметров режима, определяемой типом машины, на которой выполнена

сварка данной партии образцом. Это особенно существенно при сварке алюминиевых

сплавов. Так наибольшее отклонение

от среднего значения разрушающего

усилия сварных точек при прочих равных условиях в основном зависят от

стабильности параметров режима, определяемой типом машины, на которой выполнена

сварка данной партии образцом. Это особенно существенно при сварке алюминиевых

сплавов. Так наибольшее отклонение ![]() были получено для машины МТП-200;

значения

были получено для машины МТП-200;

значения ![]() , равные соответственно 18,7% и 13,8%,

были получены для машин МТПТ-400 и МТК-75. Причем вероятность получения сварных

точек с большими отклонениями составляла 0,3%. Измерения

, равные соответственно 18,7% и 13,8%,

были получены для машин МТПТ-400 и МТК-75. Причем вероятность получения сварных

точек с большими отклонениями составляла 0,3%. Измерения ![]() сварных точек

разрушенных образцом также показали соответствующие колебания размером литой

зоны. Для сталей жаропрочных и титановых сплавов величина

сварных точек

разрушенных образцом также показали соответствующие колебания размером литой

зоны. Для сталей жаропрочных и титановых сплавов величина ![]() в меньшей степени зависит от типа

сварочного оборудования и находится в пределах 8…13%.

в меньшей степени зависит от типа

сварочного оборудования и находится в пределах 8…13%.

На основании обработки результатов

испытаний образцов минимально допустимые разрушающие усилия сварных точек на

срез устанавливали как средние усилия точек с минимальным ![]() минус

предельное отклонение

минус

предельное отклонение ![]() . Предельное отклонение

. Предельное отклонение ![]() было принято для точек алюминиевых и

магниевых сплавом, для сталей и других сплавов 15%.

было принято для точек алюминиевых и

магниевых сплавом, для сталей и других сплавов 15%.

При механических испытаниях прочность

точек и роликовых швов не должна быть меньше указанной в табл. 7…9 для тонкой

детали соединения. Для соединений из разноименных металлов минимально

допустимые разрушающие усилия принимают по металлу меньшей прочности (![]() в неупрочненном состоянии). Предел

прочности основного металла

в неупрочненном состоянии). Предел

прочности основного металла ![]() берут из технических условий на

поставку металла или устанавливают в результате испытаний стандартных образцов

на растяжение по ГОСТу 1497—61. В производственных условиях разброс результатов

механических испытаний контрольных образцов, характеризующий стабильность

процесса сварки определяют как отношение

берут из технических условий на

поставку металла или устанавливают в результате испытаний стандартных образцов

на растяжение по ГОСТу 1497—61. В производственных условиях разброс результатов

механических испытаний контрольных образцов, характеризующий стабильность

процесса сварки определяют как отношение

![]() ,

,

где

![]() ,

, ![]() — соответственно наибольшее, наименьшее

и среднее разрушающее усилие точек (швов) в данной серии образцов. Можно

считать, что сварка выполняется достаточно стабильно, если разброс результатов

испытаний не превышает для алюминиевых и магниевых сплавов 0,45 (ТЭС) и 0,25 (ШЭС),

для сталей и других сплавов 0,3 (ТЭС) и 0,2 (ШЭС). Однако по мере

совершенствования технологии сварки и оборудования приведенные значения

максимально допустимого разброса должны быть уменьшены.

— соответственно наибольшее, наименьшее

и среднее разрушающее усилие точек (швов) в данной серии образцов. Можно

считать, что сварка выполняется достаточно стабильно, если разброс результатов

испытаний не превышает для алюминиевых и магниевых сплавов 0,45 (ТЭС) и 0,25 (ШЭС),

для сталей и других сплавов 0,3 (ТЭС) и 0,2 (ШЭС). Однако по мере

совершенствования технологии сварки и оборудования приведенные значения

максимально допустимого разброса должны быть уменьшены.

Большой разброс результатов механических

испытаний контрольных образцов может явиться следствием непостоянства размеров

образцов (ширины нахлестки, смещения точек от оси, перекоса осей), а также

неправильной установки образцов в зажимах испытательной машины, рекомендуется

сварку контрольных образцов выполнять с помощью приспособлений (шаблонов),

обеспечивающих Идентичность их размеров. Если в результате испытании ![]() (при срезе

точек) или вырыв точек имеют постоянные размеры, а значения разрушающих усилий

существенно различаются, значит в чем-то не соблюдается идентичность испытаний

(в размерах образцов или условиях).

(при срезе

точек) или вырыв точек имеют постоянные размеры, а значения разрушающих усилий

существенно различаются, значит в чем-то не соблюдается идентичность испытаний

(в размерах образцов или условиях).

В зависимости от конструкции сварного узла и условий его работы иногда проводят испытания сварных соединений на угол загиба. Эти испытания обычно производят как сравнительные в процессе разработки технологии сварки или последующей термической обработки сварного узла для оценки пластических свойств и степени разупрочнения металла зоны сварки. Их целесообразно выполнять для связующих соединений металлов особо чувствительных к термическому циклу сварки (закаливающих сталей), например, когда к корпусу сосуда, работающего под давлением, присоединяют с помощью точечной или роликовой сварки элементы жесткости. Для испытаний на угол загиба используют образцы связующих соединений (см. рис. 1, г); для проведения испытаний используют данные, приведенные в ГОСТе 6996—66. В зависимости от того, как работают сварные соединения в узле, изгиб образца и сторону накладки или от нее (см. рис. 1, г). Величина проплавления образцов некоторых металлов начинает влияние на угол загиба; с ростом проплавления последний уменьшается. При испытании на угол загиба точечных образцов стали 30ХГСА толщиной 3+3 мм, выполненных без термической обработки и с ней, средний угол нагиба соответственно составил 55 и 100°.

Во многих конструкциях точечные и роликовые соединения испытывают циклические (динамические) нагрузки низкой и высокой частоты. В связи с этим при отработке форм сварных элементов конструкций образцы испытывают на повторную статику (статическую выносливость) и усталость. При действии циклических нагрузок большое влияние на прочность соединений оказывает концентрация напряжений на границе околошовной и литой зон металла в результате резкого изменения формы сечений, передающих нагрузки. Наибольшая концентрация напряжений возникает от изгиба образца вследствие эксцентриситета нагрузки. Поэтому циклическая прочность зависит от конструктивных форм соединений, особенно от жесткости соединенных элементов. Для того чтобы по результатам испытаний на циклическую прочность контрольных образцов можно было судить о прочности сварных соединений в реальных узлах изделий, необходима строгай идентичность образцов сварным элементам конструкции.

С целью получения сравнительных данных о цикли ческой прочности точечных и роликовых соединений раз личных металлов, а также для оценки влияния технологических факторов испытания выполняют на плоских образцах, аналогичных контрольным образцам, используемым при испытаниях на статический срез (рис. 1). Длина образцов для циклических испытаний обычно на 15…25 и больше, чем образцов для статического среза (разрыва). Для исключения зависимости циклической прочности от качества механической обработки образцов, шероховатость их поверхности должна быть не ниже 6-го класса чистоты ГОСТа 2789—59.

Испытания на статическую выносливость и

усталость обычно выполняют при асимметричном осевом растяжении с коэффициентом

асимметрии цикла 0,1. Частота нагружений при испытаниях на статическую

выносливость составляет 10…15 циклов в минуту, на усталость — 2000…2500 циклов

в минуту. Циклическая прочность определяется верхним пределом нагружения,

соответствующим заданному числу циклов (база испытаний). Испытания сварных

образцов для определения статической выносливости проводятся на базе ![]() циклов, а усталости на базе 107

циклов и характеризуются кривыми выносливости и усталости в координатах:

максимальная нагрузка (напряжение) — число циклов. При испытании образцом

точечных соединений циклическая прочность может быть выражена напряжением в

листе (кгс/мм2) или нагрузкой (кгс) на точку; в случае роликовых

соединений — только напряжением в листе.

циклов, а усталости на базе 107

циклов и характеризуются кривыми выносливости и усталости в координатах:

максимальная нагрузка (напряжение) — число циклов. При испытании образцом

точечных соединений циклическая прочность может быть выражена напряжением в

листе (кгс/мм2) или нагрузкой (кгс) на точку; в случае роликовых

соединений — только напряжением в листе.

Разрушение рабочих соединений при испытаниях на статическую выносливость такое же как при статических нагружениях. При усталостных нагрузках рабочие соединения обычно разрушаются вблизи границы литой зоны. Началом разрушения являются трещины, возникающие на границе стыка листов в околошовной зоне и развивающиеся в направлении внешней поверхности образца.

В табл. 10 приведена усталостная

прочность точечных и роликовых рабочих соединений некоторых металлов. Усталостная

прочность в среднем составляет 5…10% статической прочности на срез аналогичных

соединений. Интересно отметить, что усталостная прочность остается практически

неизменной при значительных колебаниях (![]() ) диаметра

литого ядра точки. Усталостная прочность одноточечных образцов различной ширины

практически одинакова, несмотря на то, что соединение разрушается не от среза

точки, а по листу. Это объясняется преобладающим влиянием концентрации напряжении

(а не сечением образцов) на усталостную прочность рабочих соединений. Поэтому

результаты усталостных испытаний одноточечных образцов различной ширины еле

дует сравнивать по нагрузке на соединение (кгс), а не по напряжению в образце

(кгс/мм2). Усталостная прочность связующих соединений (образцов

типа, приведенного на рис. 1, г) определяется в основном усталостной прочностью

основного металла и составляет от нее в среднем 70…80%, а от предела прочности

) диаметра

литого ядра точки. Усталостная прочность одноточечных образцов различной ширины

практически одинакова, несмотря на то, что соединение разрушается не от среза

точки, а по листу. Это объясняется преобладающим влиянием концентрации напряжении

(а не сечением образцов) на усталостную прочность рабочих соединений. Поэтому

результаты усталостных испытаний одноточечных образцов различной ширины еле

дует сравнивать по нагрузке на соединение (кгс), а не по напряжению в образце

(кгс/мм2). Усталостная прочность связующих соединений (образцов

типа, приведенного на рис. 1, г) определяется в основном усталостной прочностью

основного металла и составляет от нее в среднем 70…80%, а от предела прочности ![]() составляет 20…25%,

составляет 20…25%,

Таблица 10. Предел усталости точечных и шовных соединений

|

Вид сварки |

Размеры образца, мм |

Металл |

Предел усталости |

||

|

Ширина |

Толщина |

кгс/мм2 |

кгс |

||

|

ТЭС |

40 |

3 |

МА8 |

0,55 |

66 |

|

25 |

1,5 |

АМг6 |

1,6 |

60 |

|

|

30 |

1,5 |

Д16АТ |

2,0 |

90 |

|

|

20 |

0,6 |

ВНС2 |

5,0 |

60 |

|

|

25 |

1,0 |

ВНС2 |

4,4 |

110 |

|

|

25 |

1,5 |

ОТ4 |

2,1 |

80 |

|

|

20 |

1,5 |

ВТ1Д |

2,5 |

75 |

|

|

25 |

1,5 |

ВТ5Д |

1,9 |

70 |

|

|

25 |

0,8 |

Х18Н9Т |

2,7 |

55 |

|

|

25 |

1,5 |

Х18Н9Т |

2,25 |

85 |

|

|

30 |

1,5 |

ЭИ654 |

2,7 |

125 |

|

|

25 |

0,8 |

СН2 |

4,0 |

80 |

|

|

25 |

1,5 |

СН2 |

3,0 |

110 |

|

|

25 |

1,5 |

ЭИ696А |

4,3 |

130 |

|

|

25 |

1,5 |

ЭИ437Б |

4,0 |

150 |

|

|

27 |

1,0 |

ЭИ659 |

3,7 |

100 |

|

|

26 |

2,0 |

ЭИ659 |

2,7 |

140 |

|

|

25 |

1,5 |

30XГСА |

3,3 |

125 |

|

|

. 30 |

3,0 |

30XГСА |

3,0 |

275 |

|

|

25 |

2,0 |

12Г2А |

4,0 |

200 |

|

|

ШЭС |

— |

1,0 |

АМг6 |

3,0 |

— |

|

3,0 |

АМг6 |

2,0 |

|||

|

1,5 |

ВТ1Д |

5,0 |

|||

|

1,5 |

ОТ4 |

5,3 |

|||

|

1,5 |

ВТ5Д |

6,0 |

|||

|

1,5 |

Х18Н9Т |

7,0 |

|||

|

1,5 |

ЭИ654 |

5,0 |

|||

|

1,5 |

ЭИ696А |

4,5 |

|||

|

1,5 |

ЭИ437Б |

6,0 |

|||