Контроль технологических образцов при точечной и шовной сварке

Для контроля качества точечных и роликовых соединений на производстве наиболее широко применяется метод периодических испытаний контрольных и технологических образцов, выполняемых в тех же условиях, что и сварка деталей. Для того, чтобы по результатам контроля образцов можно было судить о качестве соединений сварного узла, необходимо обеспечить полную идентичность металла, формы, шага точек, подготовки поверхности и режима сварки технологических образцов и деталей.

Рассмотрим основные причины, по которым, несмотря на идентичность параметров режима, качество сварки образцов и деталей может быть различным.

При сварке деталей больших размеров возможны перекосы и смещение оси деталей по отношению к электродам (роликам) машины и даже изменение фактически действующего усилия электродов. Так как эти явления при сварке деталей носят случайный характер, то учесть их при сварке образцов практически невозможно. То же самое относится и к дефектам сборки деталей под сварку. Например, если при роликовой сварке кольцевых швов небольшого диаметра детали имеют тугую посадку, а образцы лишь свободно прилегают один к другому, то размеры литой зоны соединений деталей будут меньшими, чем литой зоны образцов из-за шунтирования тока. У деталей, штампованных из листа, толщина и свойства металла (степень нагартовки) могут быть иными, чем у технологических образцов. Так о качестве роликовой сварки сильфонов с арматурой нельзя судить по образцам сварного соединения, где сильфон заменен листовым металлом той же марки и толщины. Различная кривизна деталей и технологических образцов в месте выполнения точечных и роликовых швов не обеспечивает идентичности условий формирования соединений, а следовательно, размеры литой зоны деталей и образцов будут разными, что особенно заметно при роликовой сварке деталей из алюминиевых сплавов.

Следует остановиться на возможности замены металла, из которого изготовляют технологические образцы. Очень часто изготовление деталей свариваемого узла является трудоемкой и дорогостоящей операцией. Например, одна из деталей выполняется из поковки или литья с последующей сложной механической обработкой. Вполне понятно, что использовать такие детали в качестве технологических образцов нерационально. В этих случаях деталь из поковки или литья заменяется образцом, изготовленным из листового проката. Установлено, что для многих металлов, алюминиевых сплавов и сталей такая замена вполне допустима. Однако в каждом конкретном случае необходима экспериментальная проверка, чтобы убедиться, что размеры литой зоны технологических образцов, выполненных из металла с другим состоянием поставки, и деталей сварного узла идентичны.

В отдельных случаях возможна даже замена марки металла образцов. Это в основном относится к титановым сплавам, различные марки которых сваривают практически с использованием одних и тех же режимов (для деталей одинаковой толщины). Наряду с этим всего лишь различная термическая обработка металла деталей и образцов может не обеспечивать идентичности сварных соединений. Если, например, детали изготовляют из стали СНЗ, подвергнутой с целью упрочнения соответствующей термической обработке, а образцы из той же стали без термической обработки, то размеры литой зоны на образцах будут меньше, чем на деталях, вследствие разницы в электропроводности и механических свойствах металлов образцов и деталей.

Качество сварки на контрольных образцах определяют путем их разрушения (технологическая проба), исследованием макроструктуры соединений на шлифах и по результатам механических испытаний сварных точек и роликовых швов.

Ширину образцов технологической пробы и образцов, предназначенных для исследований макроструктуры, выбирают такой же, как ширина образцов для механических испытаний на срез. Длина образцов для точечной сварки должна обеспечивать постановку не менее 8 точек, для роликовой сварки — выполнение шва длиной не менее 100 мм при толщине деталей до 2 мм и не менее 150 мм при толщине более 2 мм.

Образцам для технологической пробы и исследования макроструктуры необходимо придавать такую же кривизну, какую имеет соединение на свариваемом узле. При сварке кольцевых швов деталей толщиной более 2 мм из алюминиевых сплавов диаметром менее 600 мм и из легированных сталей и сплавов диаметром менее 300 мм образцы рекомендуется изготовлять в виде замкнутого кольца диаметром, равным диаметру швов свариваемых деталей. Это условие позволяет частично учесть качество сборки деталей и шунтирование тока.

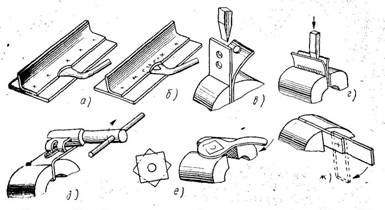

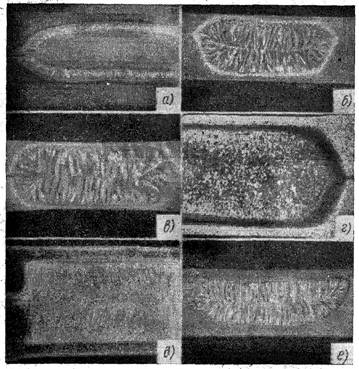

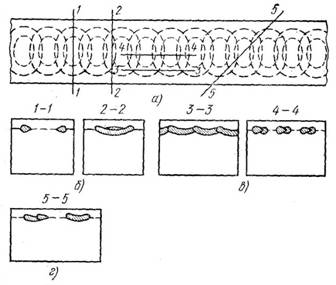

Для определения качества сварки образцы технологической пробы подвергают разрушению. При этом устанавливают с достаточной точностью диаметр литого ядра точки или ширину роликового шва, а также характер разрушения сварного соединения. Существует несколько способов разрушения образцов технологической пробы (рис. 1). В случаях, приведенных на рис. 1, а—д, разрушение соединений происходит по зоне термического влияния или по основному металлу (рис. 2, а, б, в). При несквозном разрушении соединения измеряют глубину впадины или высоту выступающей части металла. Проплавление образцов технологической пробы считается удовлетворительным, если составляет не менее 30% его толщины. Если образец технологической пробы имитирует сварное соединение более двух деталей, то разрушение выполняют отдельно для каждой пары соединяемых деталей.

Рис. 1. Способы разрушения образцов технологической пробы

Рис. 2. Разрушенные образцы технологической пробы:

а — точечная сварка;

б — роликовая сварка;

в — кольцевая роликовая сварка;

г — рельефная сварка с использованием кольцевых рельефов;

д — окисная пленка в плоскости соединения (сплав ВЖ101);

е — алюминиевая плакировка в роликовом шве сплава АМг6

Для деталей малой и неравной толщины разрушение со сквозным вырывом точек и швов не всегда свидетельствует о нормальном проплавлений деталей, так как такой характер разрушения возможен и при соединении типа «склейки». Постоянство размеров вырыва технологической пробы (диаметр при точечной сварке ч ширина шва при роликовой) свидетельствуют о стабильности режима сварки. Если при скручивании одноточечных образцов технологической пробы (рис. 1, е, ж) разрушение происходит со срезом в плоскости соединения, то на изломе можно измерить диаметр литого ядра и обнаружить внутренние дефекты (поры и трещины). При этом следует различать литую зону и пластический поясок металла, окружающего ядра точки. Иногда, например, на соединениях алюминиевых сплавов затруднительно определить границу литой зоны и пластического пояска в изломе точки. В таких случаях рекомендуется протравить металл в изломе составом, используемым для травления макрошлифом сварных соединений. Литая зона в плоскости соединения должна иметь форму окружности; может быть допущена эллипсность ядра при отношении осей эллипса не более 2,5:2 и условии соблюдения минимальных размеров литой зоны. Образцы технологической пробы иногда выполняют с использованием деталей (рис. 2, в, г). Если при разрушении образцов технологической пробы роликовых швов вырыв отсутствует и происходит расслоение металла в плоскости соединения, то это свидетельствует о наличии в зоне шва тугоплавких оксидных пленок или нерасплавившегося плакирующего слоя алюминиевых сплавов (рис. 2, д, г).

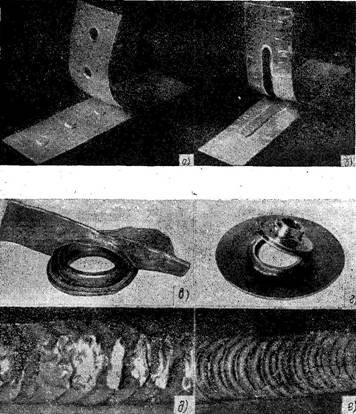

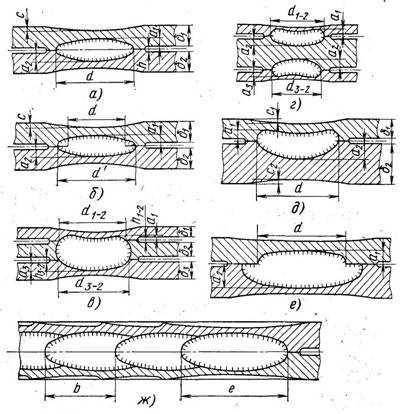

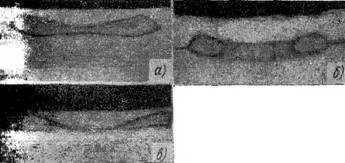

Макроструктуру контрольных образцов исследуют для определения размеров литой зоны точечных и роликовых соединений, глубины вмятин от электродов (роликов), и также выявления дефектов в литой и околошовной зонах. Шлифы для исследования макроструктуры изготовляют разрезкой контрольных образцов перпендикулярно поверхности по центру сварной точки или вдоль и поперек роликового шва (рис. 3). Разрезку образцов из сталей, жаропрочных и титановых сплавов удобно производить абразивным отрезным кругом. Шлифы из образцов алюминиевых, магниевых и медных сплавов вырезают ножовкой вручную или используют высокооборотные дисковые пилы. При вырезке шлифов следует избегать сильного нагрева и деформации металла. При разрезке пластин необходимо предусматривать некоторый припуск на последующую механическую обработку (шлифование и полирование). В противном случае поверхность окончательно обработанного шлифа не будет совпадать с центром сварной точки или серединой роликового шва (продольный шлиф) и размеры литой зоны будут меньше фактических.

Рис. 3. Схема вырезки шлифов из контрольных образцов:

а – точечная сварка;

б – роликовая сварка

После разрезки поверхность шлифа, если требуется, обрабатывают напильником, а затем шлифуют шкуркой. Для выявления макроструктуры сварных соединений в цеховых условиях обычно достаточно последовательное шлифование на шкурках: № 6, 3 и М-20. Поверхность шлифов можно шлифовать с использованием абразивных кругов на резиновой основе.

В отдельных случаях бывает необходимо исследовать микроструктуру соединений. Для этого после шлифования поверхность шлифов полируют на фетре, сукне или драпе с использованием водяной суспензии окиси хрома и алюминия (1…2 г порошка на 1 л воды). Шлифование и полирование производят вращающимися кругами, на поверхности которых закреплены обрабатывающие материалы, или используют специальные станки для шлифования и полирования шлифов моделей 3881 и 3881Б. После шлифования на поверхности шлифа не должно быть царапин, рисок и других повреждений, которые при исследовании структуры соединений могут быть приняты за дефекты.

После механической обработки на поверхность шлифа наносят травильный раствор, состав которого зависит от марки металла:

- для алюминиевых сплавов — 45 мл соляной кислоты HCl, 15 мл азотной кислоты HNO3, 15 мл фтористоводородной кислоты HF и 25 мл воды;

- для магниевых сплавов — 20 мл уксусной кислоты CH3COOH, 1 мл HNO3, 60 мл этиленгликоля и 19 мл воды;

- для нержавеющих и жаропрочных сталей и сплавов — 3 части HCl, 1 часть HNO3 и хлорная медь CuCl2 — до насыщения раствора (выпадения осадка), травитель используют через сутки после приготовления:

- для низкоуглеродистых и низколегированных сталей — 4…5% -ном растворе HNO3 в спирте;

- для титановых сплавов — 20 мл HF, 20 мл HNO3 и 60 мл воды;

- для медных сплавов — раствор 10 г персульфата аммония (NH3)2S2O8 в 90 мл воды.

В цеховых условиях для шлифов нержавеющих и жаропрочных сталей и сплавов удобно использовать электролитическое травление в 10% -ном водном растворе щавелевой кислоты или хромового ангидрида. Продолжительность травления, необходимого для выявления структуры, устанавливают опытным путем. После травления шлифы промывают проточной водой и сушат промокательной бумагой или теплым воздухом. Причем необходимо следить за тем, чтобы травитель, оставшийся в зазорах, не вытравлял отдельные части шлифа, затрудняя тем самым его исследование. При работе с травителем следует строго соблюдать правила техники безопасности, не допуская попадания его на тело и одежду. Травители удобно хранить в полиэтиленовой или полистироловой посуде. После травления на шлифах должны быть четко видны литая и околошовная зоны сварных соединений.

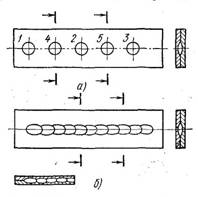

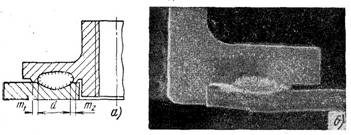

Макроструктуру сварных соединений на

макрошлифах исследуют с помощью отсчетного микроскопа МПБ-2 (лупы Бринелля) или

бинокулярного микроскопа МБС-2 при 15…20-кратном увеличении, а также используют

монокулярную лупу 10-кратного увеличения с мерными делениями (1 деление — 0,1

мм). При этом определяют диаметр или ширину литой зоны, проплавление,

перекрытие литых зон при роликовой сварке, вмятину от электродов (роликов) и в

отдельных случаях зазор ![]() между образцами. Расчетный диаметр ядра

точки или ширину литой зоны роликового шва

между образцами. Расчетный диаметр ядра

точки или ширину литой зоны роликового шва ![]() измеряют на макрошлифах по линии

соединения (рис. 4). Если литая зона в плоскости соединения имеет овальную

форму (например, при односторонней двухточечной сварке с малым шагом), то за

расчетный

измеряют на макрошлифах по линии

соединения (рис. 4). Если литая зона в плоскости соединения имеет овальную

форму (например, при односторонней двухточечной сварке с малым шагом), то за

расчетный ![]() берется наименьшее значение. В случае

алюминиевых сплавов, когда на периферии литой зоны находится нерасплавившийся

плакирующий слой, расчетный

берется наименьшее значение. В случае

алюминиевых сплавов, когда на периферии литой зоны находится нерасплавившийся

плакирующий слой, расчетный ![]() не должен быть меньше 75% литой зоны

не должен быть меньше 75% литой зоны ![]() (рис. 4, б). При сварке трех и более

деталей

(рис. 4, б). При сварке трех и более

деталей ![]() определяют раздельно для каждой пары

соединяемых деталей. При этом могут встретиться случаи сквозного проплавления

средней детали (рис. 44, в) и несквозного (рис. 4, г). В сварных соединениях из

разноименных металлов с резко различными физическими свойствами расчетный

определяют раздельно для каждой пары

соединяемых деталей. При этом могут встретиться случаи сквозного проплавления

средней детали (рис. 44, в) и несквозного (рис. 4, г). В сварных соединениях из

разноименных металлов с резко различными физическими свойствами расчетный ![]() определяют в

соответствии с рис. 4, е.

определяют в

соответствии с рис. 4, е.

Рис. 4. Определение на макрошлифе размеров литой зоны, вмятины от электродов и зазора между деталями:

а — детали равной толщины;

б — плакировка на периферии литой зоны;

в, г — соединение трех деталей;

д — детали неравной толщины;

е — разноименные металлы;

ж — продольный шлиф роликового шва

Проплавление определяется отношением

расстояния от линии соединения до границы литой зоны ![]() к толщине детали

к толщине детали

![]() (рис. 4) и определяется отдельно для

каждой детали соединения

(рис. 4) и определяется отдельно для

каждой детали соединения

![]() ;

; ![]() .

.

Величина

проплавления должна находиться в пределах 20…80%. Для магниевых сплавов

максимальное проплавление допускается до 60%, для титановых — до 95%. Кроме

того, во всех случаях должно соблюдаться условие ![]() (где

(где ![]() — глубина

вмятины). При сварке деталей неравной толщины минимальное проплавление каждой

из деталей может составлять 20% толщины тонкой детали соединения.

— глубина

вмятины). При сварке деталей неравной толщины минимальное проплавление каждой

из деталей может составлять 20% толщины тонкой детали соединения.

Величина вмятин от электродов (роликов)

на наружной поверхности деталей определяется отношением глубины отпечатка к

толщине детали. Вмятину измеряют отдельно, для каждой из деталей ![]() ;

; ![]() ; (рис. 4, д). Глубина вмятины от

электродов при сварке деталей с отношением толщин не более 2:1 не должна

превышать 15%. При отношении толщин более 2:1 при сварке в труднодоступных

местах, а также при наличии с одной из сторон плоского электрода вмятина может

увеличиваться до 20…25%.

; (рис. 4, д). Глубина вмятины от

электродов при сварке деталей с отношением толщин не более 2:1 не должна

превышать 15%. При отношении толщин более 2:1 при сварке в труднодоступных

местах, а также при наличии с одной из сторон плоского электрода вмятина может

увеличиваться до 20…25%.

Величину перекрытия литых зон роликового

шва определяют на продольном макрошлифе при наличии последней литой зоны как ![]() В (рис. 4). Если на макрошлифах

последняя литая зона роликового шва отсутствует (например при вырезке шлифов из

готового свapнoгo узла), то величину перекрытия невозможно определить точно. В

таких случаях фиксируют лишь наличие или отсутствие перекрытия. Для герметичных

роликовых швов величина перекрытия должна находиться в пределах 20…50%. Большее

перекрытие ухудшает свойства металла сварного шва, снижает производительность,

а в случае алюминиевых сплавов может приводить к снижению стабильности размеров

шва из-за перегрева и деформации металла.

В (рис. 4). Если на макрошлифах

последняя литая зона роликового шва отсутствует (например при вырезке шлифов из

готового свapнoгo узла), то величину перекрытия невозможно определить точно. В

таких случаях фиксируют лишь наличие или отсутствие перекрытия. Для герметичных

роликовых швов величина перекрытия должна находиться в пределах 20…50%. Большее

перекрытие ухудшает свойства металла сварного шва, снижает производительность,

а в случае алюминиевых сплавов может приводить к снижению стабильности размеров

шва из-за перегрева и деформации металла.

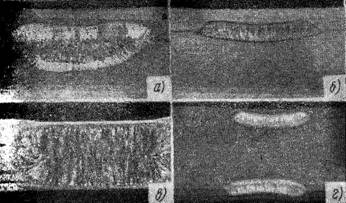

На рис. 5…8 приведены типичные макроструктуры точечных и роликовых сварных соединений. Большинство металлов имеет в литой зоне относительно крупную столбчато-дендритную структуру со стыком дендритов на оси симметрии теплоотвода. Высокопрочные алюминиевые сплавы имеют на периферии литой зоны дендритную структуру, у которой оси дендритов ориентированы в направлении теплоотвода (рис. 5, а и 8, а). В центральной части литой зоны наблюдается тонкая равноосная структура.

Рис. 5. Макроструктура точечных соединений равной толщины:

а — сплав Д16АТ;

б — латунь Л62;

в — титан ОТ4;

г— сталь 30ХГСА;

д — сталь ВНС5;

е — сталь Х18Н9Т (односторонняя сварка)

Рис. 6. Макроструктура точечных соединений неравной толщины:

а — сплав АМцАМ;

б — сталь Х18Н9Т;

в — титан ОТ4;

г — сталь

Рис. 7. Макроструктура сварных соединений разноименных металлов:

а – сплавы Д16ФЕ и АМцАМ;

б — сплавы В95АТ и АМгАМ;

в — стали Х18Н19Т и 30ХГСА;

г — стали ВНС-2 и ВНС-5

Рис. 8. Макроструктура роликовых соединений:

а – сплав АМг6;

б – латунь Л62;

в – сталь Х18Н9Т;

г – сплав ВТ15

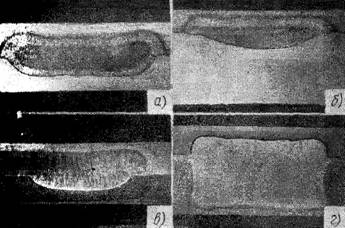

При точечной и особенно роликовой сварке деталей с отношением толщин более 3:1 и толщине тонкой детали 0,1…0,5 мм возможно образование тороидальной литой зоны (см. рис. 10). Внутри литой зоны обычно происходит сварка нагретого металла в пластическом состоянии. В случае роликовой сварки при соответствующей частоте включений тока и скорости вращения роликов образуются перекрывающие друг друга тороидальные литые зоны, обеспечивающие герметичность соединения. На шлифах таких соединений необходимо правильно оценивать характер и размеры литой зоны, которые могут быть различными в зависимости от положения плоскости шлифа по отношению к сварному шву (рис. 9).

Рис. 9. Характер макроструктуры роликового шва при наличии тороидального проплавления деталей неравной толщины:

а – схема вырезки шлифов;

б – поперечные сечения;

в – продольные сечения;

г – сечение под углом ![]()

При роликовой сварке деталей неравной толщины типа сильфонов с арматурой при толщине сильфона 0,15…0,3 мм могут встретиться случаи, когда литая зона располагается полностью в тонкой детали и лишь выходит на границу с толстой деталью (рис. 10, г). Такие сварные швы обычно имеют необходимую прочность и герметичность за счет оплавления зерен металла в зоне соединения деталей, а также взаимной диффузии, и могут быть признаны нормальными при условии герметичности соединений.

Рис. 10. Тороидальная литая зона в соединениях стали Х18Н9Т:

а – точечная сварка, толщина 0,3+3 мм;

б – роликовая сварка, толщина 0,2+4 мм;

в – роликовая сварка, толщина 0,14 мм + масса

При рельефной сварке деталей с

кольцевыми рельефами типа втулок, гаек штуцеров с деталями из листа образуется тороидальная

литая зона. Контрольные технологические образцы для разрушения и исследования

макроструктуры выполняют, используя детали с рельефом и пластины из листа, в

форме дисков (см. рис. 2, г). Шлифы таких соединений изготовляют разрезкой

образцов по центру детали с кольцевым рельефом. Таким образом, на шлифе

наблюдаются два сечения тороидальной литой зоны (рис. 11, а). Сварное

соединение состоит из литой зоны шириной ![]() и участков

сварки металла в пластическом состоянии

и участков

сварки металла в пластическом состоянии ![]() и

и ![]() . Для сварных соединений нормального

качества (рис. 11, б) суммарная ширина литой зоны и участков сварки в

пластическом состоянии должна быть:

. Для сварных соединений нормального

качества (рис. 11, б) суммарная ширина литой зоны и участков сварки в

пластическом состоянии должна быть: ![]() , где

, где ![]() — толщина

тонкой детали, при этом

— толщина

тонкой детали, при этом ![]() . На одной из сторон макрошлифа может

быть допущена меньшая ширина литой зоны:

. На одной из сторон макрошлифа может

быть допущена меньшая ширина литой зоны: ![]() при условии

сохранения суммарной ширины соединения не менее

при условии

сохранения суммарной ширины соединения не менее ![]() . Проплавление

должно составлять не менее 20% толщины тонкой детали.

. Проплавление

должно составлять не менее 20% толщины тонкой детали.

Рис. 11. Схема определения размеров литой зоны при кольцевой рельефной сварке (а) и макроструктура (б) соединения сплава ВЖ98

На макрошлифах сварных соединений бывают видны внутренние дефекты (поры, раковины и трещины), если плоскость шлифа их пересекает. Поэтому, если на шлифе не наблюдаются дефекты, то это еще не значит, что они отсутствуют в литой зоне. Иногда на макрошлифе сварного соединения в литой зоне наблюдается пористость, которую не удается устранить соответствующей корректировкой режима сварки (например, при сварке сплава АМц). Часто возникновение такой пористости на макрошлифе является следствием повышенной избирательной травимости отдельных зон литого металла. В таких случаях рекомендуется улучшить качество отработки поверхности шлифа (применить полирование) и сократить продолжительность травления или уменьшить концентрацию травителя.

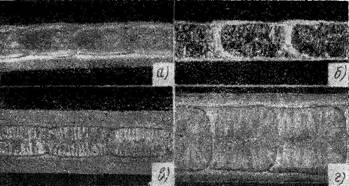

При сварке металлов с различными физическими свойствами на жестких режимах расплавленный металл не успевает перемешиваться и на макрошлифах соединений наблюдаются характерные «завихрения», свидетельствующие о неоднородности металла литой зоны (рис. 12, а).

Рис. 12. Формирование литой зоны при сварке деталей неравной толщины из разноименных металлов:

а — точечная сварка, стали ЭИ703 и ВНС2;

б — роликовая сварка, сплав ЭИ435 и сталь Х18Н9Т

Литая зона таких соединений иногда не имеет правильной геометрической формы, например при роликовой сварке сильфонов и арматуры из различных металлов (рис. 12, б). Качество сварки в таких случаях считается удовлетворительным, если соединение герметично и на шлифе имеется хотя бы небольшое взаимное проплавление деталей (5…10 %). В целях лучшей выявляемости дефектов и более точного определения размеров литой зоны рекомендуется структуру соединений, тонкая деталь которых имеет толщину 0,1…0,3 мм, исследовать на микроскопе при 50…100-кратном увеличении.

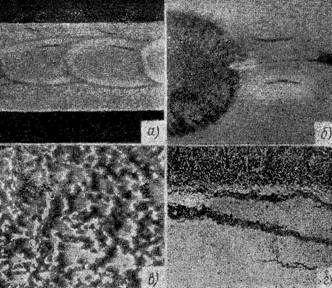

При рассмотрении макрошлифов сварных соединений ряда сплавов, которые имеют легирующие элементы с резко различными физическими свойствами, например высокопрочные алюминиевые и жаропрочные сплавы (Д16АТ, АМг6, ЭИ696А), в литой и околошовной зоне видны неоднородности металла или, так называемые «усы», которые при небольшом увеличении часто принимают за трещины (рис. 13). Усы образуются в области наибольших пластических деформаций и представляют собой скопление металла, обогащенного легирующими элементами сплава. Образование «усов» носит межкристаллический характер и происходит в результате совместного действия нагрева и давления.

При роликовой сварке «усы» наблюдаются наиболее отчетливо в металле детали, контактирующей в процессе сварки с ведущим роликом машины, так как в этой области имеют место деформации сдвига (рис. 13, а). При точечной сварке «усы» видны на периферии литой зоны и в металле, примыкающем к пластическому пояску (рис. 13, б). Металлографические и рентгенографические исследования показали, что «усы» имеют литую эвтектическую структуру, которая ввиду повышенной травимости реактивами похожа на трещины. Если при металлографических исследованиях сварных соединений возникают сомнения, то рекомендуется изготовить микрошлиф и рассмотреть его при большом увеличении (рис. 13, в, г).

Рис. 13. Неоднородности типа «усов» в сварных соединениях:

а — сплав АМг6;

б — сплав Д16АТ;

в — сплав АМг6 (![]() );

);

г — сталь ЭИ696А

Неоднородности металла в виде «усов» хорошо видны на микрорентгенограммах сварных соединений (рис. 14). С помощью микрорентгенографического анализа установлено, что в сварных соединениях сплавов Д16 и Д20 «усы» представляют собой металл, обогащенный медью (фазы CuAl2 и CuMgAl2), которая обладает большей плотностью для рентгеновских лучей, чем алюминий и поэтому выявляется на рентгенограмме в виде белых прожилин. У сплавов АМг и АМг6 металл «усов» обогащен магнием (фаза Mg2Al2) и на рентгенограмме выявляется в виде более темных участков, чем основной металл.

Рис. 14. Микрорентгенограммы сварных соединений:

а — сплав АК8;

б — сплав Д16АТ

Исследования структуры металла сварных соединений должны выполнять высококвалифицированные специалисты, во избежание ошибок в оценке качества соединений. Из ошибок наиболее распространены неправильное определение границ литой и околошовной зон, например у сплавов титана (см. рис. 45, в), и величины вмятины при сварке деталей малой толщины, когда между деталями имеются большие зазоры. В последнем случае вмятину целесообразно определять как разность толщины деталей и расстояния от стыка деталей до поверхности углубления от электрода. Кроме того, за несплошность металла часто принимают «усы» и механические повреждения поверхности макрошлифа (царапины, риски и т.п.). Во всех спорных случаях, которые возникают при исследовании макрошлифов сварных соединений при относительно небольшом увеличении (5…20 раз), рекомендуется рассматривать микроструктуру соединений при увеличении в 300…500 раз.