Контроль при сварке узлов точечной и шовной сваркой

Качество и надежность узлов и изделий, выполненных с использованием точечной и роликовой сварки, в большой степени зависит от правильной организации и строгого выполнения контрольных операций. Контрольные операции в основном выполняют работники ОТК (БЦК) цеха, мастерской или участка в соответствии с действующей технологией на изготовление сварных узлов, производственными инструкциями или техническими условиями. Однако такие специфические операции контроля, как рентгеновское просвечивание, механические испытания, а также металлографические исследования, обычно выполняют работники соответствующих заводских лабораторий.

Детали и узлы допускаются к последующей обработке только при наличии соответствующей отметки об их приемке ОТК после выполнения предыдущей операции. Например, детали, поступающие на окончательную сборку (прихватку), должны иметь клеймо контролера, свидетельствующее о подготовке поверхности нормального качества.

При изготовлении сварных узлов приняты два основных варианта отметок выполнения контрольных операций: клеймение — для мелких сварных узлов и оформление паспорта — для крупных узлов ответственного назначения. В паспорте узла указывается его наименование, номер чертежа и перечисляются все технологические и контрольные операции, начиная с комплектации деталей узла до последней завершающей операции, часто отделочной, например окраски с указанием времени выполнения, подписью производственного мастера и отметками о приемке ОТК. В паспорт заносятся результаты контроля технологической пробы, макроструктуры, герметичности и т.п., а также описание дефектов и отметки об их исправлении; паспорт заканчивается заключением о сварном узле (его соответствии действующей документации).

Наряду с работниками ОТК, на сварщика также возлагается ряд контрольных функций. Перед началом сварки сварщик должен контролировать готовность машины к работе. Машина считается готовой к работе, если электроды и ролики установлены правильно, без перекосов и смещений, размеры и форма их рабочей поверхности соответствуют заданным; вода проходит через всю охлаждающую систему машины; величина рабочего хода машины обеспечивает нормальное перемещение узла в процессе сварки; приспособления работают исправно, обеспечивая правильное положение (перемещение) узла в рабочем пространстве машины; сварочный ток включается только после того, как детали сжаты электродами с заданным усилием; сжатие деталей прекращается после выключения тока и необходимой выдержки; напряжение сети находится в допустимых пределах работы стабилизирующих устройств аппаратуры управления машиной.

В процессе сварки необходимо контролировать правильность наложения, внешний вид точек и роликовых швов, положение сварного узла по отношению к электродам (роликам), состояние поверхностей деталей, чистоту и форму рабочих поверхностей электродов.

Методы и объем контроля обычно устанавливают (табл. 1) в зависимости от ответственности сварных соединений, особенностей конструкции и эксплуатации узла, а также от характера производства (единичное, серийное, массовое).

Таблица 1. Методы контроля при изготовлении сварных узлов

|

Методы контроля |

Группа ответственности соединений |

|

|

А |

Б |

|

|

Внешний осмотр |

1, 2, 3, 4, 5 |

1, 2, 3, 4, 5 |

|

Технологическая проба |

1, 2, 3, 4 |

1, 2, 4 |

|

Исследование макроструктуры |

1, 2, 3, 4 |

1, 4 |

|

Рентгеновское просвечивание |

1, 6 |

1, 6 |

|

Механические испытания |

1, 4, 6 |

1, 6 |

|

Испытания на герметичность |

6 |

— |

|

Измерение параметров режима |

1, 4 |

1 |

|

Условные обозначения: 1 — при отработке нового режима; 2 — в начале сварки узла; 3 —в конце сварки узла; 4 — периодически; 5 — сварного узла; 6 —сварного узла, если указано в чертеже. |

||

Контролю внешним осмотром подвергают образцы и сварные соединения узлов. Для этой цели обычно используют лупы с 4…10-кратным увеличением. При внешнем осмотре контролируют: соответствие расположения точек и швов на узле, указанному в чертеже, форму и величину вмятины от электродов, наличие наружных дефектов и величину зазоров между деталями. Следует помнить, что размеры отпечатков от электродов и роликов не являются критерием оценки качества сварного соединения. Однако изменение размеров отпечатков точек или швов, выполненных при неизменной настройке сварочной машины, свидетельствует о нарушении условий сварки и возможном ухудшении качества соединений. Соединения, имеющие измененные размеры отпечатков электродов, следует подвергать особо тщательному контролю, Например, изменение сферической (вогнутой) формы отпечатков точек алюминиевых сплавов на плоскую свидетельствует об износе рабочей поверхности электродов и уменьшении размеров литой зоны. При осмотре контролируют зазоры между деталями, которые не должны превышать 20% (при толщине деталей до 2 мм) и 15% (при толщине свыше 2 мм) от толщины толстой детали. Зазоры измеряют щупами.

В процессе внешнего осмотра качество сварных соединений относительно тонких деталей (до 1 мм) может быть проверено путем местного отгибания кромки нахлестки специальным пробником. Если при этом слышно потрескивание и наблюдается расслоение соединенных деталей, то это свидетельствует о плохом качестве. Эту операцию следует выполнять очень осторожно, применяя тарированные на определенное усилие пробники, чтобы исключить разрушение сварных точек с нормальными размерами литой зоны.

В процессе изготовления сварного узла производят периодическую сварку образцов для контроля технологической пробы и исследования макроструктуры соединений. Сварку образцов выполняют после длительных перерывов в работе машины (обеденного перерыва, простоя, неисправности) или после смены электродов и роликов. Периодичность контроля рекомендуется производить при сварке алюминиевых и магниевых сплавов через 500 точек и 5 м роликового шва; для всех других металлов через 1000 точек и 10 ж шва. При отработке нового режима сварки исследование макроструктуры соединений выполняют не менее чем на двух шлифах сварных точек и роликового шва (одного поперечного и одного продольного); во всех других случаях контроль макроструктуры можно производить на одном шлифе сварного соединения (роликовый шов — продольный шлиф).

Исследование макроструктуры при отработке нового режима сварки обычно выполняют в лаборатории. При подборе известного режима сварки и в процессе сварки узлов исследование макроструктуры удобнее проводить непосредственно в цехе (экспресс-контроль). Отделение экспресс-контроля должно быть изолировано от производственного помещения цеха, например стеклянной перегородкой. Контрольные образцы для исследования макроструктуры сопровождаются запиской, в которой указываются: марка и толщина металла, номер операции и машины, на которой производилась сварка, и фамилия сварщика. Желательно, чтобы образцы имели клеймо с указанием марки и толщины металла. В отделении устанавливают: устройство для разрезки образцов, шлифования и травления шлифов, а также необходимые оптические приборы для исследования макроструктуры и определение размеров литой зоны сварных соединений.

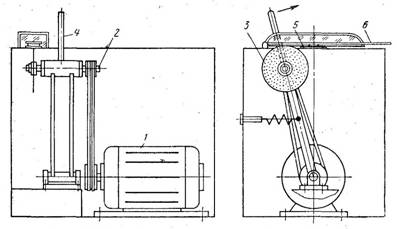

На рис. 1 показано устройство для разрезки образцов абразивным кругом на вулканитовой основе. Круг 3, расположенный на шпинделе 2, вращается от электродвигателя 1. Разрезаемый образец 5 устанавливают поперек прорези, в которой перемещается вручную при движении рукоятки 4 отрезной круг 3. Образец закрепляют при помощи зажима 6, имеющего предохранительную крышку из оргстекла. Внутренняя полость устройства имеет отсос пыли, образующейся при разрезке.

Рис. 1 Устройство для вырезки шлифов из образцов

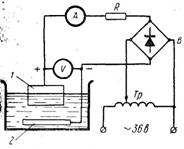

После шлифования шлифы травят в растворах. Для шлифов из нержавеющей и жаропрочных сталей и сплавов в цеховых условиях часто используют электролитическое травление в водном растворе щавелевой кислоты (10 г на 100 мл воды) или хромового ангидрида (5…10 г на 100 мл воды). На рис. 2 приведена схема установки для электролитического травления. Шлиф 1 помещается на аноде, катодом 2 служит пластинка из нержавеющей стали. Плотность тока составляет 10…200 мА/см3 поверхности травления при времени 10…60 сек. Во всех случаях травление должно производиться в вытяжном шкафу.

Рис. 2. Схема электролитического травления

При исследовании макроструктуры

продольных шлифов роликовых соединений, выполненных на машинах переменного

тока, возможны случаи, когда последняя литая зона шва имеет малые размеры и

рассчитанная величина перекрытия будет меньше фактической. Это объясняется тем,

что выключение тока в конце сварки роликового шва может происходить раньше, чем

прерыватель ПИШ отсчитает заданное время ![]() . Для устранения этого явления

целесообразно произвести доработку прерывателя ПИШ с тем, чтобы последняя литая

зона шва формировалась при заданном

. Для устранения этого явления

целесообразно произвести доработку прерывателя ПИШ с тем, чтобы последняя литая

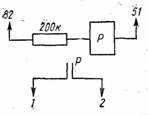

зона шва формировалась при заданном ![]() (рис. 3). Реле Р срабатывает каждый раз

во время протекания тока и своим нормально открытым контактом блокирует цепь

управления прерывателя 1, 2, разрешая его выключение только во время пауз.

(рис. 3). Реле Р срабатывает каждый раз

во время протекания тока и своим нормально открытым контактом блокирует цепь

управления прерывателя 1, 2, разрешая его выключение только во время пауз.

Рис. 3. Схема доработки прерывателя ПИШ

Р — поляризованное реле типа РП-7; точки 51, 82 обозначены по схеме прерывателя

Результаты металлографических исследований макрошлифов сварных соединений оформляют свидетельством, которые предъявляют ОТК при приемке сварного узла. При наличии паспорта сварного узла результаты исследований заносят в него.

Рентгеновскому просвечиванию подвергают контрольные образцы и сварные узлы, если это предписано чертежом или техническими условиями на изготовление узла. Вначале контролируют 10% сварных точек или общей длины роликовых швов узла (одного сочетания толщин деталей). Если при этом обнаруживается, что количество внутренних дефектов превышает допустимые, то необходимо рентгеновское просвечивание 50% точек или длины швов. Если общее количество выявленных дефектов будет по-прежнему превышать допустимое, то вопрос об исправлении и приемке узла решается в каждом конкретном случае соответствующими службами. Особо ответственные сварные узлы подвергают 100%-ному рентгеновскому контролю. Если сварной узел подвергают выборочному рентгеновскому просвечиванию, то контролируемые участки указывают в чертеже или технических условиях. Исправленные сваркой точки и роликовые швы повторно контролируют рентгеном.

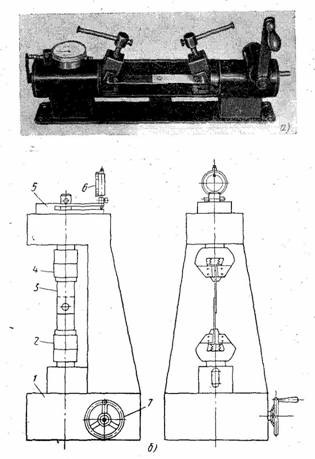

Механические испытания контрольных образцов на срез (разрыв) при отработке нового режима выполняют на серии из 10-ти образцов; в других случаях испытания проводят на трех образцах. Испытания можно проводить как в лаборатории, так и непосредственно в цехе. В последнем случае используют настольные разрывные машины (рис. 4).

Рис. 4. Настольные разрывные машины:

а — горизонтального типа;

б — вертикального типа: 1 — корпус; 2 — нижний приводной зажим; 3— испытываемый образец; 4 — верхний зажим; 5 — пружина; 6 — индикатор; 7 — ручка привода

В отдельных случаях с целью определения качества сварных соединений производят выборочное разрушение сварного узла. Для этого к узлу прикладывают статические нагрузки, значительно превышающие допустимые (рабочие). Герметичные узлы разрушают под действием давления воздуха или жидкости. Качество соединений определяют исследованием макроструктуры на шлифах, вырезанных из сварных швов разрушенного узла. Часто по результатам контроля качества соединений разрушенного узла принимают партию узлов. Если узел выдержал испытание на прочность при разрушении, а качество сварных швов на шлифах, вырезанных из этого узла, неудовлетворительно, например, мало проплавление деталей, то вопрос о приемке партии узлов решается конструктором узла и главным сварщиком.

Мелкие узлы, имеющие герметичные роликовые швы, например сильфоны с арматурой, мембраны и т.п., обычно контролируют следующим образом. Все узлы партии испытывают на герметичность соответствующим давлением, а после этого один из них разрезают, изготовляют макрошлифы сварных швов и производят контроль макроструктуры. Приемка всей партии узлов производится по результатам контроля одного узла. Необходимо отметить, что в одну партию вообще следует включать узлы, одинаковые детали которых максимально идентичны между собой по состоянию поставки материала, качеству поверхности, подгонке и т.п., сварка которых выполнялась подряд, в одних и тех же условиях, например, машина за время сварки партии не имела неисправностей или не переналаживалась для сварки других узлов.