Контроль сварочного оборудования точечной и шовной сварки

В связи с тем, что собственно процессы точечной и роликовой сварки выполняются автоматически и их протекание не зависит от оператора, первостепенное значение для получения соединений требуемого качества имеет стабильность работы сварочных машин, настроенных на выполнение соответствующих операций. Кроме того, при нестабильной работе оборудования контроль процесса сварки по технологическим образцам естественно перестает быть эффективным, так как не соблюдается идентичность условий сварки узлов и образцов. Под стабильной работой машины понимают ее способность воспроизводить при сварке каждой точки (литой зоны роликового шва) с определенной точностью заданные параметры режима сварки.

Для обеспечения стабильной работы сварочных машин на предприятиях выполняется комплекс мероприятий: планово-предупредительный ремонт (ППР), аттестация и периодические контрольные осмотры и проверки.

Аттестация заключается в определении электрических, механических и технологических характеристик сварочных машин и проверке их соответствия данным завода-изготовителя и действующей технологической документации. Аттестация включает в себя составление паспорта (паспортизацию) и свидетельства о пригодности машины к эксплуатации. Аттестацию машин рекомендуется проводить не реже одного раза в год, а также после капитального ремонта. Перечень и сроки периодичности осмотров и проверок машин (табл. 1) устанавливают в зависимости от степени сложности сварочного оборудования, требований к качеству соединений и характера производства (опытное, серийное).

Таблица 1. Контрольные осмотры и проверка точечных и роликовых машин

|

Наименование работ |

Срок проведения работ |

|

Электрическая часть машины |

|

|

Осмотр сварочного трансформатора, контроль отсутствия течи в системе охлаждения |

Ежедневно |

|

Проверка состояния изоляции силовой части машины |

Раз в месяц |

|

Осмотр переключателя ступеней трансформатора |

Раз в месяц |

|

Осмотр переключателя полярности, проверка нормального прилегания контактов (для точечных низкочастотных и конденсаторных машин) |

Ежедневно |

|

Измерение сопротивления вторичного контура постоянному току |

Раз в неделю |

|

Проверка системы охлаждения вторичного контура (отсутствие течей, прохождение воды по всей системе) |

Ежедневно |

|

Контроль электронных ламп аппаратуры управления |

Раз в 3 месяца |

|

Контроль работы игнитронов и поджигающих их тиратронов |

Раз в 3 месяца |

|

Проверка системы стабилизации первичного напряжения (для машин низкочастотных и постоянного тока) |

Ежедневно |

|

Проверка системы стабилизации тока (для машин с прерывателями ПИТ, ПИШ и т.д.) |

Раз в 3 месяца |

|

Измерение длительности протекания тока |

Раз в месяц |

|

Измерение величины тока на одной из ступеней |

Раз в месяц |

|

Осмотр и проверка контактов реле на прилегание |

Раз в месяц |

|

Контроль регулировки пусковой аппаратуры (педали, электромагнитных пускателей, переключателей, кнопок и т.п.) |

Раз в 3 месяца |

|

Контроль охлаждения игнитронов, вентилей и тиристоров |

Ежедневно |

|

Проверка работы гидрореле |

Раз в месяц |

|

Механическая часть машины |

|

|

Проверка работы механических узлов привода усилия электродов |

Ежедневно |

|

Проверка пневматической системы машины (отсутствие утечки воздуха, работы электропневматических клапанов, дросселей и т.п.) |

Раз в месяц |

|

Контроль смазки узлов привода усилия |

Раз в неделю |

|

Измерение усилия электродов |

Раз в месяц |

|

Контроль приложения ковочного усилия (время приложения, скорость нарастания) |

Раз в 3 месяца |

|

Измерение смещения электродов и прогиба нижней консоли |

Раз в 3 месяца |

|

Контроль калибром посадочных конусов в электрододержателях |

Раз в месяц |

|

Проверка работы привода шагового перемещения роликов (для машин МШШИ, МШШТ) |

Раз в неделю |

|

Проверка работы электромагнитной муфты привода вращения роликов (для машин МШВ) |

Раз в месяц |

|

Измерение скорости вращения роликов |

Раз в 3 месяца |

На каждую сварочную машину (установку) рекомендуется иметь формуляр, включающий документацию завода-изготовителя машины, паспорт, свидетельство о пригодности к эксплуатации и журнал, в котором делают отметки об аттестации, ППР, осмотрах и проверках машины, неисправностях, замене деталей и узлов, ламп, игнитронов, и т.п. Если при проведении очередной аттестации характеристики машины соответствуют паспорту, то это заносят в протокол, прилагаемый к паспорту. При несоответствии характеристик машины паспортным машина подлежит ремонту. В отдельных случаях после ремонта (перемотки трансформатора, изменения вылета консолей, замены двигателя вращения роликов и т.п.) может быть допущено изменение паспортных данных машины.

В паспорт заносят: тип машины и аппаратуры управления (прерывателя, СПУ), напряжение сети, марку и минимальную и максимальную толщины свариваемого металла, а также основные электрические и механические параметры машины (токи, длительности отдельных интервалов цикла сварки и усилия электродов).

В табл. 2 приведен перечень основных приборов и аппаратуры, применяемых для контроля сварочных машин. Количество потребных приборов определяется числом единиц сварочного оборудования. К I категории сложности относятся однофазные машины переменного тока с прерывателями ПИТ и ПИШ. Все машины других типов, работающие по сложным графикам тока и усилия (МТПУ, МТПТ, МШШТ, МТК и т. п.), составляют II категорию. В паспорт измеренные параметры записывают в абсолютных единицах (А, сек, кгс) и по положениям органов управления машиной (деления, ступени). Все измерения параметров выполняют в режиме короткого замыкания в процессе непрерывной работы машины. Каждый параметр (при одном положении органов управления) измеряют не менее трех раз и в паспорт заносят его среднее значение.

Таблица 2. Перечень основных приборов и аппаратуры, применяемых при контроле работы точечных и роликовых электросварочных машин

|

Наименование |

Тип |

Категория сложности оборудования |

|

|

I |

II |

||

|

Осциллограф электронный |

С1-19, С1-4, ЭНО-1 |

+ |

+ |

|

Осциллограф электронный двухлучевой |

С1-18 |

— |

+ |

|

Осциллограф магнитоэлектрический (шлейфовый) |

МПО-2, Н102, Н105 |

— |

+ |

|

Испытатель ламп |

ИЛ-14, Л1-3 |

+ |

+ |

|

Испытатель полупроводниковых триодов |

Л2-1 |

— |

+ |

|

Авометр |

ТТ-1, ТТ-3, Ц-56, Ц-57 |

+ |

|

|

Источник питания универсальный |

УИП-1 |

— |

+ |

|

Автотрансформатор лабораторный |

ЛАТР |

+ |

+ |

|

Мост постоянного тока |

УМВ |

— |

+ |

|

Электросекундомер |

ПВ-52, ЭС-54 |

+ |

+ |

|

Амперметры переменного и постоянного тока (разные) |

— |

+ |

+ |

|

Милливольтмиллиамперметр |

М82 |

— |

+ |

|

Микроомметр |

М246 |

+ |

+ |

|

Амперметр сварочный универсальный |

АСУ-1М |

+ |

+ |

|

Датчик тока |

ДСТ-2М |

— |

+ |

|

Счетчик импульсов |

СИ-2 |

+ |

+ |

|

Датчик усилия электродов |

ДД-60, ДУ-69 |

— |

+ |

|

Динамометры |

ДПС |

+ |

+ |

|

Прибор контроля тока |

КАСТ-2М |

— |

+ |

|

Пульт контроля сварочных машин |

ПКСМ-1* |

+ |

+ |

|

* Применяется при достаточном количестве сварочных машин, смонтированных в одном помещении. |

|||

Коэффициенты трансформации определяют

для всех ступеней машины. Перед измерением токов короткого замыкания ![]() проверяют систему стабилизации тока при

колебаниях напряжения сети (для машин, имеющих стабилизацию). Ток

проверяют систему стабилизации тока при

колебаниях напряжения сети (для машин, имеющих стабилизацию). Ток ![]() машин, не имеющих стабилизации, следует

измерять при неизменном напряжении сети, желательно номинальном. Измерение

машин, не имеющих стабилизации, следует

измерять при неизменном напряжении сети, желательно номинальном. Измерение ![]() выполняют для первой номинальной и

одной из промежуточных ступеней трансформатора. Для однофазных машин измеряют

действующее значение тока, для машин других типов — амплитудное значение. У

машин, укомплектованных прерывателями,

выполняют для первой номинальной и

одной из промежуточных ступеней трансформатора. Для однофазных машин измеряют

действующее значение тока, для машин других типов — амплитудное значение. У

машин, укомплектованных прерывателями, ![]() измеряют при минимальном и максимальном

делениях «нагрев». На низкочастотных машинах (МТПТ, МШШИ) при измерениях

измеряют при минимальном и максимальном

делениях «нагрев». На низкочастотных машинах (МТПТ, МШШИ) при измерениях ![]() устанавливают наибольшую допустимую

длительность включения силового выпрямителя для данной ступени трансформатора.

Эту длительность фиксируют в паспорте и при последующих измерениях устанавливают

такой же.

устанавливают наибольшую допустимую

длительность включения силового выпрямителя для данной ступени трансформатора.

Эту длительность фиксируют в паспорте и при последующих измерениях устанавливают

такой же.

Для конденсаторных машин ![]() измеряют при максимальном напряжении

конденсаторов и максимальном коэффициенте трансформации для трех значений

емкости конденсаторов (минимальной, средней и максимальной); при максимальных

напряжении и емкости конденсаторов для минимального и среднего коэффициентов

трансформации; при максимальных емкости конденсаторов и коэффициенте

трансформации для минимального и среднего напряжения конденсаторов.

измеряют при максимальном напряжении

конденсаторов и максимальном коэффициенте трансформации для трех значений

емкости конденсаторов (минимальной, средней и максимальной); при максимальных

напряжении и емкости конденсаторов для минимального и среднего коэффициентов

трансформации; при максимальных емкости конденсаторов и коэффициенте

трансформации для минимального и среднего напряжения конденсаторов.

Для машин постоянного тока (с

выпрямлением тока во вторичном контуре) ![]() измеряют при длительности включения,

достаточной для достижения током своего установившегося значения (

измеряют при длительности включения,

достаточной для достижения током своего установившегося значения (![]() сек).

сек).

Измерение ![]() выполняют при выключенном токе для

каждого из элементов привода усилия и длительности сжатия, достаточной для

отсчета результатов измерений. Например, для машин, имеющих несколько

диафрагменных камер (машин МТПТ, МШШТ),

выполняют при выключенном токе для

каждого из элементов привода усилия и длительности сжатия, достаточной для

отсчета результатов измерений. Например, для машин, имеющих несколько

диафрагменных камер (машин МТПТ, МШШТ), ![]() измеряют для каждой камеры отдельно.

Для машин, имеющих поршневые приводы с противодавлением (машин МТПУ, МШВ),

измеряют для каждой камеры отдельно.

Для машин, имеющих поршневые приводы с противодавлением (машин МТПУ, МШВ), ![]() измеряют при работе без противодавления

и с противодавлением. По полученным результатам рекомендуется строить графики

зависимости

измеряют при работе без противодавления

и с противодавлением. По полученным результатам рекомендуется строить графики

зависимости ![]() от давления воздуха в камерах

пневмопривода и устанавливать эти графики на машинах.

от давления воздуха в камерах

пневмопривода и устанавливать эти графики на машинах.

Необходимо отметить, что у машин,

имеющих пневмодиафрагменные приводы, ![]() определяется не только давлением

воздуха, но и положением диафрагмы (и штока) в момент измерения

определяется не только давлением

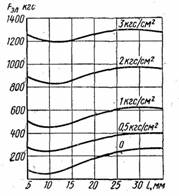

воздуха, но и положением диафрагмы (и штока) в момент измерения ![]() . На рис. 1 в качестве примера приведена

зависимость

. На рис. 1 в качестве примера приведена

зависимость ![]() от положения диафрагмы

от положения диафрагмы ![]() при различных

давлениях воздуха для машин МТПТ-400 и МТК-75 (величину

при различных

давлениях воздуха для машин МТПТ-400 и МТК-75 (величину![]() отсчитывали от

верхнего крайнего положения диафрагмы в пневмокамере). Изменение

отсчитывали от

верхнего крайнего положения диафрагмы в пневмокамере). Изменение ![]() при различных положениях диафрагм

объясняется действием усилия, создаваемого за счет упругости резины (диафрагмы

установлены выпуклостями вверх). Примерно до половины общего рабочего хода (

при различных положениях диафрагм

объясняется действием усилия, создаваемого за счет упругости резины (диафрагмы

установлены выпуклостями вверх). Примерно до половины общего рабочего хода (![]() мм) усилие

упругости резины диафрагм направлено навстречу усилию, создаваемому за счет

давления воздуха, а затем направления действия обоих усилий совпадают. Интересно,

что при малых

мм) усилие

упругости резины диафрагм направлено навстречу усилию, создаваемому за счет

давления воздуха, а затем направления действия обоих усилий совпадают. Интересно,

что при малых ![]() =8…10 мм действие упругости резины

практически уравновешивает массу подвижных частей привода усилия электродов.

Указанную особенность пневмодиафрагменных приводов усилия следует помнить и

измерения

=8…10 мм действие упругости резины

практически уравновешивает массу подвижных частей привода усилия электродов.

Указанную особенность пневмодиафрагменных приводов усилия следует помнить и

измерения ![]() (и конечно сварку) выполнять всегда при

одном и том же положении диафрагм (

(и конечно сварку) выполнять всегда при

одном и том же положении диафрагм (![]() ), которое определяется положением гайки

на штоке привода и величиной рабочего хода подвижного электрода.

), которое определяется положением гайки

на штоке привода и величиной рабочего хода подвижного электрода.

Рис. 1. Зависимость ![]() машин МТК-75 и МТПТ-400 от положения

диафрагмы пневмопривода

машин МТК-75 и МТПТ-400 от положения

диафрагмы пневмопривода

Интервал времени «начало ковочного

усилия» ![]() измеряют для всех положений (делений)

соответствующих рукояток панели управления. Если при очередных измерениях

величина

измеряют для всех положений (делений)

соответствующих рукояток панели управления. Если при очередных измерениях

величина ![]() не соответствует паспортной, то в первую

очередь следует проверить работу электропневматического клапана, управляющего

выбросом воздуха из пневмокамеры привода ковочного усилия. Время от выдачи

команды на включение клапана до начала нарастания

не соответствует паспортной, то в первую

очередь следует проверить работу электропневматического клапана, управляющего

выбросом воздуха из пневмокамеры привода ковочного усилия. Время от выдачи

команды на включение клапана до начала нарастания ![]() нормально должно составлять около 0,03

сек; большее время свидетельствует о плохой работе клапана или элементов

управления его электропитания.

нормально должно составлять около 0,03

сек; большее время свидетельствует о плохой работе клапана или элементов

управления его электропитания.

Длительность импульсов тока (основного и

дополнительного), отдельных их элементов (нарастание, спад) и пауз измеряют для

всех положений соответствующих рукояток управления. Если число делений

регулировок длительности очень большое, то измерение может быть выполнено не

для всех делений подряд. Для конденсаторных машин длительность импульсов тока ![]() обычно не измеряют и не фиксируют в

паспорте. Однако при периодическом контроле конденсаторных машин целесообразно

выборочно контролировать длительность

обычно не измеряют и не фиксируют в

паспорте. Однако при периодическом контроле конденсаторных машин целесообразно

выборочно контролировать длительность ![]() , так как ее нестабильность с течением

времени свидетельствует о возможном изменении сопротивления цепи разряда

конденсаторов или емкости конденсаторов.

, так как ее нестабильность с течением

времени свидетельствует о возможном изменении сопротивления цепи разряда

конденсаторов или емкости конденсаторов.

Скорость (шаг) роликовой сварки измеряют

без включения тока при максимальном ![]() для минимального, среднего и

максимального положений соответствующих органов управления. При этом в паспорте

фиксируют диаметр ведущего ролика машины, который при последующих измерениях

должен быть таким же. Контроль скорости также удобно производить с помощью тахогенератора,

который получает вращение от двигателя привода роликов. Измеряя напряжение

тахогенератора соответствующим прибором, контролируют число оборотов ведущего

ролика, по которому легко определить линейную скорость роликовой сварки.

для минимального, среднего и

максимального положений соответствующих органов управления. При этом в паспорте

фиксируют диаметр ведущего ролика машины, который при последующих измерениях

должен быть таким же. Контроль скорости также удобно производить с помощью тахогенератора,

который получает вращение от двигателя привода роликов. Измеряя напряжение

тахогенератора соответствующим прибором, контролируют число оборотов ведущего

ролика, по которому легко определить линейную скорость роликовой сварки.

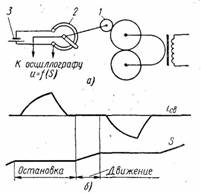

При роликовой сварке с прерывистым

(шаговым) перемещением свариваемых деталей (машины МШШИ, МШШТ, МШВ) для

проверки соответствия включения тока и остановки роликов записывают осциллограмму

![]() и перемещения роликов

и перемещения роликов ![]() . Регистрацию

. Регистрацию ![]() производят с

помощью устройства, показанного на рис. 2. К ведущему

ролику машины прижат фрикционный шкив 1, надетый на ось потенциометра 2, на

который подано напряжение от сухого элемента 3. При вращении ролика

поворачивается движок потенциометра, а напряжение

производят с

помощью устройства, показанного на рис. 2. К ведущему

ролику машины прижат фрикционный шкив 1, надетый на ось потенциометра 2, на

который подано напряжение от сухого элемента 3. При вращении ролика

поворачивается движок потенциометра, а напряжение ![]() на выходе

устройства будет пропорционально перемещению ролика машины. При остановке

ролика

на выходе

устройства будет пропорционально перемещению ролика машины. При остановке

ролика ![]() остается неизменным, а при перемещении

— возрастает. Сопоставляя на осциллограмме кривые тока

остается неизменным, а при перемещении

— возрастает. Сопоставляя на осциллограмме кривые тока ![]() и перемещения

и перемещения ![]() (рис. 2, б),

можно судить о правильности настройки машины.

(рис. 2, б),

можно судить о правильности настройки машины.

Сопротивление вторичного контура

постоянному току ![]() измеряют на холодной машине. Для

роликовых машин

измеряют на холодной машине. Для

роликовых машин ![]() измеряют при вращающихся роликах и

усилиях не менее половины максимального. При этом между роликами помещают

пластину с изоляцией, исключающей контакт между роликами. Измерение

измеряют при вращающихся роликах и

усилиях не менее половины максимального. При этом между роликами помещают

пластину с изоляцией, исключающей контакт между роликами. Измерение ![]() производят с использованием приборов,

применяемых при контроле

производят с использованием приборов,

применяемых при контроле ![]() . При измерении

. При измерении ![]() сварочную машину отключают от электрической

сети, а зажимы первичной обмотки трансформатора замыкают.

сварочную машину отключают от электрической

сети, а зажимы первичной обмотки трансформатора замыкают.

Наибольшее влияние на величину ![]() оказывают изменение

оказывают изменение ![]() на машинах низкочастотных и постоянного

тока, у которых увеличение

на машинах низкочастотных и постоянного

тока, у которых увеличение ![]() n в процессе эксплуатации дает

практически пропорциональное снижение

n в процессе эксплуатации дает

практически пропорциональное снижение ![]() . В несколько меньшей степени увеличение

. В несколько меньшей степени увеличение

![]() влияет на

влияет на ![]() у конденсаторных машин и еще меньше у

машин переменного тока. Не следует допускать изменений

у конденсаторных машин и еще меньше у

машин переменного тока. Не следует допускать изменений ![]() от среднего значения (см. табл. 3)

более чем

от среднего значения (см. табл. 3)

более чем ![]() для машин низкочастотных,

конденсаторных и постоянного тока и

для машин низкочастотных,

конденсаторных и постоянного тока и ![]() для машин переменного тока. При

увеличении

для машин переменного тока. При

увеличении ![]() измеряют сопротивление отдельных

участков вторичного контура для определения участка с повышенным

сопротивлением. Поэтому наряду с фиксированием в паспорте величины

измеряют сопротивление отдельных

участков вторичного контура для определения участка с повышенным

сопротивлением. Поэтому наряду с фиксированием в паспорте величины ![]() целесообразно измерять и записывать

сопротивления отдельных участков контура и в первую очередь сопротивления

неподвижных и подвижных контактов.

целесообразно измерять и записывать

сопротивления отдельных участков контура и в первую очередь сопротивления

неподвижных и подвижных контактов.

Рис. 2. Схема (а) для снятия осциллограммы (б) перемещения роликов

Таблица 3. Средние значения сопротивления вторичного контура сварочных машин постоянному току

|

Тип сварочной машины |

Сопротивление, мкОм |

|

МТП-75 |

44 |

|

МТ-1607 |

44 |

|

МТП-100 |

40 |

|

МТП-150 |

35 |

|

МТП-150/1200 |

45 |

|

МТ-2507 |

37 |

|

МТП-200 |

32 |

|

МТП-200/1200 |

41 |

|

МТП-300 |

20 |

|

МТПУ-300 |

28 |

|

МШП-100 |

36 |

|

МШ-2001 |

39 |

|

МШП-150 |

32 |

|

МШПР-300 |

36 |

|

МШПС-75 |

58 |

|

МТИП-600 |

34 |

|

МШШИ-400 |

45 |

|

МШШТ-600 |

23 |

|

МШШТ-1000 |

19 |

|

МТПТ-400 |

26 |

|

МТПТ-600 |

23 |

|

МТИП-1000 |

19 |

|

МТК-75 |

26 |

|

МТК-6301 |

40 |

При сварке на мощных роликовых машинах

(МШШИ, МШШТ) в случае плохого охлаждения токоведущих элементов вторичного

контура возможен их нагрев до температуры 80° С, а следовательно, и

значительное повышение ![]() (4% на 10° С). В связи с этим нельзя

допускать перегрева элементов контура, обеспечивая их нормальное охлаждение, а

в отдельных случаях автоматически контролируя температуру соответствующими

приборами.

(4% на 10° С). В связи с этим нельзя

допускать перегрева элементов контура, обеспечивая их нормальное охлаждение, а

в отдельных случаях автоматически контролируя температуру соответствующими

приборами.

Известно, что одной из причин коробления

сварных узлов является упругое горизонтальное смещение электродов одного

относительно другого из-за деформации элементов механического контура машины

(электрододержателей, консолей) под действием ![]() . Поэтому следует стремиться к

минимальному смещению электродов. Повышенный прогиб нижней консоли машины не

всегда ведет к большому смещению электродов и может быть допущен, если

свариваемые детали не имеют жесткой опоры на какие-либо поддерживающие

устройства (стойки, рольганги и т.п.). В противном случае при чрезмерном

прогибе нижней консоли возникают деформации свариваемых деталей и могут

образовываться дефекты. Однако изменение прогиба нижней консоли в процессе

эксплуатации машины обычно свидетельствует о наличии люфтов и ослаблении

затяжки болтовых соединений, а следовательно, увеличивает смещение электродов.

Поэтому такие величины измеряют и фиксируют в паспорте. Прогиб нижней консоли и

смещение электродов измеряют индикатором часового типа при включении машины без

тока и

. Поэтому следует стремиться к

минимальному смещению электродов. Повышенный прогиб нижней консоли машины не

всегда ведет к большому смещению электродов и может быть допущен, если

свариваемые детали не имеют жесткой опоры на какие-либо поддерживающие

устройства (стойки, рольганги и т.п.). В противном случае при чрезмерном

прогибе нижней консоли возникают деформации свариваемых деталей и могут

образовываться дефекты. Однако изменение прогиба нижней консоли в процессе

эксплуатации машины обычно свидетельствует о наличии люфтов и ослаблении

затяжки болтовых соединений, а следовательно, увеличивает смещение электродов.

Поэтому такие величины измеряют и фиксируют в паспорте. Прогиб нижней консоли и

смещение электродов измеряют индикатором часового типа при включении машины без

тока и ![]() не менее половины максимального,

которое вносят в паспорт. Величины прогиба и смещения электродов для серийных

машин не должны превышать значений, полученных при испытаниях

заводом-изготовителем машин.

не менее половины максимального,

которое вносят в паспорт. Величины прогиба и смещения электродов для серийных

машин не должны превышать значений, полученных при испытаниях

заводом-изготовителем машин.

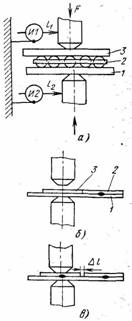

Смещения электродов измеряют, помещая между электродами стальные пластины 1, 3 и сепаратор упорного шарикоподшипника 2 (рис. 3, а).

Рис. 3. Измерение горизонтального смещения электродов

Вместо сепаратора 2 можно использовать

резиновую пластину толщиной 10…15 мм. Индикаторами И1 и И2, закрепленными на

стойке, измеряют абсолютные смещения, каждого электрода ![]() и

и ![]() ; относительное смещение

; относительное смещение ![]() . Смещение электродов может быть измерено

при сварке. Для этого к пластине 1 приваривают квадратную пластину 2 (рис. 3, б). Затем

плотно прижимают новую пластину 3 к пластине 2 и выполняют сварку. В результате

смещения электродов после сварки между пластинами 2 и 3 образуется зазор

. Смещение электродов может быть измерено

при сварке. Для этого к пластине 1 приваривают квадратную пластину 2 (рис. 3, б). Затем

плотно прижимают новую пластину 3 к пластине 2 и выполняют сварку. В результате

смещения электродов после сварки между пластинами 2 и 3 образуется зазор ![]() (рис. 3, в),

равный величине относительного смещения электродов. Образовавшийся зазор

измеряют щупом или лупой с мерными делениями. Для повышения точности измерений,

соприкасающиеся грани пластин 2 и 3 должны быть тщательно обработаны.

(рис. 3, в),

равный величине относительного смещения электродов. Образовавшийся зазор

измеряют щупом или лупой с мерными делениями. Для повышения точности измерений,

соприкасающиеся грани пластин 2 и 3 должны быть тщательно обработаны.

После того как установлено, что данная сварочная машина (установка) соответствует паспорту, выполняют работы, необходимые для выполнения свидетельства о ее пригодности к эксплуатации. Для этого сваривают контрольные образцы минимальной и максимальной толщины для данной машины или толщин, наиболее часто применяемых в производстве. Марку металла и толщину образцов устанавливают соответствующие службы и при повторном (очередном) заполнении свидетельства для данной машины рекомендуется сохранять прежние марку и толщину металла. Основной целью такой проверки машины является определение стабильности качества сварных соединений (по размерам литой зоны, отсутствию дефектов, прочности). В свидетельство заносят режим сварки по ручкам прерывателя или СПУ (деления), а также по приборам в абсолютных единицах (А, сек, кгс и т.п.).

Качество сварки контрольных образцов оценивают по результатам контроля технологической пробой, рентгеновским просвечиванием, исследованием макроструктуры и механическими испытаниями соединений на срез (разрыв). После каждого из видов контроля делают краткое заключение, а в конце свидетельства общее заключение о пригодности сварочной установки к эксплуатации. Рентгеновскому просвечиванию подвергают три образца, каждый из которых имеет не менее трех точек (150 мм роликового шва). Макроструктуру исследуют на трех шлифах и трех поперечных и одном продольном шлифе — для роликовых швов. Шлифы вырезают из разных образцов. Механические испытания выполняют не менее чем на 10-ти образцах.

При контроле сварочных машин внимание

должно быть обращено на элементы, коммутирующие ток. Такими элементами являются

игнитроны; в последнее время для коммутации тока начинают применять тиристоры.

Нестабильная работа игнитронов может оказывать существенное влияние на величину

![]() . В случае пропусков в поджигании

игнитронов величина

. В случае пропусков в поджигании

игнитронов величина ![]() снижается, что ухудшает качество

сварных соединений. Пропуски игнитронов особенно опасны при малых

снижается, что ухудшает качество

сварных соединений. Пропуски игнитронов особенно опасны при малых ![]() , а также при роликовой сварке

герметичным швом. Наиболее подвержены пропускам выпрямительные игнитроны (И1—200/1,5),

используемые в силовых выпрямителях низкочастотных машин. Так на стабильность

работы выпрямительных игнитронов в большей степени влияет температура

охлаждающей воды, которая должна быть на входе не ниже +20° С, на выходе не

выше +40° С.

, а также при роликовой сварке

герметичным швом. Наиболее подвержены пропускам выпрямительные игнитроны (И1—200/1,5),

используемые в силовых выпрямителях низкочастотных машин. Так на стабильность

работы выпрямительных игнитронов в большей степени влияет температура

охлаждающей воды, которая должна быть на входе не ниже +20° С, на выходе не

выше +40° С.

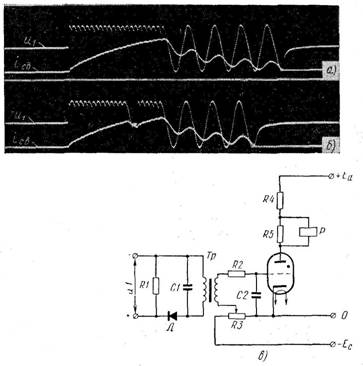

Для контроля работу игнитронов наблюдают

на электроннолучевом осциллографе или фиксируют на магнитоэлектрическом

осциллографе напряжение на выходе силового выпрямителя машины ![]() и

и ![]() . На рис. 4, а, б в качестве примера

приведены осциллограммы

. На рис. 4, а, б в качестве примера

приведены осциллограммы ![]() и

и ![]() машины МТПТ-400 без пропуска и с

пропуском поджигания игнитронов. Пропуски видны в виде провалов на кривой

выпрямленного напряжения

машины МТПТ-400 без пропуска и с

пропуском поджигания игнитронов. Пропуски видны в виде провалов на кривой

выпрямленного напряжения ![]() . При осциллографировании

. При осциллографировании ![]() необходимо помнить, что клеммы

осциллографа имеют потенциал 220 В по отношению к земле. Для контроля пропусков

игнитронов в низкочастотных машинах разработан ряд схем, в которых фиксируются

«провалы»

необходимо помнить, что клеммы

осциллографа имеют потенциал 220 В по отношению к земле. Для контроля пропусков

игнитронов в низкочастотных машинах разработан ряд схем, в которых фиксируются

«провалы» ![]() или считается количество поджиганий

игнитронов. Для этой цели может быть использована схема, приведенная на рис. 4,

в. На вход схемы подается напряжение выпрямителя

или считается количество поджиганий

игнитронов. Для этой цели может быть использована схема, приведенная на рис. 4,

в. На вход схемы подается напряжение выпрямителя ![]() , питающего трансформатор низкочастотной

машины.

, питающего трансформатор низкочастотной

машины.

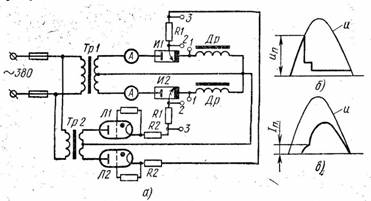

Рис. 4. Пропуски поджигания игнитронов в низкочастотных машинах:

а — нормальная осциллограмма тока ![]() и напряжения

и напряжения ![]() ;

;

б — осциллограмма с припусками поджигания;

в — схема устройства для контроля пропусков поджигания игнитронов

Полярность ![]() такова, что при работе игнитронов без

пропусков диод Д заперт и напряжение на трансформаторе Тр отсутствует. В случае

пропуска в поджигании игнитронов полярность

такова, что при работе игнитронов без

пропусков диод Д заперт и напряжение на трансформаторе Тр отсутствует. В случае

пропуска в поджигании игнитронов полярность ![]() меняется и диод Д становится

проводящим. Трансформатор Тр передает этот кратковременный импульс напряжения в

цепь сетки тиратрона Л1. При отсутствии пропусков Л1 не горит, так как заперт

отрицательным напряжением Ес. При поступлении импульса напряжения

с трансформатора Тр (в случае пуска поджигания игнитрона) Л1 открывается, так

как амплитуда этого импульса положительной полярности больше отрицательного

запирающего напряжения. Когда Л1 открывается, срабатывает реле Р, которое

включает аппаратуру, сигнализирующую о неисправности. В некоторых машинах,

разработанных в последнее время (серии МТВ), устройство для контроля работы

игнитронов является составной частью аппаратуры управления и позволяет

определить, какой игнитрон СПУ машины дал пропуск поджигания.

меняется и диод Д становится

проводящим. Трансформатор Тр передает этот кратковременный импульс напряжения в

цепь сетки тиратрона Л1. При отсутствии пропусков Л1 не горит, так как заперт

отрицательным напряжением Ес. При поступлении импульса напряжения

с трансформатора Тр (в случае пуска поджигания игнитрона) Л1 открывается, так

как амплитуда этого импульса положительной полярности больше отрицательного

запирающего напряжения. Когда Л1 открывается, срабатывает реле Р, которое

включает аппаратуру, сигнализирующую о неисправности. В некоторых машинах,

разработанных в последнее время (серии МТВ), устройство для контроля работы

игнитронов является составной частью аппаратуры управления и позволяет

определить, какой игнитрон СПУ машины дал пропуск поджигания.

В целях гарантии стабильной работы

игнитронов контролируют их параметры перед установкой в сварочную машину, а

также периодически в процессе эксплуатации. На рис. 5, а показана

принципиальная схема, используемая для измерения основных параметров игнитронов:

напряжения поджигания ![]() и тока поджигания

и тока поджигания ![]() . Контроль этих параметров производят с

помощью электронного осциллографа: для измерения

. Контроль этих параметров производят с

помощью электронного осциллографа: для измерения ![]() (рис. 5, б) вход осциллографа

подключают к точкам 1, 2 схемы,

(рис. 5, б) вход осциллографа

подключают к точкам 1, 2 схемы, ![]() (рис. 5, в) — к точкам 2, 3.

Сопротивления R1 используют в

качестве шунта постоянного тока. Качество игнитронов считается хорошим, если

значение

(рис. 5, в) — к точкам 2, 3.

Сопротивления R1 используют в

качестве шунта постоянного тока. Качество игнитронов считается хорошим, если

значение ![]() не превышает 150 в, а

не превышает 150 в, а ![]() —10 А. Указанная схема используется

также и для тренировки игнитронов, проводимой перед их установкой в сварочную

машину. Тренировка производится в течение одного часа при нормальном водяном

охлаждении на минимальном токе для данного типа игнитронов (контролируется

амперметром А); величина тока устанавливается регулировкой индуктивности

дросселей Др.

—10 А. Указанная схема используется

также и для тренировки игнитронов, проводимой перед их установкой в сварочную

машину. Тренировка производится в течение одного часа при нормальном водяном

охлаждении на минимальном токе для данного типа игнитронов (контролируется

амперметром А); величина тока устанавливается регулировкой индуктивности

дросселей Др.

Во избежание перегрева игнитронов в процессе работы, в результате чего может произойти обратное зажигание, иногда используют специальные датчики, устанавливаемые снаружи на площадке, имеющей тепловой контакт с внутренним корпусом игнитрона. В отдельных случаях применяют термомеханические регуляторы расхода воды, охлаждающей игнитроны.

Рис. 5. Схема для контроля параметров игнитронов

Особо важным является контроль расхода воды, охлаждающей вентили и тиристоры, в связи с тем, что при перегреве падает их вентильная прочность и снижается способность к перегрузкам по току. Для контроля воды следует применять струйные гидрореле типа РГС, реагирующие на изменение расхода воды, и не на ее давление, как реле типа РГ, или датчики температуры.

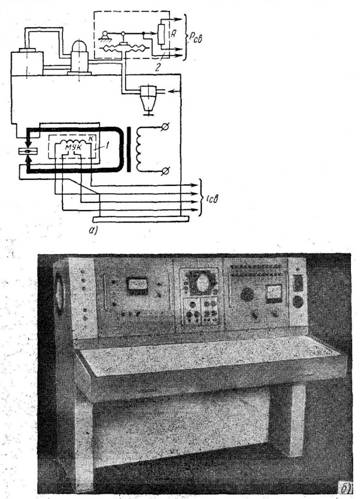

В условиях производства при большом числе точечных и роликовых машин периодический контроль их параметров является весьма трудоемкой операцией, так как необходимо доставить к машине необходимую контрольно-измерительную аппаратуру, подключить ее и установить датчики, для чего обычно требуется остановка сварочной машины. В связи с этим целесообразно применение стационарной аппаратуры, имеющей соответствующие датчики на всех машинах сварочного участка и позволяющей в любое время подключить датчики к измерительным блокам с тем, чтобы проконтролировать основные параметры режима и тем самым оценить правильность его выбора и качество работы сварочной машины, не останавливая процесса производства.

Указанная задача решается использованием пульта контроля сварочных машин типа ПКСМ-1 (рис. 6). Пульт позволяет контролировать и измерять величину и длительность включения сварочного тока (на однофазных машинах измеряют действующее значение тока, на низкочастотных, конденсаторных, и постоянного тока — амплитудное значение), давление воздуха, создающего сварочное усилие электродов машин, а также напряжение питающей сети. Коммутирующее устройство пульта позволяет контролировать двадцать четыре сварочные машины. Датчики, соединенные с пультом кабелем, устанавливают на сварочной машине.

На каждой машине устанавливают: датчик тока 1, состоящий из катушки К и магнитоуправляемого контакта МУК (рис. 6, а), и датчик давлений воздуха 2. Датчик тока по принципу действия аналогичен «поясу Роговского». Сигнал датчика тока поступает в блок измерения типа АСУ-1М. Для наблюдения формы кривой тока в пульте используют электронный осциллограф С1-19Б. В качестве датчика давления применяют манометрический датчик потенциометрического типа. Величина выходного сигнала датчика линейно соответствует давлению воздуха в пневмоприводе сварочной машины. Выходное напряжение датчика давления измеряется стрелочным прибором, установленным на панели пульта. Там же установлены индикаторные лампы, которые указывают, какие машины работают в данный момент времени. Кабель, идущий от каждой машины к пульту, может быть использован для подключения других датчиков, например датчика усилия ДУ-69 к осциллографу пульта; к пульту может быть также подключен прибор автоматического контроля тока КАСТ-2М.

Рис. 6. Пульт контроля ПКСМ-1:

а — схема установки датчиков тока и давления;

б — пульт

Применение пульта ПКСМ-1 значительно снижает трудоемкость контроля сварочного оборудования, позволяет своевременно и оперативно установить нарушение в работе машины, а также накопить важный статический материал о надежности оборудования. Поэтому даже при наличии относительно небольшого числа сложных машин (5…8) на участке, выполняющих сварку ответственных узлов, целесообразно применение подобных пультов дистанционного контроля параметров.

Приведенная выше методика контроля машин достаточно сложна и трудоемка, однако она экономически оправдана, так как скрытый брак по качеству сварных соединений из-за нарушений стабильности работы оборудования может привести к выходу из строя в процессе эксплуатации целого дорогостоящего изделия.