Контроль сварных соединений и узлов выполненных точечной и шовной сваркой с использованием рентгеноконтрастных материалов

Для выявления непровара и размеров литой зоны при точечной и роликовой электросварке большинства применяемых в промышленности металлов может быть применен способ, при котором перед сваркой в зону соединения вводят равномерный слой рентгеноконтрастного материала (РКМ). При прохождении сварочного тока в зоне сварки происходит нагрев, пластическое течение и расплавление металла. Расположение внесенного слоя РКМ вместе с поверхностными пленками также изменяется, причем в различной степени при нормально развитой литой зоне и непроваре.

По изменению расположения внесенного слоя, определяемого методами дефектоскопии (например, рентгенопросвечиванием, магнитным, электромагнитным и др.) судят о качестве сварки. Для увеличения разрешающей способности дефектоскопии физические свойства РКМ выбирают по возможности резко отличными от свойств свариваемого металла. Чем больше разница в свойствах, тем тоньше и меньше может быть слой РКМ.

Методы дефектоскопии выбирают в каждом конкретном случае и они оказывают влияние на выбор РКМ. Например, при использовании рентгеновского просвечиваиия РКМ должен отличаться от свариваемого металла коэффициентом поглощения рентгеновских лучей; при использовании магнитного метода — ферромагнитными свойствами и т.д.

РКМ применяют в сочетании с рентгенопросвечиванием и фиксированием энергии проходящих лучей на фотопленку. Электромагнитная, индукционная дефектоскопия соединений с РКМ на практике не используется.

Интенсивность рентгеновских лучей после

прохождения через просвечиваемый металл зависит в основном от длины излучения,

толщины и атомного номера исследуемого металла на пути луча, и характеризуется

массовым коэффициентом ослабления лучей ![]() . Для каждой

толщины и рода свариваемого металла в качестве РКМ подбирают элементы или их

соединения с наиболее отличающимся от основы свариваемого сплава коэффициентом

. Для каждой

толщины и рода свариваемого металла в качестве РКМ подбирают элементы или их

соединения с наиболее отличающимся от основы свариваемого сплава коэффициентом ![]() . Для контроля

точек и швов на изделиях из магниевых и алюминиевых сплавов выбирают элементы

или их соединения с атомным номером больше 20 — Mn, Cu, Мо, Ta, W и т.д.; для

титановых сплавов — Nb, Zr, W, Ta и др.; для

низкоуглеродистой стали — Ta, W и в меньшей мере

Mo, Zr и др. РКМ также

можно выбрать с меньшим порядковым номером, чем свариваемый сплав. В этом

случае на рентгенопленке в зоне соединения лучи будут ослабляться меньше и

сильнее будет засвечиваться рентгенопленка.

. Для контроля

точек и швов на изделиях из магниевых и алюминиевых сплавов выбирают элементы

или их соединения с атомным номером больше 20 — Mn, Cu, Мо, Ta, W и т.д.; для

титановых сплавов — Nb, Zr, W, Ta и др.; для

низкоуглеродистой стали — Ta, W и в меньшей мере

Mo, Zr и др. РКМ также

можно выбрать с меньшим порядковым номером, чем свариваемый сплав. В этом

случае на рентгенопленке в зоне соединения лучи будут ослабляться меньше и

сильнее будет засвечиваться рентгенопленка.

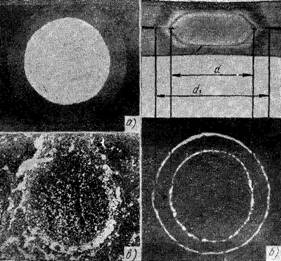

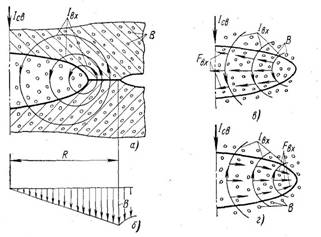

В зависимости от свойств выбранного РКМ

он может раствориться полностью или частично в зоне расплавления точки,

перемешаться с расплавом и образовать как бы новый сплав. Так, порошок серебра,

нанесенный на внутреннюю поверхность одного листа при сварке сплава АМг6,

растворился в ядре (рис. 1, а). Если ввести в зону сварки тугоплавкие частицы

РКМ (например, вольфрама при сварке сплава АМг6), то они практически не

взаимодействуют с жидким металлом ядра и, как правило, сепарируют к периферии

ядра (рис. 1, б). В этом случае при Наличии зоны расплавления на рентгенограмме

наблюдается два концентричных кольца: внутреннее определяет размеры литой зоны ![]() , наружное —

диаметр пластического пояска

, наружное —

диаметр пластического пояска ![]() (рис. 1, в). В отдельных случаях сварки

частицы РКМ равномерно распределяются по всему объему ядра или скапливаются в

центре ядра.

(рис. 1, в). В отдельных случаях сварки

частицы РКМ равномерно распределяются по всему объему ядра или скапливаются в

центре ядра.

Рис. 1. Рентгенограмма точки сплава АМг6 с серебром (а), введенным локально в зону сварки, и схема определения размеров зоны расплавления по кольцам, образующимся на рентгенограмме точки при введении тугоплавких частиц РКМ, при нормальной сварке (б) и непроваре (в)

Рассмотрим кратко причины, приводящие к движению металла и сепарации частиц внутри расплавленной зоны.

Расплавленный металл в зоне соединения листов интенсивно перемешивается. Так, при сварке разнородных сплавов Д1, содержащего 4,5% меди, и АМг6, в котором меди доли процента, состав литого ядра, определенный полулокальным спектральным анализом и по рентгенограмме продольного среза точки толщиной 0,1 мм (рис. 2), практически равномерен. Время, в течение которого металл ядра находился в жидком состоянии, не превышало в опыте 0,05 сек. Если уменьшить время существования расплавленного металла при сварке разнородных сплавов или поместить прокладку между листами из другого сплава, то на макрошлифах сечений точек можно наблюдать завихрения металла, возникающие в результате движения слоев жидкого и полужидкого металла (рис. 3).

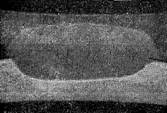

Рис. 2. Рентгенограмма среза точки толщиной 0,1 мм, выполненной из сплава Д1Т и АМг6 толщиной 2+2 мм

Рис. 3. Макроструктура поперечного сечения точки сплава ВЖ98 толщиной 1,5+1,5 мм с прокладкой стали 1Х18Н9Т толщиной 0,3 мм

Можно предположить, что перемешивание

расплавленного металла обусловливается рядом явлений: объемным расширением

металла при нагреве и расплавлении, действием усилия сжатия электродов;

диффузией; конвективными потоками; электродинамическими силами, возникающими в

металле при прохождении сварочного тока; силами взаимодействия магнитного поля

сварочного тока с вихревыми токами, возникающими в зоне точки от изменения ![]() , и других причин.

, и других причин.

Взаимная деформация листов от увеличения объема металла при нагреве и от усилия сжатия приводит к некоторому перемещению слоев металла в расплавленной зоне. При этом диффузионные процессы и конвективные перемещения слоев металла должны протекать от некоторой неравномерности нагрева расплава. Однако маловероятно, что эти причины вызывают такое интенсивное перемешивание жидкого и частично оплавленного металла.

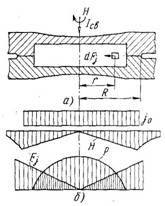

Анализ факторов показал, что главными

причинами перемешивания металла являются электродинамические силы, возникающие

в металле при прохождении сварочного тока. Для анализа природы этих сил

рассмотрим сечение точки, через которую проходит ток ![]() (рис. 4, а).

(рис. 4, а).

Рис. 4. Схема для определения характера

действия сил в расплавленной зоне точки (а) и эпюры плотности тока ![]() , напряженности магнитного поля

, напряженности магнитного поля ![]() , силы

, силы ![]() и давления

и давления ![]() в зоне точки

(б), принятые для расчета

в зоне точки

(б), принятые для расчета

Известно, что вокруг проводника с током

образуется поперечное круговое магнитное поле с напряженностью ![]() .

.

При условии равномерности плотности тока

в металле на площади радиусом пластического пояска ![]() , напряженность

равна

, напряженность

равна

![]() ,

,

где

![]() - расстояние от центра до точки, в

которой определяется

- расстояние от центра до точки, в

которой определяется ![]() ;

; ![]() — плотность тока в жидком металле.

— плотность тока в жидком металле.

Напряженность магнитного поля

увеличивается от 0 в центре расплава до максимума при ![]() (рис. 4, б). Как зона расплавления, так

и пластический поясок растут во времени. Но можно предположить (это близко к

действительности при сварке легких сплавов), что в процессе активного роста

зоны расплавления радиус пластического пояска изменяется незначительно.

(рис. 4, б). Как зона расплавления, так

и пластический поясок растут во времени. Но можно предположить (это близко к

действительности при сварке легких сплавов), что в процессе активного роста

зоны расплавления радиус пластического пояска изменяется незначительно.

Сварочный ток ![]() по сечению можно принять состоящим из

совокупности бесконечно тонких нитей тока. Ток, протекающий по нити, равен

по сечению можно принять состоящим из

совокупности бесконечно тонких нитей тока. Ток, протекающий по нити, равен

![]() ,

,

где

![]() — сечение нити, перпендикулярное к оси.

— сечение нити, перпендикулярное к оси.

Следовательно,

![]() ,

,

где

![]() — элемент длины нити;

— элемент длины нити; ![]() — объем нити

длиной

— объем нити

длиной ![]() . Объем нити

. Объем нити ![]() , по которому

протекает ток плотностью

, по которому

протекает ток плотностью ![]() , испытывает в поперечном магнитном

поле, вызванном всеми нитями тока, электромагнитную силу

, испытывает в поперечном магнитном

поле, вызванном всеми нитями тока, электромагнитную силу ![]() , равную

, равную

![]() ,

,

где

![]() — магнитная проницаемость сплава.

Направление этой силы определяется правилом левой руки (перпендикулярно

— магнитная проницаемость сплава.

Направление этой силы определяется правилом левой руки (перпендикулярно ![]() и

и ![]() ) и направлена

по радиусу к центру зоны расплавления (рис. 145, а). Величина силы максимальна

на периферии и уменьшается до нуля в центре расплава. В пластическом пояске

тоже действует эта сила, но она уравновешивается сопротивлением кристаллической

решетки. Воздействие электромагнитными силами на расплавленный металл

существенно отличается от внешнего воздействия, например усилием сжатия

электродов машины. Электромагнитные силы возникают в толще металла, чем

напоминают объемные силы — гравитационные, инерционные и т.п.

) и направлена

по радиусу к центру зоны расплавления (рис. 145, а). Величина силы максимальна

на периферии и уменьшается до нуля в центре расплава. В пластическом пояске

тоже действует эта сила, но она уравновешивается сопротивлением кристаллической

решетки. Воздействие электромагнитными силами на расплавленный металл

существенно отличается от внешнего воздействия, например усилием сжатия

электродов машины. Электромагнитные силы возникают в толще металла, чем

напоминают объемные силы — гравитационные, инерционные и т.п.

Так как силы ![]() действуют в любом сечении по радиусу в

центр в горизонтальной плоскости, а расплавленный металл находится в замкнутом

объеме под давлением от сил сжатия электродов, то в расплаве эти силы создадут

дополнительное давление

действуют в любом сечении по радиусу в

центр в горизонтальной плоскости, а расплавленный металл находится в замкнутом

объеме под давлением от сил сжатия электродов, то в расплаве эти силы создадут

дополнительное давление ![]() , которое при принятых условиях

распределится по параболическому закону (рис. 145, б).

, которое при принятых условиях

распределится по параболическому закону (рис. 145, б).

Величина давления на единицу поверхности

![]() .

.

Электромагнитные силы не приложены к поверхности, а распределены по всему объему проводящей жидкости.

При сварке, например сплава АМг6,

толщиной 2+2 мм при ![]() кА величина

кА величина ![]() A/м2 при

A/м2 при

![]() м, а добавочное давление от

электромагнитных сил в центре ядра составляет (50…200) кгс/см2. Если

сечение зоны расплавления имеет форму прямоугольника с осевой симметрией, то

электромагнитные силы не создадут циркуляции жидкости, но появятся силы в

вертикальном направлении, которые вместе с объемными силами расширения металла

при нагреве и расплавлении приведут к некоторому раздвиганию электродов.

Вертикальные силы при протекании тока учитывают при проектировании индукционных

печей и используют в электромагнитных насосах.

м, а добавочное давление от

электромагнитных сил в центре ядра составляет (50…200) кгс/см2. Если

сечение зоны расплавления имеет форму прямоугольника с осевой симметрией, то

электромагнитные силы не создадут циркуляции жидкости, но появятся силы в

вертикальном направлении, которые вместе с объемными силами расширения металла

при нагреве и расплавлении приведут к некоторому раздвиганию электродов.

Вертикальные силы при протекании тока учитывают при проектировании индукционных

печей и используют в электромагнитных насосах.

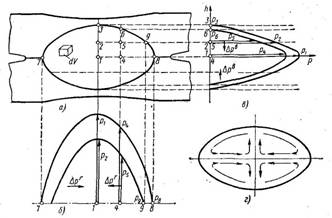

Как правило, зона расплавления имеет форму эллипса (рис. 5, а). Электромагнитные силы в этом случае приводят к циркуляции расплава в направлении, указанном на рис. 5, г.

Рис. 5. Макрогеометрия расплавленной зоны точки (а), эпюры давления по горизонтальным (б) и вертикальным (в) сечениям и схема движения слоев металла в расплавленной зоне (г)

Следует отметить, что при частичном

оплавлении зерен металла в будущем объеме расплавления уже возможно взаимное

перемещение слоев в твердо-жидком состоянии, так как вертикальный градиент

давления ![]() может достигнуть 100…300 кгс/см2

на 1 мм длины (рис. 5, в).

может достигнуть 100…300 кгс/см2

на 1 мм длины (рис. 5, в).

Так как рост литого ядра идет не всегда

симметрично относительно плоскости раздела листов, на макрошлифах наблюдаются

движения слоев по другим направлениям. Этому способствуют завихрения,

образующиеся от возникающих вихревых токов. Известно, что при всяком изменении

магнитного поля в проводнике наводится э.д.с., под действием которой появляются

индукционные (вихревые) токи. Вихревые токи ![]() всегда замыкаются в металле.

Направление вихревых токов таково, что вызванный ими магнитный поток стремится

ослабить изменения магнитного поля сварочного тока.

всегда замыкаются в металле.

Направление вихревых токов таково, что вызванный ими магнитный поток стремится

ослабить изменения магнитного поля сварочного тока.

Наведенная э.д.с. равна скорости изменения магнитного потока

![]() .

.

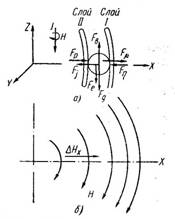

Согласно расчетной схеме (рис. 6, а)

![]() ,

,

где

![]() — толщина листа;

— толщина листа; ![]() — магнитная индукция. Сварочный ток

изменяется, например, при выключении тока низкочастотных машин по закону

— магнитная индукция. Сварочный ток

изменяется, например, при выключении тока низкочастотных машин по закону

![]() ,

,

где

![]() — постоянная времени машины (для машины

типа МТПТ

— постоянная времени машины (для машины

типа МТПТ ![]() сек).

сек).

Рис. 6. Расчетная схема для определения

вихревых токов (а), эпюра магнитной индукции (б) и направление действия

электромагнитных сил ![]() на металл от вихревых токов

на металл от вихревых токов ![]() при уменьшении (в) и увеличении (г)

сварочного тока

при уменьшении (в) и увеличении (г)

сварочного тока ![]()

При сварке, например, сплава АМг6

толщиной 2+2 мм максимальный сварочный ток ![]() кА и при

кА и при ![]() величина

величина ![]() уменьшится в

уменьшится в ![]() раз, а

магнитный поток при

раз, а

магнитный поток при ![]() мм изменится приближенно на

мм изменится приближенно на ![]() вб. Порядок величины э.д.с.

вб. Порядок величины э.д.с.

![]() В.

В.

Величина вихревого тока

![]()

где

![]() — сопротивление вихревому току.

— сопротивление вихревому току.

Величина ![]() , подсчитанная для сплава АМг6 с учетом

величины удельного электросопротивления жидкого и нагретого металла и средней

длины, равна 40…50 мкОм, а.

, подсчитанная для сплава АМг6 с учетом

величины удельного электросопротивления жидкого и нагретого металла и средней

длины, равна 40…50 мкОм, а. ![]() A.

A.

Средняя плотность вихревых токов невелика по сравнению с плотностью сварочного тока и равна

![]() А/м2

А/м2

Так как магнитная индукция увеличивается

к периферии (рис. 147, б), то при изменении ![]() и соответственно индукции

и соответственно индукции ![]() , плотность

вихревых токов будет больше на периферии литого ядра.

, плотность

вихревых токов будет больше на периферии литого ядра.

Электромагнитная сила, возникающая от

воздействия ![]() с магнитным потоком сварочного тока, на

единицу объема

с магнитным потоком сварочного тока, на

единицу объема

![]() гс/см3

гс/см3

и

направлена в центр ядра при уменьшении тока, т.е. совпадает с силами ![]() или на периферию ядра при увеличении

тока, т.е. ослабляет действие сил

или на периферию ядра при увеличении

тока, т.е. ослабляет действие сил![]() (рис. 147). Если сравнить плотность

сварочного и вихревого тока, то можно заметить, что силы

(рис. 147). Если сравнить плотность

сварочного и вихревого тока, то можно заметить, что силы ![]() приблизительно в

приблизительно в ![]() меньше сил (плотность сил

меньше сил (плотность сил ![]() кгс/см3). Несмотря на это,

если учесть направление электромагнитных сил при выключении тока, то можно

предположить, что силы от вихревых токов приводят к локальным завихрениям

металла, которые наблюдаются на макрошлифах.

кгс/см3). Несмотря на это,

если учесть направление электромагнитных сил при выключении тока, то можно

предположить, что силы от вихревых токов приводят к локальным завихрениям

металла, которые наблюдаются на макрошлифах.

Если рассмотреть нерастворимую частицу с иной проводимостью, чем расплавленный металл, то на нее будет действовать сила

![]() ,

,

где

![]() — плотность тока в частице;

— плотность тока в частице; ![]() — элементарный

объем частицы (положительное направление сил на частицу выбрано от центра зоны

расплавления, см. рис. 5, а). Эта сила обусловлена проводимостью частицы. Если

же частица не проводит электрический ток, проходящий через расплавленный

металл, то на нее будет действовать сила

— элементарный

объем частицы (положительное направление сил на частицу выбрано от центра зоны

расплавления, см. рис. 5, а). Эта сила обусловлена проводимостью частицы. Если

же частица не проводит электрический ток, проходящий через расплавленный

металл, то на нее будет действовать сила ![]() , обусловленная горизонтальным

градиентом давления

, обусловленная горизонтальным

градиентом давления ![]() (см. рис. 5, б). Электрический ток как

бы обтекает эти частицы и не создает в них электромагнитных сил

(см. рис. 5, б). Электрический ток как

бы обтекает эти частицы и не создает в них электромагнитных сил ![]() .

.

Так как давление в слое II больше, чем в слое I, то сила, действующая на непроводящую частицу, будет направлена на периферию зоны расплавления (рис. 7, а) и равна

![]() ,

,

где

![]() — объем частицы;

— объем частицы; ![]() — плотность тока в жидком металле.

— плотность тока в жидком металле.

Кроме сил ![]() и

и ![]() на частицу действует сила вызванная

градиентом магнитного поля

на частицу действует сила вызванная

градиентом магнитного поля ![]() (рис. 7, б). Под влиянием магнитного

поля частица намагничивается. В пределах частицы магнитное поле приближенно

можно считать постоянным и для неферромагнитных частиц равным магнитному полю

(рис. 7, б). Под влиянием магнитного

поля частица намагничивается. В пределах частицы магнитное поле приближенно

можно считать постоянным и для неферромагнитных частиц равным магнитному полю ![]() . Тогда

. Тогда

![]() ,

,

где

![]() и

и ![]() — магнитная восприимчивость частицы и

расплава. Направление этой силы будет зависеть от разности величин

— магнитная восприимчивость частицы и

расплава. Направление этой силы будет зависеть от разности величин ![]() и

и ![]() . Известно, что диамагнетики (медь,

висмут, свинец и др.) вытесняются из области с большей напряженностью

магнитного поля

. Известно, что диамагнетики (медь,

висмут, свинец и др.) вытесняются из области с большей напряженностью

магнитного поля ![]() , т.е. будут вытесняться полем в центр

зоны расплавления. Парамагнетики (марганец, вольфрам, молибден и др.) будут

втягиваться полем на периферию зоны расплавления.

, т.е. будут вытесняться полем в центр

зоны расплавления. Парамагнетики (марганец, вольфрам, молибден и др.) будут

втягиваться полем на периферию зоны расплавления.

Рис. 7. Расчетные схемы определения сил, действующих на твердую частицу в расплавленной зоне точки при сварке

На частицу будут действовать также силы

в вертикальном направлении: сила веса ![]() , сила выталкивания частицы из жидкости

сила электрического поля

, сила выталкивания частицы из жидкости

сила электрического поля ![]() , сила вихревого электрического поля

, сила вихревого электрического поля ![]() (рис. 7, а). При движении частицы

внутри вязкой среды (расплава) па нее будет действовать сила сопротивления

среды

(рис. 7, а). При движении частицы

внутри вязкой среды (расплава) па нее будет действовать сила сопротивления

среды ![]() , направленная противоположно вектору

скорости.

, направленная противоположно вектору

скорости.

Общая сила, действующая на частицу, равна геометрической сумме всех сил

![]() .

.

Величина последних четырех сил на

несколько порядков меньше сил ![]() ,

, ![]() , поэтому при определении силы

, поэтому при определении силы ![]() их можно не учитывать.

их можно не учитывать.

Для оценки горизонтальных сил искривлениями линий тока в частице можно пренебречь, т.е.

![]() ,

,

тогда

![]() .

.

Для непроводящих частиц ![]() ; результирующая сила

; результирующая сила ![]() и перемещение частицы будет зависеть от

соотношения сил

и перемещение частицы будет зависеть от

соотношения сил ![]() ,

, ![]() и

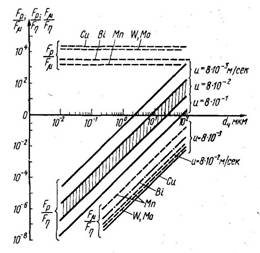

и ![]() рис. 8 приведены отношения сил

рис. 8 приведены отношения сил ![]() ,

, ![]() и

и ![]() при сварке алюминиевых сплавов

(плотность тока

при сварке алюминиевых сплавов

(плотность тока ![]() А/м2; при этом

А/м2; при этом ![]() Н A/м2,

а

Н A/м2,

а ![]() А/м2) в зависимости от

диаметра частицы

А/м2) в зависимости от

диаметра частицы ![]() (отложенного в логарифмических

координатах) для некоторых элементов, в предположении, что эти частицы не

проводят электрический ток. Силу сопротивления среды определяли по уравнению

Стокса для шара радиусом

(отложенного в логарифмических

координатах) для некоторых элементов, в предположении, что эти частицы не

проводят электрический ток. Силу сопротивления среды определяли по уравнению

Стокса для шара радиусом ![]() , движущегося внутри расплава,

, движущегося внутри расплава,

![]() ,

,

где

![]() — вязкость расплава;

— вязкость расплава; ![]() — скорость

движения частицы.

— скорость

движения частицы.

В расчетах ![]() принято равным

принято равным ![]() ,

, ![]() и

и ![]() м/сек, что соответствует времени

пребывания частицы в расплаве при сварке на режимах с временем сварки 1; 0,1 и

0,01 сек для толщин 2+2 мм ((1 = 8 мм). Время пребывания частиц в расплаве

принято равным половине времени сварки. За это время с такой скоростью частицы

успевают из центра достигнуть периферии ядра (расстояние 3…4 мм). Возможность

оценки величины сопротивления среды движению частицы по уравнению Стокса

подтверждается малым числом Рейнольдса. Даже при времени сварки

м/сек, что соответствует времени

пребывания частицы в расплаве при сварке на режимах с временем сварки 1; 0,1 и

0,01 сек для толщин 2+2 мм ((1 = 8 мм). Время пребывания частиц в расплаве

принято равным половине времени сварки. За это время с такой скоростью частицы

успевают из центра достигнуть периферии ядра (расстояние 3…4 мм). Возможность

оценки величины сопротивления среды движению частицы по уравнению Стокса

подтверждается малым числом Рейнольдса. Даже при времени сварки ![]() сек, скорости движения частицы

сек, скорости движения частицы ![]() м/сек, диаметре частицы

м/сек, диаметре частицы ![]() м (50 мкм) и

м (50 мкм) и ![]() н´сек/м2 (для сплава АМг6 при 700° С) имеем

н´сек/м2 (для сплава АМг6 при 700° С) имеем

![]() .

.

Из рис. 149 видно, что величины силы ![]() на частицу недостаточно, чтобы втянуть в

область наибольшей

на частицу недостаточно, чтобы втянуть в

область наибольшей ![]() даже такой сильный парамагнетик, как

частицу марганца диаметром меньше 100 мкм. Эти силы на три-четыре порядка

меньше сил, обусловленных давлением, что подтверждается экспериментально.

даже такой сильный парамагнетик, как

частицу марганца диаметром меньше 100 мкм. Эти силы на три-четыре порядка

меньше сил, обусловленных давлением, что подтверждается экспериментально.

Рис. 8. Зависимость отношений ![]() ,

, ![]() ,

, ![]() от

от ![]() для некоторых элементов (заштрихованная

область — сварка на машинах МТПТ)

для некоторых элементов (заштрихованная

область — сварка на машинах МТПТ)

Частицы висмута, наиболее сильного

диамагнетика, введенные в зону сварки сплава АМг6, смещаются не в центр по

направлению силы ![]() на периферию литого ядра. Основной

силой, смещающей неэлектропроводные частицы, следует считать силу

на периферию литого ядра. Основной

силой, смещающей неэлектропроводные частицы, следует считать силу ![]() . Расчетом установлено, что частицы

диаметром больше 10 мкм, преодолев сопротивление среды будут скапливаться на

периферии литого ядра. Этому способствует также циркуляция жидкости, в

результате чего частицы, попадая на периферию расплава, задерживаются там, так

как на периферии градиент давления в жидкости и сила

. Расчетом установлено, что частицы

диаметром больше 10 мкм, преодолев сопротивление среды будут скапливаться на

периферии литого ядра. Этому способствует также циркуляция жидкости, в

результате чего частицы, попадая на периферию расплава, задерживаются там, так

как на периферии градиент давления в жидкости и сила ![]() максимальны.

максимальны.

Если частицы электропроводны и

проводимость их соизмерима или больше проводимости расплава, то сила ![]() и частица может двигаться не на

периферию, а в центр ядра. Так как

и частица может двигаться не на

периферию, а в центр ядра. Так как ![]() (где

(где ![]() — проводимость,

а

— проводимость,

а ![]() — напряженность электрического поля),

то возникающая горизонтальная сила на частицу равна

— напряженность электрического поля),

то возникающая горизонтальная сила на частицу равна

![]() ,

,

т.е.

величина силы без учета ![]() пропорциональна разности проводимостей

расплавленного металла и частицы. При этом для диамагнетиков силы

пропорциональна разности проводимостей

расплавленного металла и частицы. При этом для диамагнетиков силы ![]() и

и ![]() суммируются, а для парамагнетиков —

вычитаются. Результирующая сила может преодолеть силу

суммируются, а для парамагнетиков —

вычитаются. Результирующая сила может преодолеть силу ![]() и сопротивление среды. Так, при сварке

титанового сплава ВТ1 при введении внахлестку частиц вольфрама вследствие

большей электропроводности эти частицы переместились в центр расплавленной зоны

(рис. 9, а).

и сопротивление среды. Так, при сварке

титанового сплава ВТ1 при введении внахлестку частиц вольфрама вследствие

большей электропроводности эти частицы переместились в центр расплавленной зоны

(рис. 9, а).

Рис. 9. Рентгенограмма (а) и макроструктура (б) точки из титанового сплава ВТ1 при введении в зону сварки частиц вольфрама

Следует отметить, что фактическая проводимость малых частиц может существенно отличаться от проводимости массивного металла из-за наличия окислов и загрязнений на их поверхности, вызывающих большие переходные сопротивления в контактах с жидкостью.

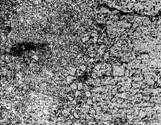

Частицы с меньшей электропроводимостью,

чем расплав, как правило, скапливаются на периферии литого ядра под действием

силы ![]() . Так, при сварке сплава АМц толщиной

1+1 мм частицы молибдена, замешанные механически в сплаве, при расплавлении в

тигле смещаются на периферию зоны расплавления и концентрируются в частично

оплавленных участках околошовной зоны (рис. 10). Аналогично ведут себя частицы

поверхностных пленок и плакировки алюминиевых сплавов. По-видимому, на

плакировке или внутри ее много загрязнений и окислов и отдельные ее участки

менее электропроводны, чем расплав. При сварке сплавов, кристаллизующихся в

широком интервале температур, вязкость расплава может быть невелика, поэтому

непроводящие частицы не сместятся на периферию ядра, особенно, если они

размером меньше 20 мкм. Если частицы активно взаимодействуют с расплавом, то

силы взаимодействия между ними также препятствуют смещению частиц, что может

быть использовано и усилено для уменьшения смещения частиц на периферию (и

зависимости от выбранного изменения светотеневой картины на рентгенопленке).

. Так, при сварке сплава АМц толщиной

1+1 мм частицы молибдена, замешанные механически в сплаве, при расплавлении в

тигле смещаются на периферию зоны расплавления и концентрируются в частично

оплавленных участках околошовной зоны (рис. 10). Аналогично ведут себя частицы

поверхностных пленок и плакировки алюминиевых сплавов. По-видимому, на

плакировке или внутри ее много загрязнений и окислов и отдельные ее участки

менее электропроводны, чем расплав. При сварке сплавов, кристаллизующихся в

широком интервале температур, вязкость расплава может быть невелика, поэтому

непроводящие частицы не сместятся на периферию ядра, особенно, если они

размером меньше 20 мкм. Если частицы активно взаимодействуют с расплавом, то

силы взаимодействия между ними также препятствуют смещению частиц, что может

быть использовано и усилено для уменьшения смещения частиц на периферию (и

зависимости от выбранного изменения светотеневой картины на рентгенопленке).

Рис. 10. Микроструктура периферии точки сплава АМц с добавками частиц молибдена