Механизация изготовления клеесварных конструкций при контактной сварке

Клеесварные соединения наиболее широко применяют при изготовлении крупногабаритных панелей. Именно в этом случае более полно выявляются все преимущества клеесварных соединений. Длина панелей достигает 15000 мм, ширина 3000 мм. На одной панели до 4000 сварных точек. Процесс производства таких панелей весьма трудоемкий и требует механизации.

Проводили анализ кинематики перемещения панелей одинарной и двойной кривизны относительно оси электродов сварочной машины для разработки новых высокопроизводительных установок, обеспечивающих механизированную точечную сварку крупногабаритных панелей.

Для сварки панелей можно применять сварочные машины с вертикальным (консольного и портального типов) и горизонтальным (консольного типа) расположением электродов. Свариваемая панель может перемещаться относительно неподвижной машины или, наоборот, сварочная машина относительно неподвижной панели.

Все панели по их геометрическим размерам

можно условно разделить на три группы: малогабаритные длиной ![]() м; средних

размеров длиной

м; средних

размеров длиной ![]() м и крупногабаритные длиной

м и крупногабаритные длиной ![]() м.

м.

При сварке плоских панелей длиной ![]() м удобно

использовать рольганги (на машинах с вертикальным расположением электродов)

электротали (на машинах с горизонтальным расположением электродов). Перемещение

панелей механизированное или ручное по разметке. При изготовлении панелей

одинарной кривизны целесообразно сначала сварить плоскую панель, а затем

придать ей требуемую форму (изогнуть) в сборочном стапеле. Этот способ широко

применяют при толщине листа

м удобно

использовать рольганги (на машинах с вертикальным расположением электродов)

электротали (на машинах с горизонтальным расположением электродов). Перемещение

панелей механизированное или ручное по разметке. При изготовлении панелей

одинарной кривизны целесообразно сначала сварить плоскую панель, а затем

придать ей требуемую форму (изогнуть) в сборочном стапеле. Этот способ широко

применяют при толщине листа ![]() мм. При толщине листа

мм. При толщине листа ![]() мм формирование

панели затруднено, поэтому требуемую кривизну листа необходимо обеспечить до

сварки.

мм формирование

панели затруднено, поэтому требуемую кривизну листа необходимо обеспечить до

сварки.

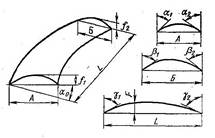

Более сложной является схема сварки

крупногабаритных панелей двойной кривизны (рис. 1). Наиболее распространенные

значения углов ![]() ,

, ![]() ,

, ![]() могут достигать

80…85°, f1, f2, F соответственно

100, 150 и 250 мм. Предельные значения углов

могут достигать

80…85°, f1, f2, F соответственно

100, 150 и 250 мм. Предельные значения углов ![]() ,

, ![]() ,

, ![]() могут

составлять соответственно 70, 70 и 80°. При сварке на машинах с вертикальным

расположением электродов панелей длиной

могут

составлять соответственно 70, 70 и 80°. При сварке на машинах с вертикальным

расположением электродов панелей длиной ![]() мм с

предельными значениями углов нижний электрод должен быть поднят над уровнем

пола не менее чем на 1600 мм, а раствор консолей машины должен составлять не менее

1200 мм.

мм с

предельными значениями углов нижний электрод должен быть поднят над уровнем

пола не менее чем на 1600 мм, а раствор консолей машины должен составлять не менее

1200 мм.

Рис. 1. Схема геометрических размеров панелей двойной кривизны:

А – минимальная ширина панели; Б – максимальная ширина панели; L – длина панели; F – максимальная высота панели

Известны два типа установок для механизированной сварки крупногабаритных панелей: ВУС-1 (отечественная) и SM-2000 (фирма «Siaky» США). Механизированные установки для клепки крупногабаритных панелей любой формы разработаны и выпускаются фирмой «Gemcor» (США).

Машина SM-2000

консольного типа с вертикально расположенными электродами, с вылетом 2160 мм.

Свариваемая панель располагается в горизонтальном положении, а машина имеет возможность

перемещаться по специальным направляющим вдоль неподвижной панели на расстояние

до 25000 мм и поперек панели до 2500 мм. Вертикальное перемещение машины и два

вращательных движения (наклон машины относительно вертикальной и горизонтальной

плоскостей на ![]() ) осуществляются с помощью датчика,

который копирует поверхность панели и автоматически регулирует положение

машины, так что ось электродов при сварке располагается нормально к

поверхности.

) осуществляются с помощью датчика,

который копирует поверхность панели и автоматически регулирует положение

машины, так что ось электродов при сварке располагается нормально к

поверхности.

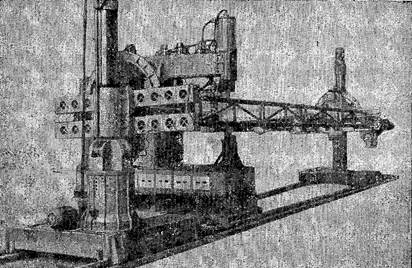

Установка ВУС-1 (рис. 2) состоит из неподвижной сварочной машины консольного типа с вертикально расположенными электродами и манипулятора, предназначенного для выравнивания панели и шагового перемещения ее относительно неподвижно расположенных электродов сварочной машины. В состав манипулятора входят две тележки A и B (рис. 3), связанные между собой рамой. Свариваемая панель крепится на раме и постоянно находится под контролем электрощупов С1 и С2, которые обеспечивают команды приводам для удержания панели в положении касания ее обшивки плоскости сварки.

Рис. 2. Установка ВУС-1

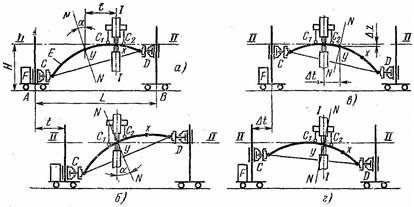

Рис. 3. Схемы положения панели двойной кривизны при ее продольном перемещении

Рассмотрим цикл работы установки при

сварке продольных швов. На рис. 3, а показано положение изделия при сварке в

точке x. В этом

положении нормаль к криволинейной поверхности в точке x совмещена с

осью электродов I—I. После сварки

панель перемещается на шаг t в точку y. После того как

точка y достигла оси

электродов I—I, привод

прекращает передвижение панели и фиксирует в этой позиции ведущую тележку А.

Но точка y в этом

положении окажется ниже плоскости сварки II—II, находящейся на

высоте H, что будет воспринято

электрощупами и соответственно механизмами подъема траверс C и D (см. рис. 3,

б), которые передвинут панели до касания с плоскостью сварки. Одновременно

возникает необходимость поворота панели вокруг оси, лежащей в плоскости сварки II—II и проходящей

через точку контакта электрода с обшивкой на угол ![]() для совмещения

нормали N—N в точке y с осью электродов I—I.

для совмещения

нормали N—N в точке y с осью электродов I—I.

Но в установке ВУС-1 нет механизма,

позволяющего осуществить требуемый поворот панели. Установка панели в рабочее

положение для сварки после ее перемещения на шаг достигается движениями траверс

С и D. При этом точка

y проходит вправо

от оси I—I на величину ![]() и на величину

и на величину ![]() от плоскости сварки (см. рис. 3, в).

Для устранения погрешностей шага

от плоскости сварки (см. рис. 3, в).

Для устранения погрешностей шага ![]() необходимо возвратное движение панели

до прихода точки у на ось I—I (см. рис. 3,

г), подъем панели до контакта с электродами на плоскости сварки и поворот

панели для установки в плоскости сварки. Для выполнения всех этих движений,

корректирующих шаг сварки, ВУС-1 механизмов не имеет. Накапливание погрешностей

каждого шага сварки приводит к нарушению автоматического цикла сварки;

оператору приходится останавливать движение панели перед контрольными болтами,

для того чтобы перейти на ручное управление и определенное число точек ставить

вручную, располагая их на глаз.

необходимо возвратное движение панели

до прихода точки у на ось I—I (см. рис. 3,

г), подъем панели до контакта с электродами на плоскости сварки и поворот

панели для установки в плоскости сварки. Для выполнения всех этих движений,

корректирующих шаг сварки, ВУС-1 механизмов не имеет. Накапливание погрешностей

каждого шага сварки приводит к нарушению автоматического цикла сварки;

оператору приходится останавливать движение панели перед контрольными болтами,

для того чтобы перейти на ручное управление и определенное число точек ставить

вручную, располагая их на глаз.

Установка Gemcor-666 (США) имеет практически аналогичную схему перемещения в продольном направлении. Однако во избежание накапливания ошибки шага на этой установке используют программы для каждого отличающегося шва панели. Для этого проводится ручная разметка с одновременной записью программы на программоноситель. Такая подготовка шаговых программ для различных панелей весьма трудоемка и может быть реализована только при массовом производстве панелей.

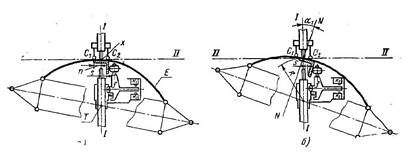

Поперечное перемещение панели на установке ВУС-1 осуществляется по направляющим, которые могут поворачиваться относительно центра Т (рис. 4), всегда лежащего в плоскости I—I, но изменяющего свое положение по высоте в зависимости от радиуса, величина которого изменяется по мере продольного перемещения панели относительно электродов.

Рис. 4. Схемы положения панели двойной кривизны при ее поперечном перемещении

На рис. 4, а показано положение панели при ее поперечном перемещении в зоне сварки. Панель Е установлена в рабочее положение для сварки обшивки со стрингером в точке x, которая расположена на расстоянии n от кромки горизонтальной полки стрингера.

В состав устройства, следящего за расстоянием n, входят двучленный рычаг f, смонтированный на нижнем электрододержателе сварочной машины, и контакторы К1 и К2, подающие команды на перемещение панели. На одном плече рычага f смонтирован ролик, катящийся по полке стрингера, а другое плечо рычага может замыкать контакторы К1 или К2 при нарушении зазора р между электродом и полкой стрингера.

На рис. 4, б показано положение панели в

момент, когда щупы С1 и С2 восприняли нарушение в положении

панели относительно плоскости сварки II—II. Для восстановления

правильного положения достаточно повернуть панель на угол ![]() относительно точки x, лежащей на

пересечении оси электродов I—I с плоскостью

сварки. Кроме того, нужно подвинуть панель по касательной II—II до

совмещения нормали N—N с осью I—I и восстановления

зазора s.

относительно точки x, лежащей на

пересечении оси электродов I—I с плоскостью

сварки. Кроме того, нужно подвинуть панель по касательной II—II до

совмещения нормали N—N с осью I—I и восстановления

зазора s.

Однако компоновка установки ВУС-1 и по аналогии компоновка установки Gemcor-666 не имеют механизмов, обеспечивающих поворот относительно точки х. Поворот на установке ВУС-1 всегда происходит относительно точки Т, занимающей любое место на оси I—I в зависимости от радиуса R=600…1000 мм. В связи с тем, что радиус поворота панели может быть таким большим, механизм поворота должен обеспечивать малую угловую скорость, чтобы линейная скорость движения на участке зазора не превышала 0,5 мм/с.

Рассмотрим последовательность восстановления положения панели, показанного на рис. 4, б. По команде щупа С1 и С2 рама с панелью Е начнет поворот против часовой стрелки, приближая вертикальную полку стрингера к электроду. Как только будет выбран зазор s, рычаг повернется и замкнет контактор К1 который должен включить привод поперечного перемещения рамы с панелью для восстановления зазора s. Но два движения (линейное поперечное перемещение и угловое) не могут происходить одновременно при таком малом запасе пути, каким является зазор s, поэтому происходит выключение привода поворота и только затем поперечное перемещение рамы с панелью вправо для восстановления зазора s, после чего автоматически снова включается привод поворота, и так далее до полного выравнивания панели, когда щупы С1 и С2 займут нейтральное положение.

Процесс поворота рамы с панелью относительно точки Т сопровождается многочисленными включениями электродвигателей, сильной вибрацией, ударами и занимает мною времени. Все это влечет за собой быстрый износ механизмов и электроаппаратуры, а главное, резко снижает производительность сварки панелей.

На установке Сетсог-666 поворот при поперечном перемещении происходит относительно плавающего центра z1 занимающего различные положения как на оси I—I, так и по обе стороны от оси (в зависимости от поперечного перемещения рамы). Радиус поворота на этой установке всегда больше, чем на ВУС-1. Следовательно условия работы механизмов установки Gemcor-666 при поперечном перемещении еще хуже, чем на установке ВУС-1.

Таким образом, для выравнивания панелей необходима установка, в которой был бы заложен следующий принцип: при совмещении какой-либо оси с нормалью к поверхности двойной, кривизны, в процессе их относительного перемещения, все необходимые повороты (с целью указанного совмещения) должны производиться относительно третьих осей, лежащих в касательной плоскости и пересекающих нормаль к поверхности. Для выполнения этого условия радиус поворота R должен равняться нулю.

Удобство работы, потребная площадь и производительность зависят от принципиальной компоновки установки для выравнивания панелей и их сварки.

В установках с неподвижной сварочной

машиной и вертикальным расположением электродов свариваемая панель перемещается

влево и вправо от электродов, сварщик находится под панелью у нижней консоли.

При размерах панели 10000×2000 мм потребная площадь для установки

достигает ![]() м2; кроме того, условия для

работы сварщика крайне неудобные.

м2; кроме того, условия для

работы сварщика крайне неудобные.

В установках с подвижной сварочной

машиной и горизонтальным расположением электродов сварщик находится вблизи

места сварки в удобном положении; потребная площадь ![]() м2.

м2.

На основе анализа различных вариантов компоновок установок для сварки крупногабаритных панелей установлено, что наиболее целесообразна система, имеющая в своем составе сварочную машину с горизонтальным расположением электродов и манипулятор для закрепления и перемещения панели относительно электродов сварочной машины.

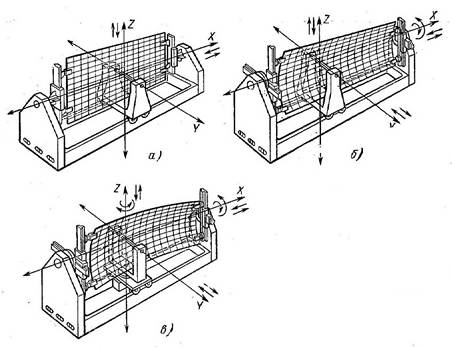

В установке для сварки крупногабаритных плоских панелей предусмотрено вертикальное перемещение панели по оси Z и горизонтальное перемещение сварочной машины вдоль панели по оси X (рис. 5, а). Перемещение панели и машины при наличии программного управления обеспечивает сварку стрингеров по любому циклу, предусмотренному программой.

Рис. 5. Схемы установок для сварки крупногабаритных панелей:

а – плоских; б – одинарной кривизны; в – двойной кривизны

В установке для сварки крупногабаритных панелей одинарной кривизны (рис. 5, б) по сравнению со схемой на рис. 5, а дополнительно обеспечено два движения панели: поперечное по оси Y и поворот относительно оси X. Программное управление этими движениями в сочетании с применением следящей системы за полкой стрингера обеспечивает автоматическую сварку панелей одинарной кривизны. В установке для сварки крупногабаритных панелей двойной кривизны (рис. 5, в) необходимы также поворот машины относительно оси Z и слежение щупами по поверхности изделия для обеспечения положения электродов сварочной машины перпендикулярно к поверхности в местах сварки.

Конструктивно, в этом случае, сварочная машина устанавливается на поворотном столе, обеспечивающем поворот машины с электродами вокруг вертикальной оси, лежащей в плоскости сварки и пересекающей ось электрода в месте его контакта с обшивкой панели. Манипулятор состоит из двух тележек, соединенных между собой рамой, на которой крепится свариваемая панель. Каждая тележка имеет крестообразно расположенные направляющие, обеспечивающие перемещение панели горизонтально по горизонтальным направляющим и вверх-вниз по вертикальным направляющим. Крестообразные направляющие жестко закреплены во вращающихся центрах, обеспечивающих поворот панели всегда относительно горизонтальной оси, лежащей в плоскости сварки и пересекающей ось электрода в месте его контакта с обшивкой панели. Совмещение нормали к криволинейной поверхности панели с осью электродов по командам датчиков продольного слежения осуществляется поворотом самой сварочной машины.

Рассмотренные схемы установок (рис. 5) имеют типовые механизмы, так называемые модули, выполняющие одинаковые функции, что позволяет их унифицировать.