Некоторые особенности контактной стыковой сварки нагретых заготовок

А.П. Чекмарев, Ю.С. Чернобривенко, Ю.Г. Куцов, В.А. Почти, В.В. Белоусов (Институт черной металлургии МЧМ СССР), В.Т. Чередничок (Институт электросварки им. Е. О. Патона АН УССР)

Для интенсификации процесса прокатки и улучшения качества готовых изделий на современных непрерывных мелкосортных и проволочных станах предусматривается возможность применения контактной стыковой сварки нагретых заготовок. Обычно сварка осуществляется с помощью летучих или стационарных стыкосварочных машин. Применение их при непрерывной прокатке предъявляет определенные требования к режимам сварки, которые должны обеспечивать согласование рабочего цикла машины с темпом работы стана и, что не менее важно, гарантировать высокое качество соединений. В связи с этим представляет интерес экспериментальное исследование распределения мощности, потребляемой при оплавлении.

Распределение мощности изучали на опытной летучей стыкосварочной машине К-230, установленной на испытательном стенде Института черной металлургии. Машина имеет два сварочных трансформатора суммарной мощностью 640 кВА при ПР=50%. Их первичные обмотки включены последовательно, вторичные — параллельно. Трансформаторы питаются от автотрансформатора, позволяющего регулировать первичное напряжение в пределах 380…126 В. Сопротивление короткого замыкания машины 140…160 мком. При исследовании распределения мощности эксперименты проводили с использованием следящего гидропривода и без него. В ходе опытов скорость оплавления изменялась по программе, задаваемой с помощью командного прибора типа КЭП-12У. Сваривали квадратные заготовки 80×80 мм сечением 6300 мм2 (с учетом закруглений), предварительно подогретые до 1000…1100° С.

Условия экспериментов максимально приближались к производственным, где средний путь оплавления заготовок 80×80 мм составляет 16…20 мм, а его время 5…7 сек. Скорость оплавления подбирали экспериментально в пределах, существующих на практике и обеспечивающих устойчивое интенсивное оплавление (без коротких замыканий). Расстояние между губками машины 130 мм. Вторичное напряжение холостого хода сварочного трансформатора: 15,9, 13,4, 11,7 и 9,3 В.

При проведении опытов на осциллографе Н105 со скоростью 100 мм/сек записывали следующие параметры сварки: первичное и вторичное напряжение трансформаторов, первичный ток, путь оплавления, потребляемую мощность. Осциллограммы изменения тока и мощности обводили тушью, а затем планиметрировали площади под кривыми.

Диапазон изменения вторичного напряжения холостого хода трансформаторов, применяемых для сварки нагретых заготовок, может быть достаточно широк — от 13 до 36 В. При включении в технологический цикл прокатки элементов цикла сварки исходят из того, что машина должна выполнять различные операции в течение ограниченного времени с большой энергоотдачей. Поэтому изучение некоторых закономерностей распределения потребляемой мощности представляет практический интерес. Методика постановки экспериментов аналогична изложенной в работе [1].

Мощность, потребляемая во время оплавления Nопл, складывается в основном из потерь в трансформаторе и проводниках, соединяющих его с электродами, а также мощности, расходуемой на нагрев выступающих концов заготовок Nв.к и на оплавление в искровом промежутке Nи.п [2].

Выделяющаяся в искровом промежутке мощность равна

![]() . (1)

. (1)

Здесь

Nопл представляет собой среднюю активную мощность, потребляемую при

оплавлении. При расшифровке осциллограмм обнаружено, что реактивная

составляющая мощности на всем протяжении процесса оплавления не превышает 1…3% активной

составляющей. Кривая мощности практически полностью располагается над нулевой

линией, и можно принять ![]() . В этом случае величина Nопл практически равна активной мощности. Мощность Nв.к представляет собой активную мощность, расходуемую на нагрев выкупающих

концов заготовок эффективным током оплавления. Для получения Nв.к соединение в каждом эксперименте сразу же подвергалось опытам

короткого замыкания, во время которых на сварочный трансформатор посредством

переключения ступеней автотрансформатора и подсоединения дополнительного

трансформатора подавалась различная мощность. Токи и мощности в опытах с

короткими замыканиями записывались на осциллографе. Расшифровка осциллограмм позволила

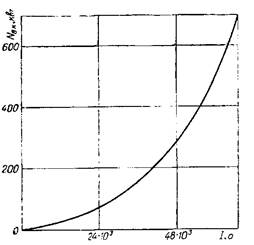

построить график зависимости активной мощности Nв.к от

тока, охватывающий широкий диапазон величин (рис. 1). Это в свою очередь дало

возможность по среднему эффективному току оплавления с учетом рис. 1 получить

для каждого стыка значения Nв.к во

всех случаях оплавления.

. В этом случае величина Nопл практически равна активной мощности. Мощность Nв.к представляет собой активную мощность, расходуемую на нагрев выкупающих

концов заготовок эффективным током оплавления. Для получения Nв.к соединение в каждом эксперименте сразу же подвергалось опытам

короткого замыкания, во время которых на сварочный трансформатор посредством

переключения ступеней автотрансформатора и подсоединения дополнительного

трансформатора подавалась различная мощность. Токи и мощности в опытах с

короткими замыканиями записывались на осциллографе. Расшифровка осциллограмм позволила

построить график зависимости активной мощности Nв.к от

тока, охватывающий широкий диапазон величин (рис. 1). Это в свою очередь дало

возможность по среднему эффективному току оплавления с учетом рис. 1 получить

для каждого стыка значения Nв.к во

всех случаях оплавления.

Рис. 1. Зависимость мощности, потребляемой в выступающих концах заготовок, от тока в опытах короткого замыкания.

Экспериментально установлено, что формулу (1) можно использовать без учета дополнительных потерь мощности в сварочном трансформаторе, так как эти потери в железе при холостом ходе трансформатора и нагреве выступающих из губок концов заготовок (при равенстве средних эффективных токов оплавления и короткого замыкания) невелики и максимальная погрешность расчета мощности, потребляемой в искровом промежутке, не превышает 5%.

При сварке холодных изделий и нагретых до 1200°С заготовок 30×30 и 40×40 мм мощность, потребляемая при оплавлении, прямо пропорциональна его скорости [3, 4]. Аналогичная зависимость наблюдается при оплавлении нагретых до 1000…1100° С заготовок 80×80 мм. В результате статистической обработки экспериментальных данных о распределении потребляемой мощности получены эмпирические уравнения (таблица), которые представляют собой линейную зависимость потребляемой мощности от скорости оплавления при различных значениях U2x.x сварочного трансформатора.

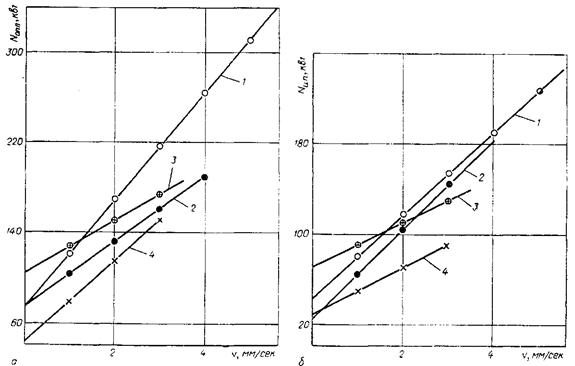

На рис. 2 представлены кривые, выражающие зависимость активной потребляемой мощности и мощности, выделяющейся в искровом промежутке, от скорости оплавления при работе машины с корректором скорости.

![]()

Рис. 2. Зависимость средней активной мощности оплавления (1) и мощности, потребляемой в искровом промежутке (2), от скорости оплавления при работе машины с корректором скорости.

Сварку производили при напряжении в первичной цепи сварочного трансформатора 376 В (соответственно U2x.x=15,9 В). Путь оплавления 20 мм, конечная скорость оплавления 4…4,5 мм/сек. Время оплавления с использованием корректора скорости 7 сек.

Рис. 3 иллюстрирует изменение мощности Nопл и Nи.п в зависимости от программного, увеличения скорости оплавления и напряжения при работе машины без корректора скорости. Кривые построены по эмпирическим уравнениям мощности (таблица), которые получены аналогично уравнениям при работе машины с корректором скорости. При проведении экспериментов без корректора подбирали максимально возможную скорость оплавления, обеспечивающую устойчивое интенсивное оплавление без коротких замыканий.

![]()

Рис. 3. Зависимость мощности от скорости оплавления при работе машины без корректора скорости:

а — средняя активная мощность оплавления; б — мощность, потребляемая в искровом промежутке; 1 - U2x.x=15,9 В; 2 – U2x.x=13,4 В; 3 – U2x.x=11,7 В; 4 – U2x.x=9,3 В.

Результаты замеров потребляемой мощности (рис. 2, 3) показывают, что использование корректирующей связи по току в системе управления перемещением подвижной плит: машины позволяет в два-три раза снизить начальную потребляемую мощность, необходимую для возбуждения устойчивого оплавления. По-видимому, для надежного и устойчивого возбуждения процесса оплавления нагретых заготовок с концами, имеющими ряд геометрических несовершенств, в схемах управления необходимо предусматривать корректоры скорости. При дальнейшем оплавлении корректор скорости можно отключать, если машина снабжена достаточно мощным трансформатором, который обеспечивает трех-четырехкратное отношение развиваемой машиной в сварочном контакте максимальной мощности к средней мощности, необходимой для оплавления. Это позволит уменьшить время оплавления на 10…15%. В случае, когда цикл прокатки достаточно велик и не регламентирует цикл сварки, оплавление желательно полностью осуществлять при работающем корректоре скорости, что повысит надежность процесса сварки заготовок в потоке стана.

Известно, что оплавление представляет собой сложный процесс, в котором контактное и луговое оплавления могут сосуществовать в различных соотношениях [3]. Изменение сопротивления искрового промежутка приводит к перераспределению потребляемой мощности между участками сварочной цепи. Нагрев концов свариваемых заготовок зависит от мощности, выделяющейся в искровом промежутке, которая, в свою очередь, определяется его сопротивлением. Так как основное назначение процесса состоит в том, чтобы с наиболее эффективным к.п.д. оплавления создать ссплошную пленку жидкого металла на торцах заготовок, необходимо выяснить характер изменения сопротивления искрового промежутка при различных режимах оплавления. Сопротивление искрового промежутка оценивали по его среднему эффективному значению, которое рассчитывали по формуле

![]() , (2)

, (2)

где ![]() —

средний эффективный ток оплавления в первичной цепи; k— коэффициент

трансформации.

—

средний эффективный ток оплавления в первичной цепи; k— коэффициент

трансформации.

В

результате статистической обработки экспериментальных данных методом наименьших

квадратов получены эмпирические формулы, которые представляют собой параболическую

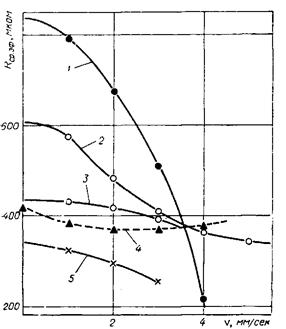

зависимость изменения ![]() от скорости оплавления при различных

напряжениях холостого хода трансформатора. Результаты экспериментов приведены

на рис. 4. Динамика изменения

от скорости оплавления при различных

напряжениях холостого хода трансформатора. Результаты экспериментов приведены

на рис. 4. Динамика изменения ![]() показывает, что с повышением скорости

оплавления и при переходе на более низкое напряжение сопротивление искрового

промежутка падает.

показывает, что с повышением скорости

оплавления и при переходе на более низкое напряжение сопротивление искрового

промежутка падает.

Рис. 4. Зависимость среднего эффективного сопротивления искрового промежутка от скорости оплавления: 1 - U2x.x=13,4 В; 2 – U2x.x=15,9 В;

3 – U2x.x=11,7 В; 4 – U2x.x=15,9 В; ------ при работе машины с корректором скорости; ______ - то же без корректора.

В таблице приведены эмпирические формулы, позволяющие рассчитать изменение среднего эффективного сопротивления искрового промежутка при оплавлении для режимов сварки с параметрами в исследуемом диапазоне.

|

U1x.x |

U2x.x |

Nопл, кВт |

Nи.п, кВт |

Эмпирические уравнения, выражающие связь Rстр.эф и скорость оплавления |

Примечание |

|

376,0 |

15,9 |

29,5+43,5 υ |

2,8+28,3υ |

Rстр.эф-405=6,1(υ-2,25)2-4,8(υ-2,25)-34,2 |

Оплавление с корректором скорости |

|

376,0 |

15,9 |

74,0+47,4 υ |

42,5+37,3υ |

Rстр.эф-410=14,3(υ-3,5)2-42,0(υ-3,5)-29,6 |

Оплавление без корректора скорости |

|

316,0 |

13,4 |

74,2+28,8 υ |

25,5+40,0 |

Rстр.эф-676=-18,0(υ-1,75)2-12,4(υ-1,75)+35,4 |

|

|

277,0 |

11,7 |

105,0+23,4 υ |

71,0+20,0 |

Rстр.эф-425=-5,7(υ-2,25)2-22,0(υ-2,25)-11,6 |

|

|

220,0 |

9,3 |

43,7+36,0 υ |

28,6+20,9υ |

Rстр.эф-275=-6,0(υ-2,25)2-36,5(υ-2,25)+11,0 |

Известно, что процесс оплавления с большой скоростью и напряжением в отдельные моменты сопровождается дуговым разрядом [4]. При напряжении U2x.x>13 в это проявляется наиболее четко. Установлено [5], что при U2x.x<15 в дуговой разряд образуется в результате периодического прерывания цепи благодаря перенапряжениям вследствие накопления энергии в сварочном контуре. При напряжении U2x.x>15 в дуговые разряды возбуждаются без перенапряжений.

Характер

кривых на рис. 4 свидетельствует о том, что сопротивление искрового промежутка

особенно резко изменяется при напряжении ![]() В. С повышением напряжения

сопротивление растет, ток уменьшается — искровой промежуток имеет нелинейную вольтамперную

характеристику. Контактные перемычки при оплавлении разрушаются с образованием

дуговых разрядов. Причем характер изменения сопротивления искрового промежутка

при повышении U2x.x показывает, что соотношение контактного и дугового процессов

оплавления изменяется в сторону увеличения доли дугового процесса.

В. С повышением напряжения

сопротивление растет, ток уменьшается — искровой промежуток имеет нелинейную вольтамперную

характеристику. Контактные перемычки при оплавлении разрушаются с образованием

дуговых разрядов. Причем характер изменения сопротивления искрового промежутка

при повышении U2x.x показывает, что соотношение контактного и дугового процессов

оплавления изменяется в сторону увеличения доли дугового процесса.

Выводы

1. При прочих равных условиях мощность, потребляемая при сварке нагретых заготовок, зависит от скорости оплавления, увеличиваясь по прямолинейной зависимости при повышении этой скорости.

2. Использование следящего гидропривода позволяет в два-три раза снизить начальную потребляемую мощность, необходимую для возбуждения устойчивого оплавления.

3. В процессе нарастания скорости оплавления нагретых заготовок среднее эффективное сопротивление искрового промежутка изменяется по параболической зависимости. С повышением скорости оплавления и при переходе на более низкое напряжение среднее эффективное сопротивление падает.

4.

Динамика изменения среднего эффективного сопротивления во время оплавления в

исследованном диапазоне ![]() показывает, что контактные

перемычки разрушаются образованием дуговых разрядов.

показывает, что контактные

перемычки разрушаются образованием дуговых разрядов.

Литература

1. В.С. Лифшиц, Энергетическое обоснование выбора технологии контактной сварки оплавлением труб большого диаметра, «Сварочное производство» № 9, 1963.

2. С.И. Кучук-Яценко, В.К. Лебедев, Контактная стыковая сварка непрерывным оплавлением, «Наукова думка», К, 1965.

3. Б.Е. Патон, В.К. Лебедев, Электрооборудование для контактной сварки, «Машиностроение» М., 1969.

4. С.И. Кучук-Яценко, В.Т. Чередничок, Особенности контактной стыковой сварки горячих заготовок. «Автоматическая сварка», № 5, 1962.

5. В.К. Лебедев, И.А. Черненко, Особенности непрерывного оплавления при повышенном напряжении, «Автоматическая сварка», № 7, 1968.

Источник: журнал «Автоматическая сварка», 1971 г., № 7

Это интересно

Токопроводящие провода воздушных линии электропередач необходимо защищать от попадания прямых ударов молнии. Для этой цели специальный трос сечением от 50 до 70 мм2, состоящий из оцинкованных стальных проволочек, подвешивается над токоведущими проводами и заземляется у каждой опоры. В линиях со стальными опорами с напряжением 110 кВ и более тросовый громоотвод подвешивают по всей длине, если напряжение низкое тросовый громоотвод подвешивают вблизи подстанций. Реализует грозозащитный трос со склада в Орле компания ТРАНСМЕТ.