Рельефная приварка колец из жаростойких сплавов к клапанам автомобильных двигателей

Инж. Ю.В. Маркин, инж. А.С. Павленко, канд. техн. наук Н.В. Подола (ИЭС им. Е.О. Патона)

При всех способах наплавки уплотнительной поверхности клапана возникают поры и рыхлоты в наплавленном слое, из-за чего часть изделий бракуют и исправляют повторной наплавкой. Этот недостаток можно исключить заменой наплавки приваркой колец, изготовленных из качественных материалов с определёнными свойствами.

При наплавке автомобильных клапанов большое значение имеет производительность процесса, так как в год необходимо наплавлять миллионы клапанов.

Рельефная сварка – высокопроизводительный процесс, который с успехом применяется в крупносерийном производстве и может быть эффективно использован для создания износостойких поверхностей.

В настоящей работе рассмотрены некоторые результаты исследования возможности применения рельефной приварки колец из жаропрочных материалов к заготовкам клапанов с целью создания жаростойкой уплотнительной поверхности клапанов автомобильных двигателей.

Производили наплавку выхлопных клапанов двигателей грузового автомобиля ЗИЛ-130 и легкового автомобиля ГАЗ-21.

Выпускные клапаны автомобиля ГАЗ-21 были изготовлены из стали ЭП303, которая отличается высокой прочностью, пластичностью, жаростойкостью и считается лучшей клапанной сталью [1]. Кольца для приварки к клапанам вытачивали из трубы, изготовленной из сплава ЭИ437Б, который обладает высокой жаропрочностью, окалиностойкостью и хорошим сопротивлением термической усталости [2].

Выхлопные клапаны грузового автомобиля ЗИЛ-130 были изготовлены из применяемой клапанной стали ЭИ992 мартенситного класса. Кольца для приварки к этим клапанам вытачивали из трубной заготовки, полученной методом точного литья, по выплавляемым моделям из сплава Х25Н60В9 [3].

Сплавы ЭИ437Б и Х25Н60В9 при рабочих температурах двигателя (700…800° С) вполне пригодны для армирования клапанов в результаты изменения их твёрдости при этих температурах приведены на рис. 1.

Рис. 1. Твёрдость исследованных сталей и сплавов при повышенных температурах:

1 – Х25Н60Б; 2 – ЭИ437Б; 3 – ЭП303; 4 – ЭИ992

Перед сваркой заготовок клапанов термически обрабатывали на режимах, принятых для стали ЭП303 (закалка в воду - 1170° С, 40 мин и старение – 12 ч при 760° С ) и для сплава ЭП437Б (закалка с 1080°С, 8 ч, охлаждение на воздухе и старение при 700°С, 16 ч).

Термическая обработка заготовок клапанов из стали ЭИ992 состояла из закалки с 1000…1010° С (выдержка 30 мин, охлаждение на воздухе) и отпуска в течение 30 мин при 740° С. Кольца из сплава Х25Н60В9, привариваемых к клапанам из стали ЭИ992, термической обработке перед сваркой не подвергали.

Рельефную сварку клапанов вели на прессе фирмы «Сиаки» SF1500T, а также на модернизированной отечественной машине МРП-600.

Предварительное опробование различных приёмов рельефной сварки кольца с клапаном, описанных в работах [4, 5], показало их существенные недостатки. Операция изготовления рельефа в виде радиальных выступов на фаске заготовки из клапанной стали [4] трудоёмка и производительна. В случае приварки кольца к уплотнительной поверхности клапана, обработанной в виде нескольких замкнутых проточек [5], при не плотном прилегании выступов к поверхности кольца качественное соединение получить трудно, так как сварочный ток распределяется неравномерно по его периметру.

Особенности процесса рельефной сварки (форма и размеры свариваемых деталей, различные физические свойства материалов) значительно влияют на характер выделения тепла и формирование сварного соединения.

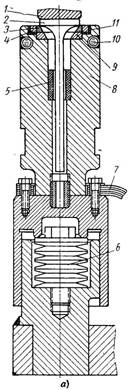

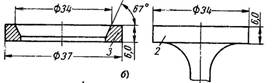

Схема процесса рельефной сварки клапанов представлена на рис. 2.

Рис. 2. Конструкция свариваемого клапана двигателя ГАЗ (а) и устройство для рельефной приварки кольца к клапану (б):

1 – верхний электрод; 2 – клапан; 3 – кольцо из жаростойкого сплава; 4 – ограничительное кольцо; 5 – направляющая втулка; 6 – демпфер; 7 – токопровод; 8 – нижний электрод; 9 – вставка из хромистой бронзы; 10 – канал охлаждения; 11 – изоляционная прокладка

При сварке опытных образцов применяли многоимпульсный режим: сварочный ток 30…40 кА, время сварки 3…4 сек, длительность импульса тока 0,1…0,12 сек, пауза 0,04…0,06 сек. Давление при сварке клапанов двигателя АЗ-21 на машине МРП-600 составляло: сварочное 4…5 т, ковочное 5…6 т, а при сварке клапанов двигателя ЗИЛ-130 – соответственно 1,4…1,6 и 2,8…3,2 т.

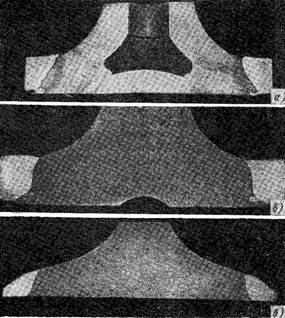

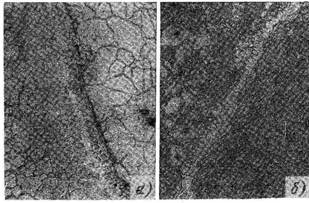

Металлографическое исследование макро- и микрошлифов образцов клапанов, сваренных при оптимальных режимах (рис. 3 и 4), показали, что в зоне сварки дефекты отсутствуют.

Рис. 3. Макрошлифы сварных клапанов:

двигателя ЗИЛ (а) и двигателя ГАЗ после приварки кольца (б) и механической обработки (в)

Рис. 4. Микроструктура сварных соединений:

а – сталь ЭП303 (слева) + сплав ЭП437Б; Б – сталь ЭИ992 (справа) + сплав Х25Н60В9. × 300

Как видно из рис. 4, а, микроструктура зоны термического влияния в соединении сплав ЭИ437Б + сталь ЭП303 значительно отличается от основного металла. Вследствие деформации при высоких температурах зерна измельчены. Вдали от стыка наблюдаются крупные зёрна аустенита в сплаве ЭИ437Б. следы пластической деформации зёрен основного металла клапана наблюдаются вблизи зоны сварки соединения Х25Н60В9+ЭИ992 (рис. 4, б). По зёрнам стыка и границам основного металла проходит светлая полоска, представляющая собой переходную прослойку в зоне сварки, которая обусловлена диффузионным перераспределением легирующих элементов в сварном соединении [6].

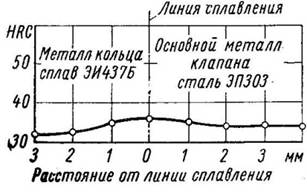

Судя по характеру распределения твёрдости в сварном соединении (рис. 5), механические свойства основного и приваренного металла лишь незначительно изменяются в зоне термического влияния сварки.

Рис. 5. Распределение твёрдости в сварном соединении сталь ЭП303 + сплав ЭИ437Б

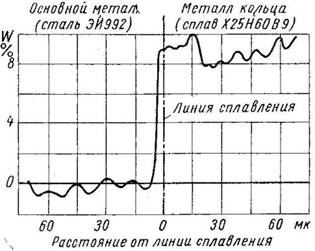

Исследовали и распределение элементов в сварных соединениях. Результаты анализа распределение вольфрама в соединении сталь ЭИ992+сплав Х25Н60В9 (рис. 6), выполненного рентгеноспектральным методом на микроанализаторе «Камека», показали, что полностью отсутствует переход этого элемента из металла кольца в основной металл клапана.

Рис. 6. Диаграмма распределения вольфрама в сварном соединении сталь ЭИ992 + сплав Х25Н60В9

Сварные клапаны автомобиля ГАЗ-21 испытывали на стенде Горьковского автозавода на форсированном режиме при максимально мощности двигателя (4000 об/мин, бензин – высокооктановый Б-91). Испытывали клапаны с кольцами, прошедшими термическую обработку по двум вариантам: закалёнными и состаренными до сварки (HRC 21…24), а также состаренными после сварки (HRC 29…32). Оба варианта сварных клапанов испытывали одновременно на одном двигателе.

После работы двигателя на стенде в течение 200 ч клапаны с приваренными кольцами, прошедшими предварительно закалку и старение, вышли из строя в результате износа и появления трещин на уплотнительной поверхности. Наблюдалась кольцевая канавка износа на фаске клапана в результате эрозионного действия выхлопных газов и смятия от ударных нагрузок. Глубина канавки составляла около 0,125 мм. Клапаны, кольца которых перед сваркой подвергались только закалке (старение они проходили после их приварки), были в удовлетворительно состоянии. Глубина кольцевой канавки составляла только 0,025 мм. Ненаплавленные клапаны из стали ЭП303 при аналогичных условиях испытания выдерживают около 120…130 ч, причём за это время износ составляет в среднем 0,05 мм.

Выводы

1. Исследована возможность изготовления выпускных клапанов автомобильного двигателя путём приварки колец из жаропрочных сплавов к заготовкам из клапанной стали рельефной сваркой. Разработана техника и технология сварки и подготовки соединяемых деталей.

2. Метод рельефной приварки колец может быть использован при разработке промышленной технологии изготовления клапанов двигателей внутреннего сгорания как высокопроизводительный способ получения уплотнительной поверхности клапана с определёнными, заранее заданными свойствами.

Литература

1. Доронин В.М. и др. «Новая сталь для выпускных клапанов двигателей внутреннего сгорания», «Сталь», 1966, №8.

2. Михайлов-Михеев П.Б. Металл газовых турбин. Машгиз, 1958.

3. The selection of materials for engine valves. Metas. Hand-book ASM. t. 1, 1961.

4. Vltavsky M. Svarovam odporem v lise privyzobe Ventilu. “Zvaranie”, 1962, №7.

5. Method of providing a wear resistance surface. Патент США № 2903564, 1959.

6. Земзин В.Н. Сварные соединения разнородных сталей. Машиностроение, 1966.

Источник: журнал «Сварочное производство», №8, 1969 г.