Снижение коррозионной стойкости соединений выполненных точечной, шовной и рельефной сваркой

Этот дефект возникает в результате переноса части электродного металла на поверхность вмятины и может вызвать усиленную коррозию в этой части соединения, особенно на сплавах, чувствительных к коррозии в контакте с электроположительными элементами, например, алюминиевых и магниевых сплавах в контакте с медью. Этот дефект называется в практике контактной сварки «загрязнением» поверхности деталей. При сварке металлов с покрытиями часть этого покрытия, в частности цинка при соединении оцинкованных сталей, может отрываться от основного металла, обнажая его, что также приводит к ухудшению коррозионной стойкости.

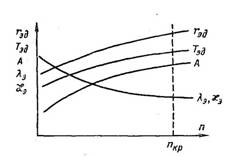

Скорость массопереноса по мере постановки ряда точек возрастает, так как на поверхность электрода переходит свариваемый металл и это вызывает снижение его теплопроводности и электропроводимости. Следствием подобного изменения свойств является увеличение температуры в контакте с деталями как за счет повышения тепловыделения, так и снижения теплоотвода (эффект теплового экранирования). Это явление приводит к росту объема расплавленного металла (глубины проплавления), что часто сопровождается образованием трещин, выходящих на поверхность деталей, и выплесков.

Таким образом, на определенной стадии

процесса возникает необходимость периодической зачистки рабочей поверхности электродов

для удаления продуктов взаимодействия (см. рис.), что снижает

производительность процесса сварки. Момент зачистки (число сварных точек ![]() ) обычно соответствует глубине проплавления 80…90% и

зависит от свойств металла и состояния поверхности деталей и режима сварки. В

качестве электрического параметра для оценки состояния поверхностей электрода

может служить сопротивление

) обычно соответствует глубине проплавления 80…90% и

зависит от свойств металла и состояния поверхности деталей и режима сварки. В

качестве электрического параметра для оценки состояния поверхностей электрода

может служить сопротивление ![]() .

.

Рис. Характер изменения свойств рабочей поверхности электрода:

теплопроводности ![]() , электропроводимости

, электропроводимости ![]() , температуры в контакте электрод-деталь

, температуры в контакте электрод-деталь ![]() и сопротивления

и сопротивления ![]() , глубины проплавления

, глубины проплавления ![]() при выполнении

ряда точек

при выполнении

ряда точек ![]()

Заметное снижение коррозионной стойкости

соединений в основном характерно для химически активных металлов — сплавов на

основе магния, алюминия, никеля, покрытий из алюминия и цинка. Например, при

точечной сварке сплавов магния ![]() обычно составляет 10…15 точек, алюминиевых сплавов

70…100 точек, оцинкованных сталей 300…500 точек. При сварке сталей, где

стойкость электродов определяется преимущественно деформацией рабочей

поверхности электрода, снижением плотности тока и размеров соединений (диаметра

ядра),

обычно составляет 10…15 точек, алюминиевых сплавов

70…100 точек, оцинкованных сталей 300…500 точек. При сварке сталей, где

стойкость электродов определяется преимущественно деформацией рабочей

поверхности электрода, снижением плотности тока и размеров соединений (диаметра

ядра), ![]() достигает 12…15 тыс. точек. При шовной сварке

процессы массопереноса из-за повышения температуры в контакте ускоряются.

Например, при соединении магниевых сплавов рабочую поверхность роликов

необходимо зачищать уже через один-два оборота.

достигает 12…15 тыс. точек. При шовной сварке

процессы массопереноса из-за повышения температуры в контакте ускоряются.

Например, при соединении магниевых сплавов рабочую поверхность роликов

необходимо зачищать уже через один-два оборота.

Для уменьшения вероятности снижения коррозионной стойкости соединений следует принимать меры к торможению процессов массопереноса. К таким технологическим мероприятиям можно отнести следующее.

1. Тщательная подготовка поверхности деталей перед сваркой, желательно химическим способом, для удаления продуктов, содержащих влагу и способствующих вторичному окислению поверхности электродов.

2. Использование жестких режимов, сокращающих пребывание металла при повышенных температурах.

3. Применение предварительного обжатия деталей перед сваркой.

4. Нанесение на поверхность деталей барьерных веществ (минеральных масел), препятствующих массопереносу (схватыванию) и вторичному окислению электродов.

5. Интенсивное охлаждение электродов и роликов водой и в ряде случаев жидкими газами; использование электродных материалов с высокой теплопроводностью, например, технической меди при точечной сварке магниевых сплавов.

6. Удаление продуктов массопереноса с поверхности соединений после сварки путем зачистки ее металлическими щетками.