Несплошности зоны сварки при точечной, шовной и рельефной сварке

В стадии охлаждения часты случаи образования несплошностей в литом металле сварного шва: наружные и внутренние трещины, раковины (рис. 1). Образование несплошностей наиболее часто наблюдается при сварке деталей толщиной свыше 1 мм из сплавов с широким интервалом кристаллизации. Как показали исследования, трещины являются горячими и образуются преимущественно в температурном интервале хрупкости.

Нехватка металла при кристаллизации ядра без внешнего давления приводит к образованию рассеянных или сосредоточенных несплошностей (раковин). В связи с высоким начальным давлением в ядре и большой скоростью охлаждения образование значительной пористости маловероятно.

Усадка кристаллизующего металла, например, в радиальном или окружном направлениях вызывает объемную деформацию

![]() ,

,

где

![]() — напряжение, действующее в выбранном направлении

усадки;

— напряжение, действующее в выбранном направлении

усадки; ![]() — модуль упругости металла. Если считать, что

деформация границ охлаждаемого металла ограничена, то возникнут напряжения

— модуль упругости металла. Если считать, что

деформация границ охлаждаемого металла ограничена, то возникнут напряжения

![]() ,

,

где

![]() — средний коэффициент усадки металла в твердом

состоянии;

— средний коэффициент усадки металла в твердом

состоянии; ![]() — температура кристаллизации;

— температура кристаллизации; ![]() — температура после охлаждения.

— температура после охлаждения.

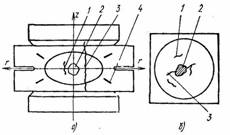

Рис. 1. Несплошности в зоне сварки:

а — расположение дефектов;

б — схема рентгенограммы сварной точки: 1 — внутренние трещины; 2 — раковина; 3 — наружные трещины; 4 — «усы»

Очевидно, что если ![]() (где

(где ![]() — временное сопротивление металла при растяжении),

то произойдет образование горячей трещины.

— временное сопротивление металла при растяжении),

то произойдет образование горячей трещины.

Когда пластическая деформация, вызванная

действием ![]() или перемещением границ зерен металла,

скомпенсируется, тогда

или перемещением границ зерен металла,

скомпенсируется, тогда ![]() , и горячая трещина не образуется. Таким образом,

предупреждение образования горячих трещин и раковин связано с уменьшением растягивающих

напряжений. Основным способом снижения растягивающих напряжений и

предупреждения образования несплошностей в зоне сварки является применение

ковочного усилия. При выборе

, и горячая трещина не образуется. Таким образом,

предупреждение образования горячих трещин и раковин связано с уменьшением растягивающих

напряжений. Основным способом снижения растягивающих напряжений и

предупреждения образования несплошностей в зоне сварки является применение

ковочного усилия. При выборе ![]() и

и ![]() следует учитывать теплофизические и механические

свойства металла, толщину деталей, режим сварки, форму импульса тока. Большие

скорости кристаллизации, например, при сварке металлов с высокой

теплопроводностью, вызывают необходимость увеличения

следует учитывать теплофизические и механические

свойства металла, толщину деталей, режим сварки, форму импульса тока. Большие

скорости кристаллизации, например, при сварке металлов с высокой

теплопроводностью, вызывают необходимость увеличения ![]() и уменьшения

и уменьшения ![]() . С ростом толщины деталей

. С ростом толщины деталей ![]() и

и ![]() возрастают. Переход к более жестким режимам

(уменьшение

возрастают. Переход к более жестким режимам

(уменьшение ![]() ) приводит к повышению

) приводит к повышению![]() и снижению

и снижению ![]() .

.

При выборе ![]() следует учитывать, что при сварке на конденсаторных

машинах нагрев зоны сварки продолжается после максимума сварочного тока.

следует учитывать, что при сварке на конденсаторных

машинах нагрев зоны сварки продолжается после максимума сварочного тока.

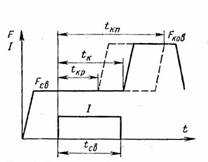

Приложение ![]() должно совпадать с началом кристаллизации металла.

Усилие должно сохраняться до полного охлаждения зоны сварки (рис. 2). При так

называемой ранней ковке и соответствующем времени

должно совпадать с началом кристаллизации металла.

Усилие должно сохраняться до полного охлаждения зоны сварки (рис. 2). При так

называемой ранней ковке и соответствующем времени ![]() из-за повышения степени деформации и снижения

плотности тока могут возникнуть непровары, кроме того, увеличится глубина

вмятин и зазор между деталями. Если

из-за повышения степени деформации и снижения

плотности тока могут возникнуть непровары, кроме того, увеличится глубина

вмятин и зазор между деталями. Если ![]() будет приложено после частичной или полной

кристаллизации («поздняя» ковка при

будет приложено после частичной или полной

кристаллизации («поздняя» ковка при ![]() ), то сопротивление деформации металла будет велико

и образуются несплошности.

), то сопротивление деформации металла будет велико

и образуются несплошности.

Рис. 2. Циклограмма времени приложения ковочного усилия

Обычно оптимальные значения ![]() и

и ![]() подбирают экспериментальным путем.

подбирают экспериментальным путем.

При шовной сварке деталей толщиной 2…3 мм кристаллизация металла может частично или полностью происходить без внешнего давления, так как ролик уже переместился на шаг. При этом преимущественно образуются трещины, расположенные перпендикулярно к оси z.

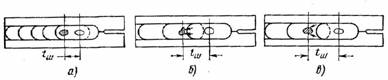

При сварке последующей точки в зависимости от шага возможны следующие способы устранения дефектов (рис. 3): переплав металла предыдущей точки (при малом шаге или перекрытии более 50 %), заполнение несплошностей жидким металлом (при большем шаге или перекрытии ~50 %) или заполнение этой несплошности нагретым металлом в результате его пластической деформации (большой шаг — перекрытие 30…40 %).

Рис. 3. Схема залечивания несплошности в предыдущей точке при шовной сварке (залеченная несплошность заштрихована):

а - перекрытие более 50 % (переплав);

б - перекрытие 50 % (залечивание расплавленным металлом);

в - перекрытие менее 50 % (залечивание пластически деформируемым металлом)

Кроме несплошностей усадочного происхождения вблизи пояска, в околошовной зоне часто обнаруживаются структурные неоднородности — участки, заполненные металлом, как правило, с повышенным содержанием легирующих элементов (см. рис. 1). Эти участки принято называть «усами». Природа их образования недостаточно ясна. Их количество увеличивается при сварке малопластичных сплавов с широким интервалом кристаллизации при мягких режимах и перегреве околошовной зоны. Их иногда квалифицируют как дефекты. Однако влияния усов на прочность и пластичность сварных соединений не отмечалось.