Способы антикоррозионной защиты при контактной сварке

Для предотвращения щелевой коррозии зазоры герметизируют с помощью грунтов, эмалей, клеев, паст, герметиков и лакокрасочных покрытий. Эту операцию осуществляют до сварки (при сборке) или после сварки.

При сборке эти вещества, преимущественно грунты и эмали, наносят на поверхность нахлестки. Обладая относительно малой вязкостью, они легко выдавливаются сварочным усилием из зоны сварки в зазор между деталями и не мешают протеканию тока, формированию соединения. Защитные вещества затвердевают спустя некоторое время и создают надежный барьер, препятствующий прониканию агрессивных жидкостей под нахлестку. Однако следует учитывать, что эти вещества, нанесенные на нахлестку, постепенно высыхают, т.е. являются ограниченно жизнеспособными с точки зрения возможности выполнения сварки. Например, допустимое время хранения деталей (при температуре 16…18 °С) с нанесением грунта ГФ-0114 (АЛГ-12) составляет 4 ч, паст КСП-1 —9 ч, паст АЛКМ-1 — до трех суток, клея горячего отверждения ВК-1МС — 6,5 ч. Если время хранения превышает указанные значения, резко возрастает сопротивление в контакте деталь — деталь и появляются выплески, непровары. Ряд указанных покрытий (КСП-1, АЛКМ-1, клеи) обладают очень высокой стойкостью в агрессивных средах, что дает возможность проводить последующую химическую обработку конструкций — оксидирование, анодирование и т. п. Шовная сварка алюминиевых сплавов рекомендуется только по пастам, например, КСП-1.

При сварке с целью гарантированного выдавливания из зоны контакта герметиков увеличивают на 10…20 % Fсв. Эффективны плавное возрастание Fсв и предварительное обжатие. Стабильность процесса выше на мягких режимах.

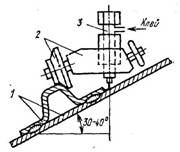

При антикоррозионной защите после сварки отпадают ограничения по срокам хранения и сварки узлов. Нахлестку герметизируют с помощью клея. Его наносят по кромке нахлестки специальным шприцем вручную или механизированным устройством (см. рис.) Для соединений, выполненных точечной сваркой, — с одной стороны, для прочноплотных швов — с двух сторон. Под действием капиллярных сил клей втягивается в зазор и заполняет его. В зазоры 0,05…0,2 мм клей проникает на глубину до 50 мм. Заполнение зазоров улучшается при увеличении шероховатости поверхности деталей или наклоне узла на 30…40°.

Рис. Устройство для полуавтоматического введения клея в зазор:

1 — детали; 2 — тележка; 3 — шприц

Для производства клеесварных конструкций используют клеи холодного отверждения, которые полимеризуются при нормальной температуре (клеи КС-609, ВК-9 и т. д.), и горячего отверждения (ВК-1МС, К-4С, ВК-39), затвердевающие при нагреве до температур 120…170 °С. После затвердевания клеев прочность соединений значительно повышается, особенно после специальной обработки поверхности перед введением клея (например, анодированием в хромовой кислоте).

Герметизировать зазоры можно и пайкой (в процессе сварки или после нее). Так получают, например, сварно-паяные конструкции из титановых сплавов. Серебряный припой укладывают по кромке нахлестки и паяют в вакууме. Припой легко затекает в зазор, надежно герметизирует его и заметно повышает прочность соединений.

Коррозионную стойкость металла вмятины повышают, ограничивая интенсивность массопереноса. Кроме того, после сварки поверхность вмятины, например, на магниевых сплавах, зачищают металлическими щетками до полного удаления следов электродного металла. При сварке сталей с покрытиями отмечается переход этого покрытия на электрод. В таком случае необходимо восстанавливать покрытие, используя различные способы местной металлизации. После окончания сварки часто в целях общей антикоррозионной защиты узлов на свободные поверхности наносят грунты и лакокрасочные покрытия. Комплекс указанных мероприятий обеспечивает высокую надежность сварных конструкции.