Технология прецизионной контактной сварки

Для расчета параметров режима ПКС в основном используют такие же расчетные зависимости, что и для классической контактной сварки:

•

диаметр электрода ![]() ;

;

• сварочный ток

![]() , (1)

, (1)

где ![]() —

коэффициент жесткости режима сварки (

—

коэффициент жесткости режима сварки (![]() для

жесткого;

для

жесткого; ![]() для

среднего и

для

среднего и ![]() для

мягкого режимов);

для

мягкого режимов); ![]() —

глубина проплавления детали, м;

—

глубина проплавления детали, м; ![]() —

температура плавления материала детали, К;

—

температура плавления материала детали, К; ![]() —

теплопроводность, Вт/(м×К);

—

теплопроводность, Вт/(м×К); ![]() —

термический КПД;

—

термический КПД; ![]() —

удельное сопротивление, Ом м.

—

удельное сопротивление, Ом м.

В отличие от

классической контактной сварки для ПКС глубина проплавления ядра точки всегда

задается равной ![]() .

.

Усилие сжатия деталей определяют по формуле

![]() , (2)

, (2)

где ![]() —

задаваемое удельное давление (4...6 МПа);

—

задаваемое удельное давление (4...6 МПа); ![]() — площадь контакта между электродом и деталью, мм2.

— площадь контакта между электродом и деталью, мм2.

Дополнительные параметры для ПКС:

•

число импульсов ![]() ;

;

•

продолжительность импульса ![]() ;

;

•

продолжительность паузы между

импульсами ![]() .

.

Экспериментально

было установлено, что продолжительность импульса и паузы в одном цикле сварки (![]() ) не должна превышать (0,02+0,02) с, а общее время

пульсирования не должно превышать времени прецизионного сжатия под током:

) не должна превышать (0,02+0,02) с, а общее время

пульсирования не должно превышать времени прецизионного сжатия под током:

![]() (3)

(3)

где ![]() — заданная (вынужденная) остаточная деформация;

— заданная (вынужденная) остаточная деформация; ![]() — критическая скорость сжатия при заданной

гомологической температуре (

— критическая скорость сжатия при заданной

гомологической температуре (![]() ).

).

Например,

если при заданной гомологической температуре сварки ![]() критическая скорость контактирования

критическая скорость контактирования ![]() с-1, то при заданной

с-1, то при заданной ![]() общее время сварки не должно превышать

общее время сварки не должно превышать ![]() с. Тогда число импульсов не должно превышать

с. Тогда число импульсов не должно превышать ![]() .

.

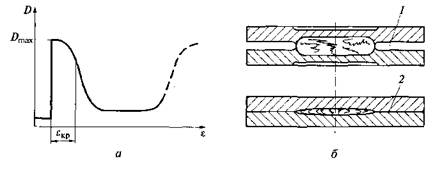

Качество ПКС при малом проплавлении значительно повышается за счет стабильного объема расплавленного металла в тонком приконтактном слое и за счет образования в ядре мелкокристаллического зерна. Мелкокристаллическое зерно образуется за счет двух факторов — большой скорости охлаждения, достигающей 20000 °С/с, и снижения удельного давления сварки ниже критического порога рекристаллизации, после которого происходят процессы укрупнения зерна (рис. 1). При малом объеме расплавленного металла резко сокращается тепловое расширение в контакте деталь—деталь и исчезает основная причина образования зазора между деталями (рис. 2). При малом объеме литого ядра резко сокращаются усадочные явления.

Для

предотвращения выплеска вследствие снижения усилия сжатия и увеличения

тепловыделения в контакте необходимо подавать энергию дозированными импульсами,

при этом их число должно быть достаточным для того, чтобы получить надежное

минимально допустимое проплавление при вмятине в пределах допуска (![]() ,

, ![]() ).

).

Рис. 1. Зависимость роста зерна в ядре ![]() (а),

зазора между деталями и размера ядра точки (б) от степени деформации е при

классической (1) и прецизионной (2) контактной сварке:

(а),

зазора между деталями и размера ядра точки (б) от степени деформации е при

классической (1) и прецизионной (2) контактной сварке:

![]() ,

, ![]() — соответственно текущий и максимальный размер зерна в

ядре точки;

— соответственно текущий и максимальный размер зерна в

ядре точки; ![]() ,

, ![]() — соответственно степень деформации и ее критическая

степень, при которой происходит максимальный рост зерна при нагреве

— соответственно степень деформации и ее критическая

степень, при которой происходит максимальный рост зерна при нагреве

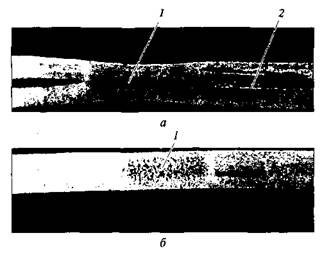

Рис. 2. Вмятины (1) и зазор (2) между свариваемыми деталями при классической контактной (а) и прецизионной (б) сварке

Таблица. Значения показателей при классической и прецизионной контактной сварке

|

Показатель |

Классическая сварка |

Прецизионная сварка |

|

Диаметр электрода, мм |

5 |

5 |

|

Сила сварочного тока, А |

8000 |

4 000 |

|

Общее усилие сжатия, Н |

1 600 |

200 |

|

Время сварки, с |

0,2 |

0,42 |

|

Число импульсов |

1 |

8 |

|

Вмятина, мм |

0,2 |

0,02 |

|

Проплавление, мм |

0,8 |

0,2 |

|

Диаметр ядра, мм |

5 |

5 |

|

Зазор вокруг ядра, мм |

0,5 |

0,0 |

|

Размер зерна в ядре, мкм |

20 |

2,0 |

|

Прочность на вырыв, Н |

4 800 |

5 800 |

|

Стойкость электродов, точки |

10000 |

80000 |

Для наглядности в табл. представлены сравнительные показатели при классической и прецизионной контактной сварке деталей небольших толщин (до 2 мм) из низкоуглеродистых сталей.

Из табл. 1 видно, что ПКС имеет следующие преимущества перед классической:

• вмятина под электродами или грат при стыковой сварке не превышает 2 % от толщины детали;

• стабильность качества сварки достигает 100 %;

• проплавление не превышает 20 % от толщины детали;

• отсутствуют наружные и внутренние выплески;

• литое ядро имеет мелкозернистую структуру без пор и раковин усадочного характера;

• стойкость электродов выше в 8 раз;

• зазоры между листами вокруг точки отсутствуют, устраняется коробление и условия возникновения коррозии металла в зазорах вокруг ядра;

• прочность соединения на отрыв, вырыв и срез повышается на 20 % вследствие мелкозернистости литого ядра и уменьшения глубины вмятины.

Для внедрения прецизионного способа контактной сварки необходимо оснастить контактные машины прерывателями типа РКМ-803 или РВИ-801; РКС-801 (изготовитель ЗАО «Электрик-МИКС») и переоборудовать привод сжатия контактных машин, введя в систему сжатия (в пневмоцилиндры) компенсирующие пружины, уравновешивающие массу подвижных частей (20...100 кг). Это позволит настраивать привод на минимальное усилие сжатия 250…500 Н. Можно ввести электромагнитный привод сжатия, снабженный компенсирующей пружиной.

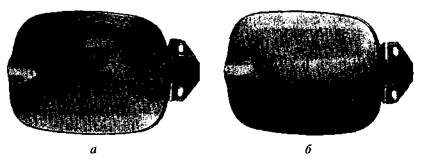

Прецизионная контактная сварка находит применение во всех случаях массового производства для сохранения исходного товарного вида изделий после их сварки без последующей слесарной доработки по устранению вмятин от электродов, например крышки люков бензобаков автомобилей ВАЗ (рис. 3).

Рис. 3. Внешний вид сварных соединений деталей, полученных классической контактной (а) и прецизионной (б) сваркой