Физические основы прецизионной контактной сварки

Прецизионная контактная сварка (ПКС) — это разновидность классической контактной сварки. При ПКС образуется соединение с остаточной пластической деформацией (осадкой или вмятиной), не превышающей 2 % от толщины (диаметра) детали.

Классическая контактная сварка сопровождается гратом в стыке или вмятиной в точке, достигающей 20% от толщины или диаметра детали.

Сварное соединение с остаточной пластической деформацией, не превышающей 2 % от толщины (диаметра) детали, можно назвать прецизионным, или высокоточным, если выполняется условие геометрической точности:

![]() , (1)

, (1)

где ![]() —

безразмерный критерий геометрической точности соединения, который определяется

соотношением

—

безразмерный критерий геометрической точности соединения, который определяется

соотношением

![]() , (2)

, (2)

где ![]() —

относительная остаточная деформация (осадка, вмятина) сварного соединения;

—

относительная остаточная деформация (осадка, вмятина) сварного соединения; ![]() —

учтенная в припуске заготовки относительная вынужденная деформация, при которой

завершается процесс образования сварного соединения;

—

учтенная в припуске заготовки относительная вынужденная деформация, при которой

завершается процесс образования сварного соединения; ![]() — относительный допуск на номинальный размер сварного

соединения для данного класса точности его изготовления.

— относительный допуск на номинальный размер сварного

соединения для данного класса точности его изготовления.

Для того чтобы выполнялось условие прецизионности (1), необходимо условие

![]() .

.

Относительную вынужденную деформацию можно выразить в безразмерной форме:

![]() , (3)

, (3)

где ![]() —

показатель полного сближения

приконтактных шероховатых поверхностей, при котором плотность в контакте

стремится к единице; практически для реальных поверхностей

—

показатель полного сближения

приконтактных шероховатых поверхностей, при котором плотность в контакте

стремится к единице; практически для реальных поверхностей ![]() ;

; ![]() и

и ![]() — соответственно показатели упрочнения и напряжения в

шероховатом слое контакта; для реальных условий

— соответственно показатели упрочнения и напряжения в

шероховатом слое контакта; для реальных условий ![]() ;

; ![]() =4,6…9,2;

=4,6…9,2; ![]() —

показатель локальности нагрева,

—

показатель локальности нагрева, ![]() .

.

Формула (3) позволяет оценивать вынужденную деформацию с учетом краевых граничных условий при различных способах сварки давлением.

Например, при сварке

давлением с общим равномерным нагревом всей детали (![]() ) и

сжатии деталей без деформационного упрочнения шероховатого слоя в контакте (

) и

сжатии деталей без деформационного упрочнения шероховатого слоя в контакте (![]() ), а

также при условии

), а

также при условии ![]() (механическая

обработка поверхностей) и

(механическая

обработка поверхностей) и ![]() (медленное

сжатие деталей)

(медленное

сжатие деталей)

![]() .

.

Если сжатие деталей

производят при комнатной температуре (![]() ) с

максимальным упрочнением шероховатого слоя в контакте, т.е. при

) с

максимальным упрочнением шероховатого слоя в контакте, т.е. при ![]() =10;

=10; ![]() , то

, то ![]() достигает

своего максимального значения (холодная сварка):

достигает

своего максимального значения (холодная сварка):

![]() .

.

Формула (3) показывает, что локализовать осадку деталей при сварке давлением можно четырьмя основными приемами:

•

уменьшением деформационного

упрочнения шероховатого слоя в контакте (![]() )

путем замедленного сжатия деталей при высоких температурах нагрева — это

контактная сварка по способу А. М. Игнатьева; диффузионная сварка по способу

Н.Ф. Казакова; газопрессовая сварка. В этих случаях

)

путем замедленного сжатия деталей при высоких температурах нагрева — это

контактная сварка по способу А. М. Игнатьева; диффузионная сварка по способу

Н.Ф. Казакова; газопрессовая сварка. В этих случаях ![]() ;

;

•

резким увеличением напряженного

состояния в шероховатом слое контакта (![]() ) путем создания чисто контактного напряжения. Это

сварка взрывом, сварка импульсом магнитной энергии. В этом случае

) путем создания чисто контактного напряжения. Это

сварка взрывом, сварка импульсом магнитной энергии. В этом случае ![]() ;

;

• созданием чистого контактного локального нагрева деталей;

• контактированием деталей с критической скоростью, при которой благодаря действию механизма пороговой и непороговой (диффузионной) ползучести разупрочнение в шероховатом слое материала контакта преобладает перед его деформационным упрочнением.

Технически и технологически эффекта прецизионности при контактной сварке достигают при уменьшении объема расплавленного металла в плоскости контактирования; снижении усилия сжатия в 3…5 раз и короткоимпульсном дозированном вложении энергии для гарантии минимально необходимого проплавления.

По ГОСТ 15878 — 79

«Контактная сварка. Соединения сварные. Конструктивные элементы и размеры» при

контактной сварке допускается широкий интервал проплавления детали: ![]() , где

, где ![]() — толщина детали, мм.

— толщина детали, мм.

По ГОСТ 15878 — 79 допустимая вмятина при точечной или осадка при стыковой сварке не должна превышать 0,2 (20 %), при этом минимальный уровень деформации ГОСТ не лимитирует.

Таким образом, чтобы вмятина от электродов при точечной или осадка при стыковой сварке не превышала 2 % достаточно выполнить три необходимых условия:

•

процесс сжатия

деталей вести с критической скоростью — без деформационного упрочнения

приконтактного шероховатого слоя, в идеале, с расплавлением его (![]() );

);

•

сварку вести с

минимальным проплавлением, обеспечивающим локальность нагрева не выше 0,25. Для

этого необходимо локализовать тепловыделение только на сопротивлении контакта

между деталями ![]() ;

;

•

для сохранения

высокой скорости сварки средняя гомологическая температура ![]() в контакте должна быть не менее 0,9.

в контакте должна быть не менее 0,9.

При ![]() критическая скорость контактирования для

низколегированных сплавов находится на уровне 10-1...5 10-2

с-1, а удельное давление — 4...5 МПа, что в 3…5 раз ниже, чем при

классической контактной сварке.

критическая скорость контактирования для

низколегированных сплавов находится на уровне 10-1...5 10-2

с-1, а удельное давление — 4...5 МПа, что в 3…5 раз ниже, чем при

классической контактной сварке.

Основное назначение давления при контактной сварке — обеспечение надежного электрического контакта между электродом и деталью. По критерию Хольма удельное давление для обеспечения надежного электрического контакта составляет 2...6 МПа. Таким образом, по номограмме удельное давление при контактной сварке вполне удовлетворяет как условиям критического контактирования, так и условиям электрического контактирования.

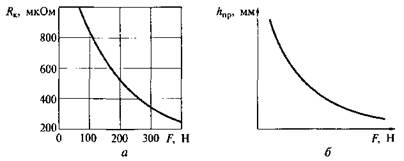

Согласно

известным классическим кривым ![]() снижение давления (рис. 1, а) приводит к увеличению

снижение давления (рис. 1, а) приводит к увеличению ![]() в 2…3 раза по сравнению с общепринятым давлением.

Согласно закону Джоуля—Ленца это позволяет повысить тепловложение

непосредственно в узкой приконтактной зоне. О повышении тепловыделения при

снижении давления сжатия свидетельствует известная классическая кривая

зависимости проплавления от давления (рис. 1, б). Из нее видно, что при малом давлении

проплавление (тепловложение) оказывается в 1,5…2 раза большим, чем при больших

сжатиях.

в 2…3 раза по сравнению с общепринятым давлением.

Согласно закону Джоуля—Ленца это позволяет повысить тепловложение

непосредственно в узкой приконтактной зоне. О повышении тепловыделения при

снижении давления сжатия свидетельствует известная классическая кривая

зависимости проплавления от давления (рис. 1, б). Из нее видно, что при малом давлении

проплавление (тепловложение) оказывается в 1,5…2 раза большим, чем при больших

сжатиях.

Рис. 1. Зависимость контактного

сопротивления ![]() (а) и глубины проплавления

(а) и глубины проплавления ![]() (б) от усилия сжатия

(б) от усилия сжатия ![]()

Благодаря эффекту конуса давления (по Биргеру) удельное давление в контакте электрод—деталь оказывается на 30...40% выше, чем в контакте между деталями. Это обстоятельство в сочетании с низким переходным контактным сопротивлением в паре медь—сталь (в 3 раза меньшем, чем в паре сталь—сталь) предотвращает выделение теплоты непосредственно под электродами и не приводит к наружным выплескам металла.

Однако при малых удельных давлениях (3...6 МПа) в условиях классической контактной сварки в контакте между свариваемыми деталями происходит такое интенсивное тепловыделение, что возникает опасность перехода от тепловыделения за счет джоулевой теплоты к более мощному тепловыделению за счет дугообразования (радиационного излучения). Это приводит к внутреннему выплеску или сквозному прожогу.

Следовательно,

основные требования к условиям проведения ПКС — минимальное проплавление (![]() ) и минимальное удельное давление сжатия (до 5 МПа) в

условиях классической контактной сварки наталкиваются на два технических

противоречия:

) и минимальное удельное давление сжатия (до 5 МПа) в

условиях классической контактной сварки наталкиваются на два технических

противоречия:

при минимальном проплавлении (в пределах, допустимых ГОСТом) возрастает риск попасть в область неполного провара, т.е. качество контактной сварки становится нестабильным;

при минимальном удельном давлении возрастает риск нестабильного контактирования, чреватого, с одной стороны, непроваром типа слипания, с другой стороны — прожогом.

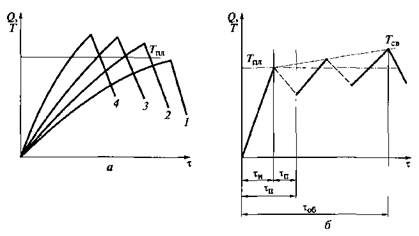

Эти противоречия типичны для неустановившегося процесса нагрева, сопровождающего классический режим контактной сварки (рис. 2, а).

Чтобы разрешить эти два противоречия, необходимо применить установившийся режим сварки путем дозированного, импульсного введения энергии (рис. 2, б).

1…4 — ступени трансформатора, при

которых производится сварка деталей; ![]() ,

, ![]() — соответственно температура

плавления и сварки;

— соответственно температура

плавления и сварки; ![]() ,

, ![]() ,

, ![]() ,

, ![]() — соответственно время импульса,

паузы, цикла и общее время сварки

— соответственно время импульса,

паузы, цикла и общее время сварки

Рис. 2. Кинетика тепловыделения ![]() при классической (а) и прецизионной (б) контактной

сварке:

при классической (а) и прецизионной (б) контактной

сварке:

Таким образом, при

переходе с классической сварки на ПКС все свелось к уменьшению удельного

давления в 3…5 раз и определению максимального времени импульсного введения

энергии, в пределах которого ![]() не

будет больше 2 % осадки, а проплавление — 20 %.

не

будет больше 2 % осадки, а проплавление — 20 %.