Точечная сварка литой и деформированной сталей аустенитного класса

Инж. Л.Г. Стрижевская (МАТИ)

За последнее время в машиностроении широко внедрен ряд прогрессивных методов литья, что вызвало увеличение объема сварки литых материалов и литых с деформированными.

В имеющейся литературе [1, 2] рассматриваются главным образом вопросы дуговой сварки литых материалов и отсутствуют сведения о контактной сварке, хотя в производственной практике находит применение точечная и роликовая сварка литых и деформированных материалов.

В

частности, в авиамоторостроении широко распространены конструкции, имеющие

сварные соединения литых деталей с деформированными. Так, в целом ряде узлов

применяется точечная и роликовая сварка литой хромоникельвольфрамовой стали

21-11-2,5 в сочетании с нержавеющей сталью 1Х15Н9Т. Сталь 21-11-2,5 относится к

аустенитному классу. Химический состав стали [3]: 0,1…0,25% С; 0,6…1,4% Sі; 0,6…1,2 Mn; 19…23%

Сr; 10,5…13% Ni;

2,4…3% W; ![]() 0,2% Ті;

0,2% Ті;![]() 0,04 S;

0,04 S; ![]() 0,045% Р.

0,045% Р.

Практика точечной и роликовой сварки сталей в указанных сочетаниях показывает, что не всегда возможно получение качественного сварного соединения ввиду образования трещин, которые располагаются вдоль или поперек шва со стороны литой стали. Причины образования трещин до настоящего времени не установлены.

В связи с этим была проведена работа по выявлению причин возникновения трещин при точечной и роликовой сварке указанных сталей и разработаны мероприятия, предотвращающие их появление. Так как при сварке трещины возникают со стороны литой стали, то необходимо было уточнить ее структуру и свойства.

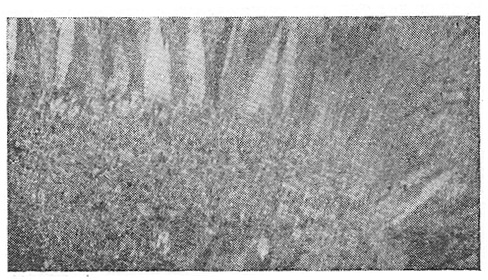

Исследования показывают, что хромоникельвольфрамовая сталь, отлитая центробежным способом, имеет две разновидности макроструктуры, показанные на рис. 1, — столбчатую и равноосную. Этим макроструктурам соответствуют определенные микроструктуры (рис. 2).

Рис. 1. Разновидности макроструктур литой стали

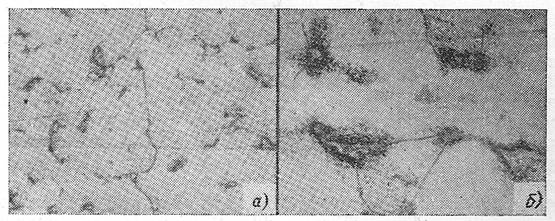

Рис. 2. Микроструктура литой стали:

а — на участке столбчатых зерен; б — на участке равноосных зерен. ×70.

Применение

современных методов металлографического анализа (специальное травление, замер

твердости фаз, магнитная металлография) дало возможность уточнить микроструктуру

литой стали, характерную как для столбчатой, так и для равноосной

макроструктуры. Сталь со столбчатой макроструктурой имеет мелкозернистое

строение (размер зерна соответствует 5…6-му баллу по общепринятой шкале).

Микроструктура столбчатых зерен после нормализации состоит из ![]() -твердого

раствора с выделениями

-твердого

раствора с выделениями ![]() -фазы; в участках

-фазы; в участках ![]() -фазы наблюдаются выделения

-фазы наблюдаются выделения ![]() -фазы. Сталь с равноосной структурой

имеет крупнозернистое строение (размер зерна соответствует 3…4-му баллу по

общепринятой шкале) и в нормализованном состоянии ей соответствует микроструктура,

состоящая из

-фазы. Сталь с равноосной структурой

имеет крупнозернистое строение (размер зерна соответствует 3…4-му баллу по

общепринятой шкале) и в нормализованном состоянии ей соответствует микроструктура,

состоящая из ![]() -твердого

раствора с мелкодисперсными выделениями карбидных и интерметаллитных фаз.

-твердого

раствора с мелкодисперсными выделениями карбидных и интерметаллитных фаз.

Изучение механических свойств показывает наличие существенных различий в твердости, прочностных и пластических свойствах литой стали при разной исходной макроструктуре. Твердость литой стали в связи с макроструктурой в различном термическом состоянии приведена в табл. 1.

Таблица 1

|

Состояние образца |

Разновидность макроструктуры |

Твердость HB |

|

После литья |

Столбчатая |

180; 181; 182 |

|

Равноосная |

177; 180; 183 |

|

|

После нормализации (нагрев 1050°, выдержка 6 час., охлаждение на воздухе) |

Столбчатая |

181; 182; 183 |

|

Равноосная |

196; 205; 206 |

|

|

После стабилизации (нагрев 800°, выдержка 10 час.) |

Столбчатая |

190; 193; 195 |

|

Равноосная |

215;220;229 |

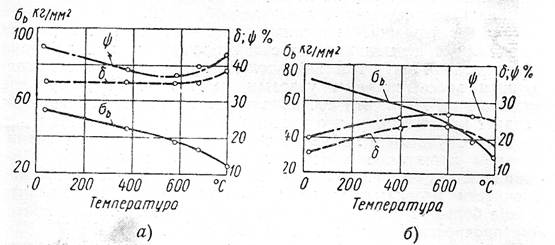

Зависимость механических свойств литой стали с различной макроструктурой от температуры испытания показана на рис. 3. Сталь с равноосной макроструктурой в нормализованном состоянии имеет более высокий предел прочности как при комнатной, так и при повышенных температурах. Пластические свойства стали с равноосной структурой значительно ниже пластических свойств стали со столбчатой структурой при всех исследуемых температурах.

Рис. 3. Зависимость механических свойств литой стали со столбчатой (а) и равноосной (б) структурой от температуры испытания.

Выявлена

связь между макроструктурой и удельным электросопротивлением литой стали.

Удельное электросопротивление стали со столбчатой структурой равно ![]() мкОм/см,

а для стали с равноосной структурой ~80 мком/см. Выделение из

мкОм/см,

а для стали с равноосной структурой ~80 мком/см. Выделение из ![]() -твердого

раствора стали с равноосной структурой мелкодисперсных карбидных и интерметаллитных

фаз способствует повышению ее прочностных свойств и твердости по сравнению со

сталью, имеющей столбчатую структуру. Пониженное электросопротивление стали с

равноосной структурой является, по-видимому, следствием обеднения

-твердого

раствора стали с равноосной структурой мелкодисперсных карбидных и интерметаллитных

фаз способствует повышению ее прочностных свойств и твердости по сравнению со

сталью, имеющей столбчатую структуру. Пониженное электросопротивление стали с

равноосной структурой является, по-видимому, следствием обеднения ![]() -твердого

раствора за счет выделения из него мелкодисперсных фаз.

-твердого

раствора за счет выделения из него мелкодисперсных фаз.

Наличие существенных различий в структуре и свойствах литой стали при разной исходной макроструктуре влияет на процессы, протекающие в металле ядра и околошовной зоне при сварке литой хромоникельвольфрамовой стали в сочетании с деформированной сталью.

Для определения влияния макроструктуры литой стали на процессы, протекающие в металле ядра и околошовной зоне, проводилась точечная сварка двух партий образцов соответственно с равноосной и столбчатой структурами.

Образцы литой стали были взяты в нормализованном состоянии. Толщина образцов: литая сталь 1,5 мм, сталь 1Х18Н9Т 1 мм. Сварка выполнялась на точечной машине типа МТП-100 завода «Электрик» с игнитронным прерывателем ПИТ по режиму, взятому из заводской технологии. Режим сварки: время протекания тока 0,26 сек., давление на электродах 360 кг, сила тока 6000 А, диаметр электрода со стороны литой стали 5 мм, со стороны стали 1Х18Н9Т 4 мм. Исследование микроструктуры и испытание сварных образцов на статическую прочность дали возможность сделать следующие выводы о влиянии макроструктуры литой стали на образование сварного соединения исследуемых сталей.

1. Исходная макроструктура литой стали оказывает влияние на размеры литого ядра. Для образцов с равноосной структурой наблюдаются несколько меньшие размеры литого ядра (диаметр и высота), чем для образцов со столбчатой структурой. Кроме того, в металле ядра образцов с равноосной структурой имеют место дефекты в виде усадочных пор, рыхлот и трещин. Для образцов со столбчатой структурой литой стали характерно плотное строение литого ядра. Разные размеры литого ядра и наличие дефектов в нем при сварке образцов соответственно с равноосной или столбчатой структурами следует связывать с различиями в механических и физических свойствах литой стали при разной макроструктуре.

Большие размеры литого ядра для стали со столбчатой структурой можно объяснить повышенным электросопротивлением и более высокими пластическими свойствами этой стали.

2. Исходная макроструктура литой стали оказывает влияние и на протекание процесса кристаллизации металла ядра точки. Для образцов с равноосной макроструктурой литой стали характерно четко ориентированное крупнозернистое строение металла литого ядра. Для образцов со столбчатой структурой наблюдается мелкозернистое неориентированное строение металла ядра.

Различие в кристаллическом строении металла литого ядра (в размере зерна) следует связывать с размерами зерна литой стали. В связи с тем, что кристаллизация металла литого ядра начинается от частично оплавленных пограничных зерен, окаймляющих ванночку жидкого металла [4], кристаллическое строение исходного металла оказывает влияние на строение литого ядра.

3. Структурные превращения в околошовной зоне образцов со

стороны литой стали также определяются макростроением последней. Для образцов с

равноосной структурой литой стали в околошовной зоне наблюдается растворение

мелкодисперсных фаз, а в зоне взаимной кристаллизации следует отметить и

оплавление в участках расположения ![]() -фазы.

Для образцов со столбчатой структурой литой стали в околошовной зоне

наблюдается растворение

-фазы.

Для образцов со столбчатой структурой литой стали в околошовной зоне

наблюдается растворение ![]() -фазы

с образованием чистого феррита, и в зоне взаимной кристаллизации имеет место

оплавление в участках расположения

-фазы

с образованием чистого феррита, и в зоне взаимной кристаллизации имеет место

оплавление в участках расположения ![]() -фазы.

-фазы.

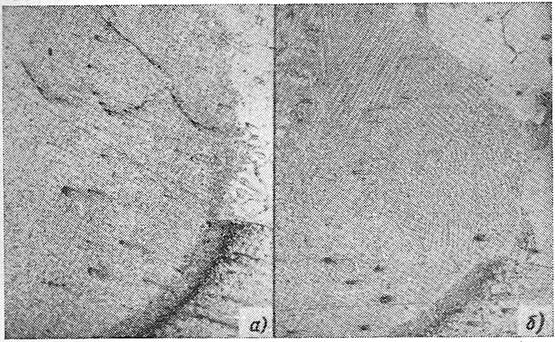

Микроструктура

сварного соединения при разной макроструктуре литой стали приведена на рис. 4. Оплавление

в участках расположения ![]() -фазы показано на рис. 5.

-фазы показано на рис. 5.

Рис. 4. Микроструктура сварного соединения: при столбчатой (а) и равноосной (б) микроструктуре литой стали. ×70.

Рис. 5. Оплавление участков в зоне взаимной кристаллизации для стали со столбчатой структурой. ×340.

4. Наблюдается некоторая разница в прочностных свойствах сварных образцов с разной макроструктурой литой стали. Это объясняется различиями в размерах, кристаллическом строении металла ядра, различными структурными превращениями в околошовной зоне. Прочность сварных образцов, выполненных в одинаковых условиях при разных макроструктурах литой стали, приведена в табл. 2.

Таблица 2

|

Структура образцов литой стали |

Твердость металла ядра HB |

Усилие среза на точку, кг |

|

Столбчатая |

210-215-221 |

580…610 |

|

Равноосная |

199-206-208 |

510…570 |

Сварка образцов по режиму, взятому из заводской технологии, выявляет резкую разницу в структуре металла и свойствах сварных образцов с разной макроструктурой литой стали. Более высокие показатели прочности и качества металла ядра имеют сварные образцы со столбчатой структурой. Принимая во внимание назначение и условия эксплуатации рассматриваемых конструкций, получение таких не стабильных по качеству соединений является недопустимым. Поэтому необходимо установить такие режимы точечной сварки, которые обеспечили бы высокое качество сварного соединения не только при столбчатой, но и при равноосной макроструктуре литой стали.

В связи с этим было проведено изучение влияния технологических факторов на процесс образования точечного соединения исследуемых сталей: проводилась точечная сварка опытных образцов литой стали (с разной макроструктурой) со сталью 1Х18Н9Т на указанном выше режиме, при сварке изменялся один из параметров режима, а остальные оставались без изменения.

Величина изменения каждого параметра режима контролировалась соответствующими приборами. Изменение давления на электродах проверялось динамометром, длительность протекания тока устанавливалась с помощью игнитронного прерывателя ПИТ, точность работы которого была предварительно проверена осцилографом. Величина сварочного тока определялась амперметром АСТ-1; диаметр рабочей поверхности электродов проверялся специальными шаблонами.

Металлографическое исследование образцов с равноосной структурой, сваренных при давлении на электродах 120…240…360 кг, показывает наличие пор и трещин в металле ядра. Образцы со столбчатой структурой литой стали, выполненные при тех же давлениях, имеют недостаточную плотность металла ядра только при сварке на давлении 120 кг; при давлениях свыше 120 кг литое ядро имеет плотное строение. Повышение давления на электродах способствует устранению дефектов в металле ядра образцов с равноосной структурой литой стали.

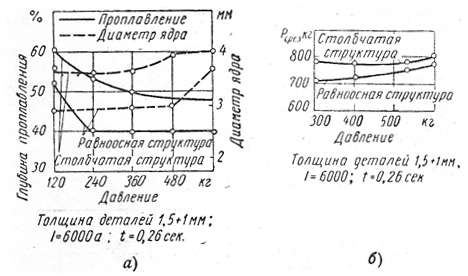

Увеличение давления оказывает влияние на размеры литого ядра и прочность сварного соединения. Следует отметить, что размеры литого ядра, а следовательно, и прочность сварного соединения образцов со столбчатой структурой литой стали при всех исследуемых давлениях остаются выше соответствующих величин для сварных образцов с равноосной макроструктурой. С увеличением давления разница в размерах диаметра ядра и прочности образцов на срез уменьшается. Зависимость размеров литого ядра и прочности сварных образцов от величины давления показана на рис. 6.

Рис. 6. Зависимость размеров литого ядра (а) и прочности сварных образцов (б) от величины давления.

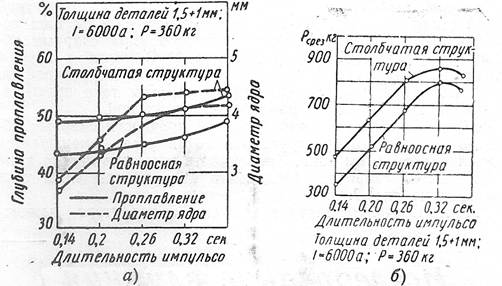

Исследование образцов, сваренных при разной продолжительности импульса, показывает следующее: точечная сварка на малых импульсах тока (0,14; 0,16; 0,18 сек.) приводит к образованию усадочных рыхлот и пор в металле ядра образцов с равноосной макроструктурой литой стали; для образцов со столбчатой структурой дефектов в металле ядра точки при сварке на указанных импульсах не наблюдается.

Дальнейшее увеличение длительности протекания сварочного тока устраняет усадочные дефекты в металле ядра точки образцов с равноосной структурой. Однако увеличение импульса тока до 0,38 сек. приводит к значительному увеличению протяженности околошовной зоны с превращениями, характерными для каждой разновидности макроструктур литой стали. Так, для образцов с равноосной макроструктурой наблюдается значительное оплавление отдельных составляющих литой стали, сосредоточенных главным образом по границам зерен.

Изменение длительности протекания тока оказывает влияние на размеры литого ядра точки, а также на прочность сварного соединения. Размеры литого ядра и прочность образцов со столбчатой структурой литой стали при всех исследуемых импульсах тока остаются выше соответствующих величин у сварных образцов с равноосной макроструктурой.

Зависимость размеров литого ядра и прочности сварного соединения от величины длительности импульса показана на рис. 7.

Рис. 7. Зависимость размеров литого ядра (а) и прочности сварных образцов (б) от длительности импульса.

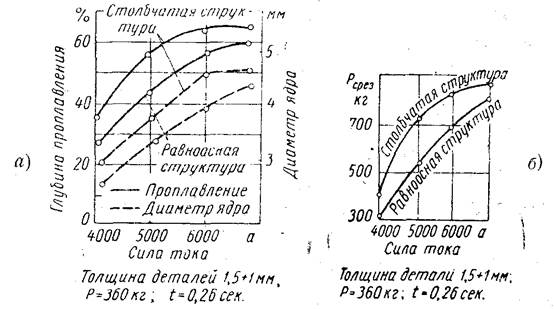

Изменение величины силы сварочного тока также оказывает влияние на размеры литого ядра точки, протяженность околошовной зоны и, следовательно, на прочность сварного соединения.

Размеры литого ядра образцов со столбчатой структурой литой стали при всех исследуемых величинах силы тока остаются выше соответствующих размеров ядра сварных образцов с равноосной макроструктурой. В связи с этим и прочность сварных образцов со столбчатой структурой во всем исследуемом интервале изменений силы тока превышает прочность образцов с равноосной структурой.

Разница в размерах литого ядра и прочности сварных образцов с разной макроструктурой литой стали уменьшается с увеличением силы тока. Зависимость размеров литого ядра и прочности сварного соединения от величины силы тока показана на рис. 8.

Рис. 8. Зависимость размеров литого ядра (а) и прочности сварных

образцов (б) от величины силы тока.

Установленные различия в величине и характере изменения размеров литого ядра, а также прочности на срез образцов с равноосной и столбчатой структурами литой стали, сваренных в одинаковых условиях при последовательном изменении одного из параметров режима, можно объяснить выявленными различиями в свойствах литой стали при разном макростроении.

Проведенные исследования дали возможность установить оптимальный режим сварки, обеспечивающий стабильные по качеству соединения образцов с равноосной и столбчатой структурами литой стали.

Металлографическое исследование образцов с разной макроструктурой литой стали, сваренных точечной сваркой на откорректированном режиме, показывает отсутствие дефектов в металле ядра и околошовной зоне. Прочностные испытания образцов на срез дают высокие и стабильные результаты при обеих разновидностях макроструктур литой стали.

Рекомендуемый режим сварки: давление на электроде 550 кг, сила тока 6500 А, длительность включения тока 0,32 сек. При сварке образцов толщиной 1+1,5 мм, при диаметре электрода со стороны литой стали 5,5 мм и со стороны стали 1Х18Н9Т — 4 мм усилие среза на точку составляет 850…900 кг.

Выводы

1. Хромоникельвольфрамовая сталь, отлитая центробежным способом, имеет две разновидности макроструктур: столбчатую и равноосную.

2. Между макроструктурой стали и ее свойствами имеется определенная связь. Предел прочности стали с равноосной структурой выше, чем для стали со столбчатой структурой, а относительное удлинение и сужение, наоборот, выше у стали со столбчатой структурой.

3. Установленный в практике режим точечной сварки не учитывает разницы в свойствах литой стали с разной макроструктурой. Применяемый режим обеспечивает получение качественного соединения только при сварке литой стали со столбчатой структурой. Сварка литой стали с равноосной структурой на таком режиме приводит к образованию дефектов в сварном соединении, что объясняется повышенной сопротивляемостью пластической деформации данной стали.

4. Предлагаемый режим сварки учитывает выявленные особенности в свойствах литой стали и обеспечивает получение качественного сварного соединения как при столбчатой, так и при равноосной макроструктуре литой стали.

Литература

1. Любавский К.В. и Пашуканис Ф.И., Некоторые особенности сварки литых аустенитных сталей, «Сварочное производство» № 9, 1955.

2. Петров Г.Л. и Кырченов В.В., Электроды КТИ-5 для сварки аустенитной жаропрочной стали, «Котлотурбостроение» № 4, 1953.

3. Коломыцев П.Т., Абрамов В.И., Москалева Н. В., Структура и свойства хромоникельвольфрамовой стали марки 21-11-2,5, Труды ВВИА имени проф. Жуковского, вып. 543, 1955.

4. Алов А.А., Свариваемость металлов, Энциклопедический справочник «Машиностроение», т. 3, 1947.

Источник: журнал «Сварочное производство» № 5, 1957 г.