Угол конуса плоскоконической рабочей части электрода для точечной сварки малоуглеродистой стали

Величина этого угла оказывает влияние главным образом на стойкость электрода. В первый период применения точечной сварки, когда интенсивность работы была невелика и от электродов не требовалась повышенная стойкость, применялся острый угол. Так, в 30-х годах в отечественной промышленности чаще всего применялся угол 60…90°. Такая величина угла не обеспечивала высокой стойкости электродов, так как скалывающие напряжения в металле достигают наибольшей величины в сечениях, расположенных под углом 45° к оси электрода. Поэтому при угле конуса, меньшем 90°, края электрода начинают интенсивно деформироваться, так как соседние участки металла не препятствуют этой деформации.

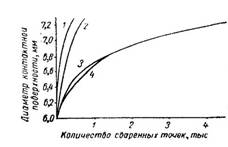

Для выяснения количественного влияния изменения угла конуса рабочей части В.П. Якушкин провел испытания медных электродов с плоскоконической рабочей частью, имеющих угон конуса 60 и 105°. Было установлено, что при сварке малоуглеродистой стали толщиной 0,9 мм на машине АТ-15 электроды с углом конуса 105° показали на 40% большую стойкость, чем электроды с углом конуса 60° (рис. 1).

На основании полученных результатов В.П. Якушкин рекомендовал угол конуса 105°.

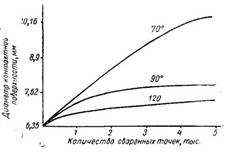

Хипперсон и Ватсон испытывали электроды с углом конуса 60 и 120°. По полученным данным, диаметр плоской части электрода, составлявший вначале 6,35 мм, увеличивался на 15% от первоначальной величины в случае применения электродов, с углом конуса 60° примерно через 500 сварок, а при использовании электродов с углом конуса 120° —через 5000 сварок. Таким образом, в рассматриваемом случае увеличение угла конуса плоскоконической рабочей части точечного электрода с 60 до 120° повысило стойкость электродов примерно в 10 раз.

Преимущество плоскоконической рабочей части электродов с углом конуса 120° по сравнению с электродами, имеющими, угол 90° (рис. 2), наблюдалось Симми.

В настоящее время для точечной сварки малоуглеродистой, стали применяются электроды с углом конуса рабочей части 120…140°. Дальнейшее увеличение угла конуса нерационально,, так как это может привести при небольшом износе электрода или небольшой волнистости листа к изменениям площади контакта между электродом и деталью, а следовательно, и к получению нестабильной прочности сварных точек. При этом затрудняются условия сохранения заданного диаметра плоской контактной поверхности электрода. Увеличению угла конуса препятствует также неудобство зачистки и заправки электродов.

Рис. 1. Увеличение диаметра контактной поверхности электродов с различным углом конуса рабочей части.

Медные электроды: 1 — с углом 60°; 2 — с углом 105°; электроды из кобальтобериллиевой бронзы; 3 — с углом 60°; 4 — с углом 105°.

Рис. 2. Влияние угла конуса плоскоконической рабочей части электрода из кадмиевой бронзы на его стойкость при точечной сварке малоуглеродистой стали.