Уход за роликовыми электродами

Роликовые электроды, как и другие электроды, требуют правильной эксплуатации и надлежащего ухода. Уход за роликовыми электродами сводится к поддержанию надлежащей формы рабочей части и состоит из зачистки электродов непосредственно в процессе сварки и заправки их при снятии со сварочной машины.

Зачистка электродов производится через 10…20 оборотов роликов в случае сварки прилипающих материалов — алюминиевых сплавов, сталей с гальваническими и термодиффузионными покрытиями и т.п. Роликовая сварка черных металлов без покрытия не требует столь тщательного ухода за роликами и позволяет производить зачистку через 100…300 оборотов. Известны случаи удовлетворительной роликовой сварки малоуглеродистой стали без зачистки роликов между их переточками.

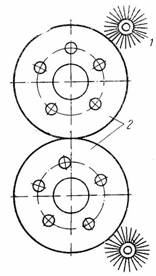

Ролики можно зачищать вручную или с помощью шарошек; последние применяются для вращения роликов и при этом одновременно зачищают их рабочую поверхность, непрерывно снимая с нее маленькую стружку. Ролики можно зачищать и стальными вращающимися щетками (диаметр стальной проволоки не более 0,2 мм, скорость вращения 1500…3000 об/мин), укрепленными на консолях сварочной машины (рис. 1). Зачистка вращающимися щетками производится при сварке с отсосом пыли или без отсоса при вращении роликов вхолостую.

Контактная поверхность роликов систематически проверяется с целью выявления забоин, вмятин, царапин, рисок и других поверхностных дефектов. Одновременно производится проверка формы поверхности с помощью специальных шаблонов. Обнаруженные дефекты в зависимости от их характера и величины устраняют зачисткой наждачным полотном или обточкой на токарных или специальных станках.

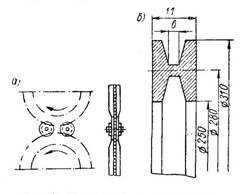

Заправка роликов на сварочной машине производится с помощью специальных приспособлений (рис. 2). Заправка может осуществляться двумя стальными шарошками, которые в течение нескольких минут прокатываются вхолостую между роликами (рис. 2, а). Применяется и другой способ заправки роликов. Между роликами прокатывается стальное кольцо, форма сечения которого соответствует форме рабочей части роликов (рис. 2, б). Трудность закалки стальных колец большого диаметра повышает стоимость заправочного приспособления.

Рис. 1. Зачистка роликов проволочными щетками:

1 — круглая проволочная щетка; 2 — ролики.

Рис. 2. Приспособления для заточки роликовых электродов:

а — шарошки; б — стальное кольцо.

Операция заправки роликов без снятия их с машины может быть механизирована с помощью специальной приставки к шовной сварочной машине.

Использование приставки позволяет не только повысить стабильность качества сварки и устранить операцию заправки роликов на токарном станке, но также увеличить стойкость сварочных роликов, особенно нижнего. Например, когда заправка роликов производится на токарном станке, нижний ролик изнашивается полностью после сварки 100…110 изделий, причем ролики заправляются после сварки 8…10 изделий. В случае использования приставки полный износ ролика наступает лишь после сварки 190…200 изделий.

Заправка роликов непосредственно на сварочной машине позволяет повысить производительность, однако это связано с усложнением конструкции машины и с засорением места сварки металлом, снимаемым с роликов. Поэтому при небольшой производительности оправдывает себя заправка роликов в снятом с машины положении.

Для заправки и переточки роликов помимо токарных станков могут быть использованы и специальные станки.

Крепление устанавливаемых на машину роликов должно обеспечивать хороший электрический контакт и отсутствие перекосов. С этой целью перед установкой на машину посадочные места роликов тщательно зачищают наждачной бумагой и протирают ветошью.