Ультразвуковая дефектоскопия сварных соединений и узлов выполненных точечной и шовной сваркой

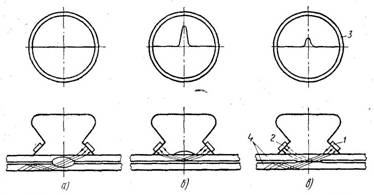

Ультразвуковая дефектоскопия основана на способности ультразвуковых колебаний (УЗК) распространяться в металле в виде направленных пучков на большие расстояния и отражаться на границах двух участков разной плотности (основной металл — плакированный слой; основной металл — поверхностный слой окислов, загрязнений и т.п.). Вопрос о применимости УЗК для обнаружения размеров литого ядра и непровара по наличию или отсутствию поверхностных пленок (или слоя плакировки с пленками) на определенных участках стыка деталей не решен окончательно. Полный непровар в виде зазора между деталями может быть выявлен дефектоскопом УЗД-7Н ЦНИИТМАШ с использованием совмещенного призматического искателя (рис. 1). При этом используется импульсный эхо-метод. Приемник УЗК, расположенный по одну сторону призмы, принимает отраженные от поверхности раздела свариваемых деталей импульсы УЗК (эхо-сигналы), посылаемые излучателем 1, расположенным на второй грани призмы (рис. 1, а). При отсутствии расплавления и наличии воздушного зазора ультразвуковые волны отражаются от внутренней грани верхнего листа, попадают в приемник 2 и дают сигнал на экране катодной трубки дефектоскопа. При наличии литого ядра УЗК проходят через литую зону и за счет внутреннего отражения в нижнем листе не попадают в приемник 2 и на экране отсутствуют импульсы напряжения (рис. 1, б).

Рис. 1. Схема ультразвукового контроля качества сварной точки с использованием совмещенного призматического искателя:

а — сварка без дефектов;

б — непровар в виде зазора;

в — непровар в виде склейки;

1 — излучатель УЗК; 2 — приемник УЗК; 3 — экран дефектоскопа; 4 — детали

Перемещая щупы, можно заметить момент

появления и исчезновения сигнала и определить размер ядра. Непровары других

видов этим методом не выявляются, так как зона соединения даже при непроварах в

виде склейки прозрачна для УЗК. Часть УЗК отразится от зоны соединения (слоев

окислов) и даст на экране дефектоскопа небольшой сигнал (рис. 1, в). Однако

очень трудно сделать заключение по такому сигналу о характере непровара.

Экспериментальная проверка этого метода показала, что точность измерения

диаметра ядра сварной точки в целом не превышает ![]() (при 80…85%-ном

совпадении результатов измерений с истинным диаметром ядра).

(при 80…85%-ном

совпадении результатов измерений с истинным диаметром ядра).

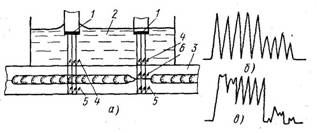

Другим видом импульсного метода ультразвуковой дефектоскопии точек и швов является оценка качества по частоте и форме отраженных сигналов продольных волн УЗК (рис. 2). Пьезоэлемент искательной головки 1 излучает короткий импульс, который через промежуточную среду 2 (воду) вводится в контролируемую зону 3 (рис. 2, а). Распространяясь в металле, ультразвук отражается от встречающихся на его пути несплошностей 6 или различных плоскостей (4 и 5) поверхности деталей. Отраженный ультразвуковой сигнал поступает в приемный искатель (излучение и прием могут осуществляться одним совмещенным искателем).

Рис. 2. Схема контроля качества шва по отражению продольных волн УЗК (а) и вид отраженных сигналов при сварке хорошего качества (б) и непроваре (в):

1 — головка УЗК; 2 — водная среда; 3 — контролируемое соединение (шов); 4 — сигнал УЗК, отраженный от поверхности верхнего листа; 5 — донный сигнал УЗК; 6 — отраженный сигнал УЗК от границы раздела двух листов (участок непровара)

При контроле роликового шва сплава АМг6 толщиной 3+3 мм отраженные сигналы УЗК, введенные нормально к поверхности с частотой 14 мГц, многократно отражались и наблюдались на экране модернизированного дефектоскопа марки ДУК-5В.

Чувствительность метода увеличивается при увеличении частоты. В случае сварки без дефектов сигналы УЗК наблюдаются в виде серии четких импульсов, по-видимому, отраженных от верхней и нижней границ листов (рис. 2, б). В случае некачественной сварки отраженные сигналы имеют большую частоту и другую форму, из-за наличия границы раздела двух листов. Регистрацию дефектных участков осуществляли с помощью электронной аппаратуры на электротермической бумаге, наложенной рядом со швом.

Этим методом удалось выявить несплошности толщиной 0,5…1 мкм при суммарной площади несплошностей 50% и толщине слоя склейки 10…100 мкм. При сварке плакированных алюминиевых листов непровар типа слипания не выявляется. Смещение зоны расплавления от плоскости раздела листов определить не удалось. Результаты испытания роликовых швов длиной свыше 100 м и проверка по макрошлифам показали совпадение около 60% данных при точности 5…7%. Участки непровара менее 2 мм не обнаруживаются при этом методе контроля УЗК.

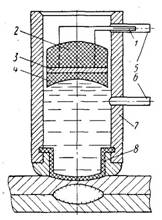

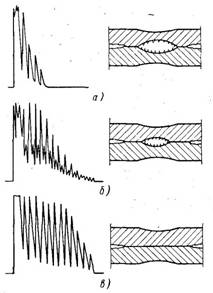

Контроль качества точек по амплитуде и коэффициенту затухания вводимого пучка УЗК при частоте 10…15 мГц от специальной головки (рис. 3) позволил выявить точки с непроваром по времени затухания сигнала (см. рис. 4, в).

Головка (рис. 3) создает параллельный пучок УЗК, причем диаметр пьезоэлемента 3 зависит от толщины контролируемых деталей. С помощью адипреновой гибкой мембраны 8 создается надежный акустический контакт через воду, подаваемую под давлением по трубке 6. Контроль качества точек проводится по показаниям электронного прибора, подключенного к выводам 1. При этом полный непровар определяется показанием коэффициента затухания, принятого равным 1, частичный непровар — до 0,6 и точка нормального качества 0,08.

Совпадение результатов контроля свыше 90%; вмятина не должна превышать 15%. Если, есть трещины и поры, то сигнал УЗК быстро затухает.

Рис. 3. Схема головки для контроля качества точек по амплитуде и частоте затухания отраженного сигнала УЗК:

1 — выводы; 2 — эпоксидный демпфер; 3 — пьезоэлемент; 4 — фокусирующая линза; 5 — коаксидный кабель; 6 — трубка для воды; 7 — корпус; 8 — адипреновая мембрана

Рис. 4. Кривые затухания сигнала УЗК при нормальной сварке (а), частичном (б) и полном (в) непроваре

Дальнейшее совершенствование эхо-метода, по-видимому, позволит увеличить вероятность совпадения результатов дефектоскопии, и метод найдет практическое применение благодаря простоте и безопасности в работе.

Работы по дефектоскопии сварных точек теневым методом (методом сквозного прозвучивания, при котором УЗК вводятся с одной стороны точки, а принимаются с другой) с изображением точки на экране дефектоскопа или другими способами фиксирования энергии, проходящей через точку, не дали положительных результатов.