Условия работы электродов контактных машин

Электроды и ролики являются инструментом, осуществляющим непосредственный контакт машины со свариваемыми деталями. Электроды в процессе точечной и роликовой сварки выполняют следующие основные функции: сжимают детали, подводят ток, отводят тепло, выделяющееся в деталях при сварке, и перемещают детали (при роликовой сварке). Форма и размеры рабочей поверхности, контактирующей с деталями, и вся конструкция электродов в целом оказывают значительное влияние на качество сварных соединений и производительность процесса.

При точечной и роликовой сварке электроды нагреваются до высоких температур за счет тепла, выделяющегося непосредственно в них при протекании тока, и за счет передачи тепла от свариваемых деталей. Расчеты показывают, что при точечной сварке алюминиевых сплавов в каждом из электродов выделяется 10…15% общего тепла, расходуемого на сварку.

Многочисленные исследования показали, что в контакте электрод—деталь на рабочей поверхности электродов могут развиваться температуры до 750° С при точечной сварке сталей и до 400° С при сварке легких сплавов (при роликовой сварке эти температуры еще выше), а удельные давления могут достигать 40 кг/мм2 (при сварке жаропрочных и проковке легких сплавов).

Характерной особенностью условий работы электродов является циклический характер действия температур и давлений (рис. 1). При точечной сварке на относительно жестких режимах с малым темпом (25…30 точек/мин) за время паузы электрод обычно охлаждается до исходной температуры. При сварке с большим темпом (100…150 точек/мин), а также при использовании мягких режимов температура на рабочей поверхности электродов за время пауз лишь снижается до некоторого значения. Максимальные рабочие температуры в электродах значительно превосходят температуру рекристаллизации сплавов, применяемых для изготовления электродов, а иногда при сварке некоторых металлов- (молибден, тантал) достигают, температуры плавления. Циклические нагревы и охлаждения электродов при протекании тока усугубляются их водяным охлаждением (внутренним или наружным), что вызывает образование дополнительных термических напряжений.

Напряжения, возникающие под действием усилия сжатия, могут значительно превышать предел текучести металла электродов. Электроды подвергаются также и действию нагрузок изгиба, возникающих при использовании фигурных электродов, неправильной установке и сдвиге электродов, вследствие деформации элементов механического контура сварочной машины. Металл рабочей части роликов кроме напряжений сжатия испытывает напряжения сдвига, возникающие при передвижении свариваемых деталей.

Под действием усилия и высокой температуры в металле рабочей части электродов возникает неравномерная пластическая деформация, которая приводит к его неравномерному разупрочнению. Металл рабочей части подвержен сложному воздействию ползучести, термической усталости и динамических нагрузок низкой частоты (малоцикловой усталости). В металле электродов могут также иметь место упругая и пластическая деформации при переменном нагружении, отдых и рекристаллизация, коагуляция избыточных фаз, окисление поверхности и, наконец, разрушение. Эти явления, протекая одновременно, влияют друг на друга и усложняют оценку поведения металла.

Рис. 1. Характер изменений тока ![]() .усилия

.усилия ![]() и температуры рабочей поверхности

электродов

и температуры рабочей поверхности

электродов ![]() в процессе точечной сварки с большим

темпом

в процессе точечной сварки с большим

темпом

Цикличность изменения нагрузки и температуры, ускоряя рекристаллизацию металла и коагуляцию упрочняющей фазы, также обычно увеличивает скорости ползучести и, кроме того, вызывает усталость металла, в том числе и термическую. Поскольку рабочие напряжения сжатия в электродах при высоких температурах превосходят предел текучести материала, циклическое нагружение происходит в области малых долговечностей. Окисление рабочей поверхности электродов, увеличивая сопротивление контактов электрод-деталь, приводит к еще большему нагреву металла при прохождении тока. В результате периодического нагружения при ползучести в металле электродов могут образовываться микротрещины. Наличие микротрещин ползучести, вызывая концентрацию напряжений, ускоряет образование усталостных трещин, а те, в свою очередь, способствуют разрушению при ползучести, а именно: быстрому износу и увеличению исходного диаметра рабочей поверхности электродов (в случае электродов с плоской поверхностью).

При использовании жестких режимов

сварки, когда максимальные температуры не превосходят ![]() (где

(где ![]() — температура плавления металла

электродов), на отдельных участках рабочей поверхности электродов сначала

наблюдаются следы скольжения, а затем при продолжении сварки — образование

трещин как внутризеренных, так главным образом и межзеренных.

— температура плавления металла

электродов), на отдельных участках рабочей поверхности электродов сначала

наблюдаются следы скольжения, а затем при продолжении сварки — образование

трещин как внутризеренных, так главным образом и межзеренных.

При сварке на мягких режимах, а также в

случае большого темпа сварки, когда максимальная температура достигает ![]() , после сравнительно небольшого

количества сварок (2…3 тыс.) появляются межзеренные трещины, которые по мере

увеличения числа свариваемых точек значительно развиваются и углубляются (рис.

2, а). В процессе эксплуатации электродов имеет место измельчение и

рекристаллизация исходного зерна металла около рабочей поверхности (рис. 2, б).

, после сравнительно небольшого

количества сварок (2…3 тыс.) появляются межзеренные трещины, которые по мере

увеличения числа свариваемых точек значительно развиваются и углубляются (рис.

2, а). В процессе эксплуатации электродов имеет место измельчение и

рекристаллизация исходного зерна металла около рабочей поверхности (рис. 2, б).

Чем менее теплопроводен материал электрода, тем больше перепад температуры и неравномерное распределение напряжений по сечению электродов и тем вероятнее образование трещин на рабочей поверхности. Ряд опытов показал, что сопротивление образованию трещин выше у более пластичных металлов, несмотря на их пониженные прочностные характеристики.

Рис. 2. Структура металла рабочей части электродов после эксплуатации:

а — бронза Бр.НБТ;

б — бронза Бр.Х

Следует отметить, что трещины в электродах, как правило, образуются после увеличения диаметра контактной поверхности электрода при сварке более чем на 20%, т. е. после сварки 1,5…2 тыс. точек, и поэтому при правильной эксплуатации электродов (своевременной переточке) не отражаются на их стойкости.

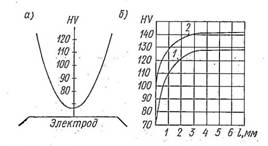

Измерение твердости металла рабочей поверхности электродов после сварки 10000 точек показывает, что в центральной ее части разупрочнение проявляется в большей степени, чем на периферии (рис. 3, а). Это объясняется более низкой температурой в периферийной зоне, а также возможным повышением твердости металла за счет наклепа при пластической деформации. Разупрочнение металла рабочей части электрода распространяется на относительно большую глубину (рис. 3, б), что свидетельствует о наличии некоторого разупрочнения рабочей поверхности даже после переточки электродов.

Рис. 3. Изменение твердости металла рабочей части электрода после эксплуатации:

а — на рабочей поверхности электрода из Бр.Х;

б — по оси электрода на расстояния l от рабочей поверхности:

1 — Бр.Х; 2 — сплав Cu—Cr—Zr—Ti

Специфической особенностью работы электродов при сварке легких сплавов является налипание свариваемого металла на рабочую поверхность электродов и потемнение поверхности деталей в результате интенсивного перехода металла электрода на деталь. Как правило, при точечной и роликовой сварке алюминиевых и магниевых сплавов взаимное загрязнение поверхностей электродов и свариваемых деталей происходит раньше, чем увеличение исходных (начальных) размеров рабочей поверхности электродов и роликов.

Указанные эксплуатационные условия работы электродов служат основой требований к электродным сплавам.