Эксплуатация электродов и роликов при контактной сварке

Правильная эксплуатация электродов и роликов во многом предопределяет качество и стабильность получаемых соединений и производительность процесса сварки. Важнейшим вопросом эксплуатации является поддержание необходимой формы и размеров рабочей поверхности. Следует различать зачистку и переточку — восстановление изношенной рабочей поверхности. Зачистку электродов обычно производят непосредственно в сварочной машине. Для переточки в подавляющем большинстве случаев электроды со сварочной машины снимают и обработку поверхности выполняют на токарном или специальном станке (устройстве).

Заточка заключается в снятии с рабочей поверхности весьма малого слоя окисленного и загрязненного металла. Зачистка электродов с плоской рабочей поверхностью выполняется личным напильником и абразивным полотном. При этом необходимо следить за тем, чтобы сохранить параллельность поверхностей обоих электродов. Электроды со сферической поверхностью зачищают при помощи резиновой пластины толщиной 15…20 мм, обернутой абразивным полотном. Для этого резиновую пластину сжимают небольшим усилием (обычно за счет установки расстояния между электродами несколько меньшего, чем толщина пластины) и вручную производят вращение пластины вокруг оси электродов. Вместо резиновой пластины и абразивного полотна может быть применен абразивный круг на резиновой основе (зерно 3, 4 ГОСТ 3647—59) той же толщины.

Для зачистки сферической поверхности электродов рекомендуют использовать специальные притиры — стальные пластины с углублениями сферической формы, обернутые абразивным полотном. Однако такие притиры не нашли практического применения из-за трудностей создания малых усилий зажатия притира электродами, а также точной его установки относительно оси электродов. После зачистки поверхность электродов протирают чистой тканью.

Зачистку рабочей поверхности роликов выполняют абразивным полотном на резиновой пластине. При использовании наружного охлаждения роликов применяют водостойкую шкурку на полотне (ГОСТ 10054—62). При сварке стали используют шкурку с зерном 10…12 мк.

Что касается выбора зернистости шкурки для зачистки электродов при сварке легких сплавов, то имеют место несколько противоречивые рекомендации. Установлено, что при хорошем качестве подготовки поверхности деталей из алюминиевых сплавов под сварку (травление в ортофосфорной кислоте с пассивацией) лучшие результаты (меньшее загрязнение) дает зачистка шкуркой с мелким зерном (3, 4) и даже шлифовальная шкурка М20, М28. В случае плохого качества поверхности деталей (травление в щелочи) большая стоимость наблюдается у электродов, зачищенных более грубой шкуркой с зерном 10, 12. Это явление может быть объяснено тем, что грубая шкурка дает значительную шероховатость рабочей поверхности электрода, которая эффективнее разрушает (продавливает) пленки окислов на поверхности деталей, обеспечивая более низкое сопротивление контакта электрод—деталь, а следовательно, и меньшее загрязнение электродов. Необходимо отметить, что выбор зернистости шкурки для зачистки зависит также от толщины свариваемых деталей; в случае деталей малой толщины (0,3…0,5 мм) используется шкурка с зерном меньшего размера; применение шкурки с крупным зерном увеличивает съем металла при зачистке и этим снижает срок службы электродов.

Необходимость зачистки устанавливается сварщиком визуально по степени загрязнения поверхности электродов и свариваемых деталей. Скорость и характер загрязнения рабочей поверхности электродов зависит от очень многих факторов. При сварке коррозионно-стойких металлов (нержавеющие, жаропрочные стали и сплавы, титан) без зачистки может быть выполнено очень большое число точек (до 5 тыс.). Сварка же алюминиевых и магниевых сплавов характеризуется быстрым загрязнением электродов (от 10…15 точек до нескольких сотен точек). При роликовой сварке алюминиевых и магниевых сплавов зачистку производят через один—три оборота роликов. Очень интенсивно идет загрязнение электродов и роликов при сварке металлов с покрытиями (лужение, цинкование), а также при наличии на поверхности деталей ржавчины, окалины, масла и других загрязнений.

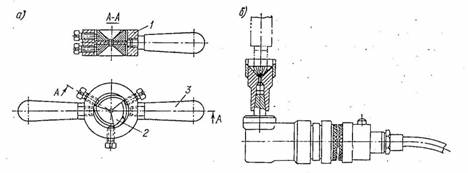

В процессе эксплуатации рабочая поверхность электродов и роликов изменяет свою форму и размеры. В случае сварки ответственных узлов допускается увеличение рабочей поверхности: плоской — до 15%, сферической — до 30%. Износ электродов устанавливается путем периодического контроля поверхности шаблонами. Контроль шаблонами рекомендуется производить: для нормальных электродов и роликов через 2000 точек и 30 м шва; для электродов с малыми размерами рабочей части — через 500…1000 точек. Контроль плоской рабочей поверхности электродов также можно выполнить по отпечатку на каком-либо мягком материале (картоне, свинце), который с небольшим усилием прижимают к поверхности электродов. Заточка — восстановление рабочей поверхности электродов — может быть произведена непосредственно в машине с помощью обычного напильника с вогнутой поверхностью (для сферических электродов). После обработки напильником поверхность зачищают шкуркой и выполняют 3…5 точек для контроля формы отпечатка. Заточка вручную с использованием напильников допускается как исключение при сварке неответственных узлов и для фигурных электродов и должна производиться опытными сварщиками. Для заточки плоской рабочей поверхности без съема электродов могут применяться специальные заправники и механизированные устройства (рис. 1).

Рис. 1. Приспособления для обработки плоской рабочей поверхности электродов:

а — ручной заправник; 1 — корпус; 2 — резцы; 3 — ручка;

б — угловая пневмодрель со специальной фрезой

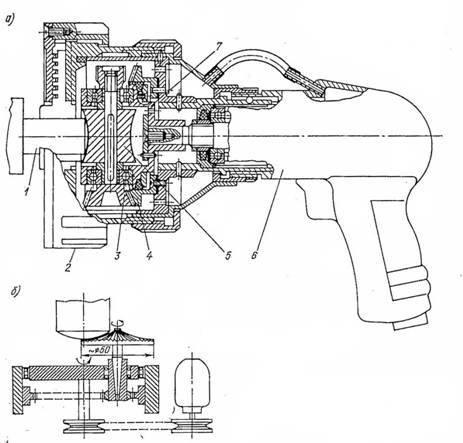

Для восстановления сферической рабочей поверхности прямых стандартных электродов применяется специальная фрезерная головка с пневмоприводом (рис. 2, а). Головка закрепляется на электроде 1 с помощью патрона 2, а фреза 5 приводится в действие от пневмодрели 6. Ось пневмодрели соединена с вилкой 7, которая вместе с фрезой 5 вращается вокруг оси электрода. Шестерня 3, сидящая на одной оси с фрезой при движении вокруг оси электрода, катится по неподвижной шестерне 4, вращаясь также вокруг своей оси. Сложное вращение фрезы с большой скоростью позволяет получить высокое качество обработки сферической рабочей поверхности электрода. Головка комплектуется набором фрез с различными радиусами сферы. Вместо фрезы может быть использована специальная иглофреза, режущая поверхность которой образована торцом плотно сжатых игл из стальной проволоки. Поверхность иглофрезы обрабатывается по соответствующему радиусу. Иглофреза может быть также установлена в переносном устройстве, смонтированном на базе угловой пневмодрели УД-2М (рис. 2, б).

Рис. 2. Устройства для обработки сферической рабочей поверхности электродов:

а – переносная фрезерная головка;

б – стационарное устройство

Фрезерные головки эффективно применять в сочетании с поворотными электродными головками. Заточка электродов в этом случае может производиться автоматически после сварки заданного числа точек и поворота электродной головки. Использование поворотных головок позволяет производить зачистку рабочей поверхности электродов, не выводя свариваемые детали из рабочего пространства машины, что особенно удобно при сварке крупногабаритных узлов. Заточку сферической поверхности электродов выполняют также в стационарном устройстве. Специальная фреза приводится во вращение от мотора и совершает два движения: вокруг своей оси и вокруг оси электрода, чем обеспечивается постоянство скорости фрезерования по всей поверхности электрода, а следовательно, высокое качество обработки.

В процессе эксплуатации вследствие переточек электродов уменьшается расстояние от рабочей поверхности до дна охлаждающего канала. При малой величине этого расстояния возможна деформация (продавливание) рабочей поверхности от действия усилия электродов и дефекты сварки. Чтобы избежать этого, целесообразно на рабочей части электрода иметь контрольную риску, определяющую конец использования данного электрода. Величина минимально допустимого расстояния от рабочей поверхности до оси определяется в основном режимом сварки и составляет в среднем 20…25% от начального значения.

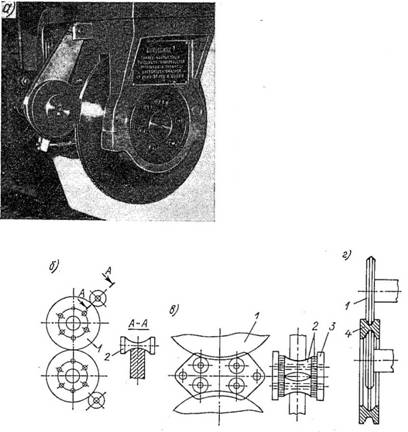

Зачистка с одновременным восстановлением рабочей поверхности роликов производится с помощью абразивного круга на резиновой основе, приводимого во вращение электродвигателем или пневмомеханизмом (рис. 3). Окружная скорость вращения абразивного круга составляет 60…80 м/мин. Вместо круга могут быть использованы стальные вращающиеся щетки диаметром 80…100 мм (диаметр стальной проволоки не более 0,2 мм, скорость вращения 1500…2000 об/мин). При сварке сталей с покрытиями для зачистки и восстановления формы рабочей поверхности роликов применяются специальные шарошки, которые одновременно приводят ролики во вращение. Если при сварке используется наружное охлаждение, то после зачистки рабочие поверхности роликов промываются водой; в других случаях поверхность протирают чистой тканью.

Восстановление поверхности роликов иногда обеспечивают с помощью формовки стальными закаленными роликами, прижимаемыми пружиной к поверхности вращающихся роликов (рис. 3, б). Формовка может выполняться также путем установки между вращающимися роликами специального приспособления с двумя парами формующих роликов (рис. 3, в) или стального кольца, форма сечения которого соответствует форме рабочей поверхности роликов (рис. 3, г).

При эксплуатации электродов и роликов особое внимание должно быть обращено на обеспечение хорошего электрического контакта посадочной поверхности с электрододерателями и осями роликов.

Рис. 3. Приспособления для обработки рабочей поверхности роликов:

а — абразивным кругом;

б — стальными роликами;

в — в обойме;

г — стальным кольцом: 1 — ролик машины; 2 — формующий стальной ролик; 3 — обойма; 4 — кольцо

Износ или неправильные размеры мест посадки вызывают нагрев из-за повышения сопротивления контактов, течи воды, из-за отсутствия герметичности конусного соединения и затрудняют съем электродов. Посадочные (контактные) поверхности тщательно зачищают, плотно подгоняют (шабрят и подтягивают для роликов). Не допускается применение каких-либо прокладок в местах посадки. Конусные посадочные поверхности электродов и электрододержателей необходимо периодически (не реже одного раза в месяц) контролировать специальными калибрами. Конусные калибры для контроля электрододержателей имеют внутреннее отверстие, что позволяет выполнять контроль конуса, не удаляя из электрододержателя трубку охлаждения. При износе конуса торец электрододержателя подрезают, а конусное отверстие после расточки на токарном станке доводят до необходимых размеров и чистоты специальной конусной разверткой и обязательно контролируют калибром-пробкой. Конусная развертка также имеет внутреннее отверстие, что позволяет ее применять для обработки конуса электрододержателя, не снимая последней со сварочной машины.

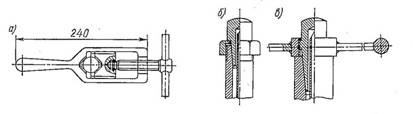

Важной и часто достаточно трудной операцией является снятие электродов. Основными способами съема электродов являются: использование различных съемников (рис. 4, а), с помощью гаечного ключа и лыски на электроде, гайки на электрододержателе (рис. 4, б), резьбы на электроде и съемника-гайки (рис. 4, в) и, наконец, применение электрододержателей с выталкивателем. В целях увеличения срока службы электрододержателей нельзя допускать снятие электродов ударами молотка, так как расшатывается посадочное отверстие, ухудшается контакт и появляется течь воды. Следует помнить, что все затруднения при съеме электродов возникают в результате плохого качества посадочной поверхности электродов и электрододержателей.

Рис. 4. Способы съема электродов

Значительное внимание должно быть обращено на установку электродов, электрододержателей и роликов. После установки на машине контролируют их расположение относительно друг друга: центры рабочих поверхностей электродов должны совпадать, а плоские поверхности — быть параллельными друг другу и перпендикулярны оси действия усилия сжатия. Установку электрододержателей рекомендуется производить с помощью призматических зажимов, обеспечивающих соосность электрододержателей. При установке роликов необходимо добиться совпадения плоскостей их вращения, в противном случае оси нахлестки деталей при сварке будут смещаться. Важно также, чтобы линия, соединяющая оси вращения роликов, совпадала с осью действия усилия сжатия.

В процессе работы необходимо следить за наличием и интенсивностью охлаждения электродов и роликов, так как от этого зависит сохранение формы и размеров их рабочей поверхности. Трубка охлаждения электрододержателя должна иметь на выходном конце скос под 45% и находиться от дна электрода не более чем за 2…5 мм; при изменении высоты электрода следует заменить или отрегулировать (при наличии телескопического соединения) трубку охлаждения. Увеличение этого расстояния ведет к образованию воздушных и паровых пузырей и резкому ухудшению охлаждения электродов. В результате длительной эксплуатации сварочной машины на внутренней поверхности каналов охлаждения осаждаются соли и ржавчина и их сечение может значительно уменьшиться, в связи с чем ухудшится охлаждение электродов и роликов, особенно при использовании мягких режимов сварки и большом темпе работы. Поэтому в случае плохого охлаждения электродов рекомендуется проверить расход воды, поступающий в электрододержатели и при необходимости произвести очистку системы охлаждения (продуть воздухом или химическим путем).

От правильной организации электродного хозяйства в значительной степени зависит качество и себестоимость сварки. Если на предприятии применяется большое число типоразмеров различных электродов, электрододержателей и роликов, то все они должны быть систематизированы по какому-либо признаку, например фигурные по величине вылета, и сведены в альбом. При необходимости сварки новых деталей просматривают альбом, и конструирование и изготовление требуемого электрода начинают лишь тогда, когда убеждаются, что из существующих не удается выбрать типоразмера. Все электроды, электрододержатели и ролики должны иметь маркировку, на которой желательно указывать марку металла (если в производстве применяются различные электродные сплавы). Нельзя допускать использование электродов, не предназначенных для сварки данных деталей, хотя подходящих по внешним признакам, так как при этом могут быть применены иные режимы сварки, в результате чего электрод быстро выйдет из строя и ухудшится качество сварки.

Снабжение электродами и роликами должно быть централизованным, через инструментальный склад, откуда сварщик перед началом смены должен получать необходимый комплект электродов (роликов), а в конце смены — сдавать их для контроля и восстановления рабочей поверхности (если требуется). На том же складе должен храниться весь инструмент для электродов (шаблоны, калибры, развертки, съемники т. п.). Электроды, электрододержатели и ролики нужно хранить в специальной таре, исключающей возможность повреждения рабочих и посадочных (контактных) поверхностей. Работники склада обязаны следить за наличием того или иного типоразмера электродов (роликов) и своевременно заказывать недостающие. Кроме того, нельзя допускать использование электродов, размеры которых не соответствуют допустимым в результате износа и переточек.

Это интересно

При больших колебаниях входного напряжения функционирование большинства энергопотребителей становиться практически невозможным. Для стабилизации напряжения в заданных пределах применяют так называемые стабилизаторы напряжения. Стабилизаторы делятся на стабилизаторы постоянного тока (линейные и импульсные) и переменного тока (феррорезонансные). Современные типы стабилизаторов напряжения бывают электродинамические сервоприводные (механические), статические (электронные переключаемые), релейные, компенсационные (электронные плавные). В зависимости от назначения изготавливают однофазные стабилизаторы напряжения либо трехфазные с выходной мощностью до нескольких мегаватт. Как правило, современные стабилизаторы работают с точностью стабилизации выходного напряжения в диапазоне от 2% до 8%, при предельно допустимом отклонении 10% от номинального.