Усталостные свойства клеесварных конструкций выполненных контактной сваркой в коррозионных средах

По современным представлениям, работоспособность любой конструкции необходимо оценивать с учетом постоянного действия коррозионных сред. Это связано с тем, что при испытании в коррозионной среде наблюдается адсорбционный эффект снижения прочности. Причем наиболее сильно эффект совместного действия нагрузки и коррозионной среды проявляется при циклических испытаниях. При напряжениях выше предела выносливости на воздухе разрушение может происходить одновременно по коррозионному и усталостному механизму. Доля чисто усталостного механизма разрушения будет тем выше, чем выше напряжения и менее агрессивна коррозионная среда. Влияние коррозионного фактора разрушения увеличивается при снижении напряжений ниже предела выносливости и становится особенно большим при напряжениях ниже предела циклической упругости металла.

Для определения влияния коррозионной среды на усталостную прочность принципиально, можно использовать три способа: I — циклические испытания при одновременном действии коррозионной среды; II — циклические ускоренные или длительные натурные коррозионные испытания перед циклическими испытаниями; III — предварительные циклические испытания (наработка) на строго определенной базе, затем длительные натурные коррозионные испытания и окончательные циклические испытания. Каждый из этих способов имеет свои преимущества и недостатки. Например, способ I обеспечивает очень быстрое получение результатов. Однако за время испытания образца в течение 2…5 суток коррозия не успевает произойти в полном объеме, особенно на образцах с защитными покрытиями. Способ III очень трудоемок, для проведения полного цикла испытаний требуется не менее двух лет.

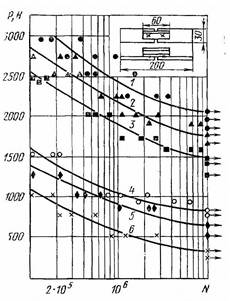

При оценке усталостных свойств по способу I образец представлял собой две пластины из сплава Д16Т толщиной 1,5 мм, соединенные контактной точечной сваркой внахлестку. Испытания проводили при частоте нагружения 2800 циклов в минуту на базе 107 циклов с коэффициентом асимметрии r=0,1. Коррозионно-активную среду (3%-ный раствор NaCl) вводили в зону разрушения струйно-капельным методом. Результаты испытаний приведены на рис.

Рис. Усталостная прочность соединений из сплава Д16Т (1,5 + 1,5 мм) при испытании на воздухе и в 3%-ном растворе NaCl:

1 – клеесварные без покрытий, воздух; 2 – клеесварные с покрытием, NaCl; 3 – клеесварные без покрытий, NaCl; 4 – сварные, воздух; 5 – сварные с покрытием, NaCl; 6 – сварные без покрытий

Коррозионно-активная среда (3%-ный раствор NaCl) снизила выносливость сварных соединений почти в 3 раза при близкой стабильности результатов. Введение под нахлестку сварного соединения грунта ГФ-0114 (сварка по слою грунта) и применение защитного лакокрасочного покрытия № 2 (грунт ВЛ-02+грунт ФЛ-086 и эмаль Э-5) повысило предел выносливости соединений в 3%-ном растворе NaCl почти в 2 раза (см. кривые 5 и 6 на рис.). Применение защитного лакокрасочного покрытия для клеесварных конструкций увеличило предел выносливости соединений в 3%-ном растворе NaCl на 25…30%.

При оценке усталостных свойств по способу III образец моделировал элемент натурного соединения стрингер—обшивка и был выполнен в виде двух пластин встык с накладкой из профиля швеллерного типа. На всех образцах проводили предварительные циклические нагружения (наработку) с числом циклов 20 и 50% числа циклов до разрушения в исходном состоянии. Затем образцы с предварительной наработкой выдерживали в различных коррозионных средах: в комнатных условиях при температуре 16…22° С в течение трех лет; в условиях промышленной атмосферы средней полосы в течение трех лет; в субтропическом климате (открытая атмосфера) в течение одного года, образцы два раза в сутки опрыскивали морской водой; при полном погружении в морскую воду в течение шести месяцев. После климатических испытаний определяли выносливость образцов при пульсирующем цикле с частотой нагружений 40 Гц. Испытания проводили на горизонтальной машине УРМ-2000. Максимальные напряжения при испытании были такими же, как и в процессе предварительной наработки, а именно 70,5 и 140 МПа.

Внешний осмотр образцов, прошедших коррозионные испытания, показал, что после выдержки в комнатных условиях клеевые валики находятся в хорошем состоянии и под нахлесткой и коррозионные поражения на площади 30…60% нахлестки.

На образцах после выдержки в морской воде отмечена интенсивная коррозия по всей площади нахлестки и полное нарушение адгезии клея к металлу. Таким образом, параметры предварительной наработки оказывают значительное влияние на последующую коррозионную стойкость клеесварных соединений. Высокие предварительные нагрузки и большое число циклов испытаний приводят к появлению микродефектов в клеевых валиках, что создает благоприятные условия для проникновения в них влаги и развития коррозионных поражений.

Результаты циклических испытаний после выдержки в различных коррозионных средах приведены в табл. После выдержки в комнатных условиях число циклов до разрушения образцов с клеями ВК-1МС и К-4С уменьшилась соответственно в 1,14 и 1,19 раз, т. е. весьма незначительно.

Таблица. Результаты циклических испытаний клеесварных соединений после выдержки в различных коррозионных средах

|

Марка клея |

Среда |

Максимальное напряжение

при испытании |

Число циклов |

Отношение |

||

|

до разрушения в исходном состоянии N1 |

наработки перед коррозионными испытаниями N2 |

до разрушения после коррозионных испытаний N3 |

||||

|

ВК-1МС |

Комнатные условия |

70,5 |

620000 |

124000 |

434000 |

1,14 |

|

Промышленная атмосфера в средней полосе |

343000 |

1,4 |

||||

|

Субтропическая (открытая атмосфера) |

221000 |

2,25 |

||||

|

Морская вода |

4980 |

99,6 |

||||

|

Субтропическая (открытая атмосфера) |

310000 |

32600 |

9,48 |

|||

|

Промышленная атмосфера в средней полосе |

140 |

87000 |

6000 |

23600 |

3,33 |

|

|

К4-С |

Комнатные условия |

70,5 |

930000 |

446000 |

389350 |

1.19 |

|

То же |

185900 |

511900 |

1,45 |

|||

|

Промышленная атмосфера в средней полосе |

185900 |

600100 |

1,24 |

|||

|

140 |

89000 |

17400 |

18100 |

3,85 |

||

|

Примечания: 1. Образцы из сплава Д16Т, лист + профиль с лакокрасочным покрытием — грунт ВЛ-02 + грунт ФЛ-086. 2. Подготовка поверхности — химическое травление под сварку. |

||||||

Выдержка образцов в промышленной атмосфере привела к большему снижению их выносливости. Например, при максимальном напряжении 70,5 МПа число циклов до разрушения образцов с клеями ВК-1МС и К-4С соответственно уменьшилось в 1,4 и 1,45 раза, а при максимальном напряжении 140 МПа — уже в 3,33 и 3,85 раза.

После выдержки в условиях субтропического климата число циклов до разрушения образцов с клеем ВК-1МС уменьшилось в 2,25 раза (при предварительной наработке 20% числа циклов до разрушения в исходном состоянии) и в 9,48 раз (при предварительной наработке 50% числа циклов до разрушения в исходном состоянии). Таким образом, снижение числа циклов до разрушения определяется параметрами предварительной наработки, чем больше число циклов предварительной наработки, тем меньше число циклов до разрушения образцов после коррозионных испытаний.