Пути повышения коррозионной стойкости клеесварных конструкций выполненных способами контактной сварки

Коррозионные поражения и снижение прочности клеесварных конструкций происходит в основном под действием воды или других агрессивных сред. Механизм проникновения воды под нахлестку клеесварного соединения — диффузионный. Перемещение воды по границе раздела клей—металл идет через поры окисных пленок на поверхности. Алюминиевые и магниевые сплавы в окисных пленках на поверхности имеют 4×106 пор на 1 мм2 диаметром 0,01…0,05 мм. Проникшая в соединение вода (или другая среда) разрушает адгезионные связи клеевой прослойки с поверхностью в результате специфического адсорбционного замещения связей клей—металл на связь среда—металл. Это взаимодействие облегчается набуханием полимеров, что приводит к возникновению значительных остаточных напряжений на границе с подложкой.

Исходя из рассмотренного механизма проникновения коррозионных сред под нахлестку клеесварного соединения, можно наметить следующие направления повышения эксплуатационной долговечности изделий: совершенствование конструкций с клеесварными соединениями путем установки дренажа, герметизации отсеков, периодической сушки и т.д.; применение усиленных систем защитных лакокрасочных покрытий с герметикой У30мэс5; разработка водостойких клеев; разработка новых способов подготовки или модификации поверхности. Наиболее перспективными направлениями повышения коррозионной стойкости клеесварных соединений является модификация поверхности и создание различных защитных оксидных систем на поверхности.

К настоящему времени проведено много работ по химической модификации поверхности с целью повышения адгезии клеев к склеиваемым материалам.

Особый интерес представляет метод химической модификации поверхности металлов перед склеиванием с помощью различных низкомолекулярных элементоорганических и органических продуктов, которые получили название адгезионных грунтов, аппретов, продуктов и систем поверхностной модификации (СПМ).

Адгезионный грунт — это покрытие, нанесенное на поверхность металла до введения клея с целью увеличения долговечности клеевого соединения. Кроме того, адгезионные грунты предотвращают загрязнение поверхности после подготовки ее под склеивание различными способами, а также позволяют увеличить сроки хранения деталей перед нанесением клеев.

Основанием для применения адгезионных грунтов служат следующие обстоятельства. Обычно клеевая прослойка удерживается на поверхности металла силами межмолекулярного притяжения, называемыми силами Вандер-Ваальса. Эти силы весьма велики и теоретически могут достигать 206 МПа. При длительном пребывания клеевых соединений в среде с повышенной влажностью влага, в конце концов, диффундирует на поверхность раздела клей—металл. Молекулы воды имеют большее сродство с металлом, чем клей, поэтому они адсорбируются поверхностью, и связь клей—металл в значительной степени ослабляется.

Водостойкое клеевое соединение можно получить при наличии химических связей между клеем и поверхностью металла. Это достигается путем применения адгезионных грунтов, молекулы которых содержат функциональные группы двух типов. Большинство адгезионных грунтов, применяемых для создания химической связи с металлами, представляют собой силаны с органическими функциональными группами. Кремнийсодержащая часть молекулы этих веществ имеет исключительно большое химическое сродство к алюминиевым и магниевым сплавам, а также к сталям. Органическую часть молекулы адгезионных грунтов, прочно соединенную с атомами кремния, специально подбирают для обеспечения химического взаимодействия с различными клеями.

Главное назначение адгезионных грунтов — создать устойчивую химическую связь между двумя разнородными поверхностями. В результате применения адгезионных грунтов часто повышаются прочностные свойства клеевых соединений в исходном состоянии, однако наиболее ярко выраженный положительный эффект проявляется после воздействия воды, атмосферных условий, растворов химикатов или повышенных температур.

Опробовали различные адгезионные грунты, а именно СПМ-20, СПМ-21, СПМ-70, СПМ-102, с целью определения их влияния на прочностные свойства клеевой прослойки в клеесварном соединении. В состав всех этих адгезионных грунтов (или систем поверхностной модификации) входит продукт АГМ-9 — гамма-аминопропил—триэтоксисилен, молекулярную структуру которого можно выразить формулой NH4(CH2)3Si(OC2H5)3.

При нанесении адгезионных грунтов без сушки прочность образцов в исходном состоянии не повышается, а при использовании грунтов СПМ-21 и СПМ-70 прочностные свойства даже снижаются по сравнению с образцами без адгезионных грунтов соответственно на 11 и 41% (табл. 1). Такое снижение прочности объясняется тем, что в состав этих грунтов входит дистиллированная вода. Без сушки влага с поверхности не удаляется и способствует снижению адгезионных сил на границе раздела клей—металл.

Таблица 1. Результаты ускоренных коррозионных испытаний клеесварных соединений с клеем ВК-1МС (средние данные по пяти образцам)

|

Марка СПМ |

Нанесение клея |

Сушка СПМ |

Введение СПМ |

Предел прочности при сдвиге, МПа |

||||||

|

Исходное состояние |

После выдержки, сутки |

|||||||||

|

в воде |

в тропической камере |

|||||||||

|

30 |

60 |

90 |

30 |

60 |

90 |

|||||

|

Без СПМ |

После сварки |

— |

— |

19,1 |

14,7 |

10,4 |

4,98 |

9,5 |

5,28 |

1,86 |

|

До сварки |

— |

— |

18,8 |

16,2 |

11,1 |

5,78 |

10,1 |

4,79 |

2,05 |

|

|

СПМ-20 |

После сварки |

Нет |

До сварки |

19,2 |

16,5 |

14,7 |

9,9 |

14,4 |

10,1 |

3,63 |

|

До сварки |

» |

То же |

18,9 |

12,25 |

8,3 |

3,33 |

8,3 |

4,22 |

1,17 |

|

|

После сварки |

Да |

» |

18,2 |

15,1 |

13,23 |

10,3 |

13,8 |

10,7 |

44 |

|

|

СПМ-21 |

То же |

Нет |

После сварки |

17,0 |

8,3 |

4,4 |

1,86 |

5,4 |

1,86 |

0,58 |

|

» |

Да |

То же |

17,6 |

15,7 |

14,5 |

9,6 |

15,0 |

9,2 |

3,04 |

|

|

СПМ-70 |

» |

Нет |

До сварки |

11,3 |

6,3 |

1,47 |

0,68 |

3,92 |

2,16 |

0,68 |

|

» |

Да |

После сварки |

19,1 |

17,1 |

15,9 |

11,0 |

16,2 |

9,3 |

4,6 |

|

|

СПМ-102 |

» |

Да |

То же |

18,2 |

15,9 |

12,4 |

6,27 |

10,4 |

6,75 |

1,76 |

|

СПМ-136 |

» |

» |

» |

17,5 |

17,2 |

16,4 |

12,1 |

15,8 |

11,3 |

6,17 |

|

Примечания: 1. Подготовка поверхности — травление под сварку. 2. Образцы из сплава Д16Т, лист + профиль толщиной 1,2+1,5 мм. |

||||||||||

После коррозионных испытаний, особенно после тропической камеры, прочность образцов с адгезионными грунтами выше, чем образцов без грунтов. После 30 суток пребывания в тропической камере прочность образцов с грунтами СПМ-20, СПМ-21 и СПМ-70 соответственно на 45, 58 и 70% выше, чем образцов без грунтов.

После 30 суток пребывания в воде прочность образцов с адгезионными грунтами на 5…8% выше прочности образцов без грунтов, а через 60 суток пребывания в воде — уже на 37…48% выше. Следовательно, чем длительнее коррозионные испытания, тем больше преимущество по прочности образцов с адгезионными грунтами.

Анодирование образцов после сварки до введения клея обеспечивает резкое повышение стабильности прочностных свойств клеевой прослойки при действии коррозионных сред (табл. 2). Снижение прочности после коррозионных испытаний в этом случае в 5…10 раз меньше, чем на образцах, только травленых под сварку (табл. 2). После коррозионных испытаний внешний вид образцов, анодированных и оксидированных до заливки клея, резко отличается от внешнего вида образцов, травленных под сварку (рис. 1). На анодированных образцах не наблюдается ни коррозионных поражений металла, ни отслаивания валика клея, а на травленых под сварку образцах наблюдаются и отслаивание валика и значительные коррозионные поражения на металле под валиком клея (рис. 2).

Таблица 2. Результаты ускоренных коррозионных испытаний клеевых соединений из сплава Д16Т

|

Способ подготовки поверхности |

Проведение подготовит поверхности |

Марка клея |

Предел прочности при сдвиге, МПа |

|||||||||

|

Исходное состояние |

После выдержки, сутки |

|||||||||||

|

в воде |

в 3%-ном растворе NaCl |

в тропической камере |

||||||||||

|

30 |

60 |

90 |

30 |

60 |

90 |

30 |

60 |

90 |

||||

|

Травление под сварку |

До сварки |

ВК-39 |

18,5 |

14,5 |

8,5 |

5,3 |

8,3 |

4,2 |

2,64 |

10,8 |

7,3 |

3,33 |

|

ВК-1МС |

18,1 |

13,8 |

8,2 |

4,5 |

8,9 |

3,6 |

0,49 |

10,0 |

5,3 |

1,17 |

||

|

Анодирование в серной кислоте |

После введения клея |

ВК-39 |

16,4 |

9,6 |

4,6 |

3,14 |

3,8 |

0 |

0 |

7,7 |

3,4 |

0,98 |

|

ВК-1МС |

16,7 |

12,0 |

5,0 |

3,5 |

6,1 |

0 |

0 |

8,4 |

4,0 |

1,17 |

||

|

До введения клея |

ВК-39 |

19,1 |

18,1 |

15,4 |

12,7 |

15,5 |

12,2 |

9,0 |

18,1 |

15,1 |

12,9 |

|

|

ВК-1МС |

20,6 |

19,8 |

16,2 |

15,2 |

17,7 |

13,6 |

9,4 |

19,3 |

15,9 |

12,5 |

||

|

Анодирование в хромовой кислоте |

После введения клея |

ВК-39 |

15,7 |

13,6 |

6,1 |

4,1 |

5,2 |

1,17 |

0 |

8,7 |

4,1 |

1,87 |

|

ВК-1МС |

17,5 |

13,9 |

6,3 |

4,8 |

6,8 |

1,27 |

0 |

8,9 |

5,0 |

2,06 |

||

|

До введения клея |

ВК-39 |

23,6 |

21,4 |

20,4 |

18,8 |

22,0 |

21,5 |

18,7 |

20,8 |

19,4 |

18,5 |

|

|

ВК-1МС |

22,1 |

21,4 |

19,9 |

19,3 |

19,3 |

17,5 |

15,0 |

20,1 |

18,3 |

17,0 |

||

|

Анодирование в фосфорной кислоте |

То же |

ВК-39 |

22,8 |

23,2 |

22,5 |

20,0 |

23,2 |

21,5 |

20,3 |

22,4 |

21,4 |

20,1 |

|

ВК-1МС |

20,4 |

20,7 |

19,9 |

18,8 |

19,4 |

18,0 |

17,2 |

20,6 |

18,7 |

18,1 |

||

|

Оксидирование |

После введения клея |

ВК-39 |

17,75 |

11,5 |

10,5 |

8,5 |

10,1 |

4,7 |

2,25 |

12,2 |

8,45 |

5,0 |

|

ВК-1МС |

17,5 |

11,8 |

10,2 |

7,3 |

9,2 |

4,12 |

1,67 |

11,0 |

6,3 |

3,72 |

||

|

До введения клея |

ВК-39 |

20,1 |

19,8 |

20,3 |

18,3 |

17,8 |

17,1 |

12,1 |

19,5 |

17,7 |

16,5 |

|

|

ВК-1МС |

19,0 |

19,2 |

18,3 |

16,3 |

17,9 |

16,5 |

11,4 |

17,3 |

14,75 |

12,6 |

||

|

Примечание. Сочетание лист + лист толщиной 2+2 мм, нахлестка 20×20 мм. |

||||||||||||

Рис. 1. Клеесварные соединения из сплава Д16Т после термовлажностного старения в течение шести месяцев:

а – травление с пассивированием; б – анодирование в хромовой кислоте

Рис. 2. Клеесварные соединения (клей ВК-39) из сплава Д16Т после термовлажностного старения в течение шести месяцев (сварная точка высверлена):

а – травление с пассивированием; б – анодирование в хромовой кислоте

Согласно данным табл. 2 анодирование и оксидирование поверхности после введения клея значительно снижает прочностные свойства клеесварных соединений после всех видов коррозионных испытаний. Вызвано это тем, что всякая химическая обработка соединений с клеем приводит к изменению свойств клеевой проcлойки. На большинство образцов после анодирования наблюдается отслаивание клеевого валика (рис. 3). Под оставшейся частью валика находится металла без анодной или оксидной пленки. Именно на этих участках и наблюдаются коррозионные поражения. Снижение прочности образцов, анодированных после введения клея, даже больше, чем образцов, только травленных под сварку. В связи с этим анодирование после введения клеев нельзя рассматривать как перспективный способ подготовки поверхности.

Рис. 3. Клеевой валик (клей ВК-1МС) на клеесварном соединении из сплава Д16Т после химической обработки:

а – оксидирование, ×3; б – то же, ×10; в – анодирование в серной кислоте с наполнением в хромпике, ×3; г – то же, ×10

Сравнение различных способов подготовки поверхности до введения клея по их влиянию на прочностные свойства клеевой прослойки показало, что наименьшее снижение прочностных свойств обеспечивают процессы анодирования в хромовой и фосфорной кислотах. Например, прочность клеевой прослойки образцов, анодированных в серной, хромовой и фосфорной кислотах, после выдержки в воде в течение 90 суток снижается соответственно на 34, 20 и 10%, а после выдержки в 3%-ном растворе NaС1 — на 53, 20 и 15%. Также отмечено наименьшее снижение прочности образцов, анодированных до введения кабеля в хромовой и особенно в фосфорных кислотах.

Значительный интерес представляет применение оксидирования после сварки до введения клеев. После выдержки в воде в течение 90 суток у оксидированных образцов прочность клеевой прослойки такая же высокая, как и у образцов, анодированных в хромовой кислоте, и в 3…4 раза выше, чем у образцов, травленых под сварку. После пребывания 90 суток в 3%-ном растворе NaС1 прочность клеевой прослойки оксидированных образцов на 30…40% ниже, чем после анодирования их в хромовой и фосфорной кислотах, однако в 5…6 раз выше, чем после травления под сварку.

После выдержки в воде образцов беззащитных лакокрасочных покрытий в течение до 12 месяцев на образцах, травленых под сварку, уже через 6 месяцев прочность клеевой прослойки падает до нуля. В то же время прочность клеевой прослойки образцов, прошедших оксидирование перед нанесением клея, через 12 месяцев выдержки в воде сохраняется на высоком уровне — порядка 9,8 МПа (табл. 3). При оксидировании не требуется подогрева или охлаждения ванн и специальных источников тока. Растворы для оксидирования не вызывают никаких растравливаний в узких щелевых зазорах под нахлесткой и легко удаляются при последующей промывке. Следовательно, оксидирование клеесварных соединений перед нанесением клеев можно рассматривать как один из эффективных способов подготовки поверхности.

Таблица 3. Результаты ускоренных коррозионных испытаний клеесварных соединений (средние данные по пяти образцам)

|

Марка клея |

Подготовка поверхности |

предел прочности при сдвиге, МПа |

Разрушающая нагрузка на образец, Н |

|||||||

|

до сварки |

после сварки до нанесения клея |

Исходное состояние |

После выдержки в воде, месяцы |

Исходное состояние |

После выдержки в воде, месяцы |

|||||

|

1 |

3 |

6 |

12 |

1 |

12 |

|||||

|

ВК-1МС |

Травление |

Нет |

18,35 |

15,1 |

5,9 |

0 |

0 |

14100 |

12450 |

5820 |

|

Оксидирование |

14,5 |

13,4 |

11,8 |

10,4 |

9,2 |

12 850 |

12050 |

10 600 |

||

|

ВК-39 |

Нет |

19,2 |

14,5 |

6,65 |

0 |

0 |

13950 |

12800 |

6030 |

|

|

Оксидирование |

13,8 |

13,4 |

13,2 |

12,5 |

11,0 |

13100 |

12950 |

12200 |

||

|

Примечания: 1. Образцы из сплава Д16Т, лист + лист толщиной 1,5+1,5 мм. 2. Размер нахлестки 30×30 мм. 3. Предел прочности при сдвиге определяли с высверленной сварной точкой |

||||||||||

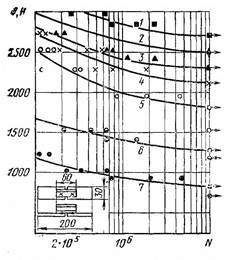

При усталостных испытаниях клеесварных соединений разрушающая нагрузка в значительной степени определяется способом подготовки поверхности. При подготовке поверхности травлением под сварку, анодированием в серной, хромовой и фосфорной кислотах (после сварки до введения клея) разрушающая нагрузка на базе 2×107 циклов соответственно равна 1800, 2300, 2700 и 2850 Н (рис. 4). Отсюда следует, что только изменение способа подготовки поверхности клеесварных соединений позволяет повысить предел выносливости в 1,3…1,6 раза в исходном состоянии до коррозионных испытаний (3 месяца в 3%-ном растворе NaCl) влияние подготовки еще более возрастает (сравните кривые 3, 4 и 7 на рис. 4). Предел выносливости клеесварных соединений после анодирования в 2…2,5 раза больше, чем после травления под сварку. Наиболее высокие показатели при усталостных испытаниях достигаются на клеесварных соединениях после анодирования в хромовой и фосфорной кислотах.

Рис. 4. Усталостная прочность клеесварных соединений из сплава Д16Т (клей ВК-39) после различных типов химической подготовки поверхности под склеивание:

1 – анодирование в хромовой кислоте (исходное состояние); 2 – то же, после трех месяцев пребывания в 3%-ном растворе NaCl; 3 – оксидирование (исходное состояние); 4 – то же, после трех месяцев пребывания в 3%-ном растворе NaCl; 5 – травление с пассивированием (исходное состояние); 6 – то же, после трех месяцев пребывания в 3%-ном растворе NaCl; 7 – сварное соединение (приведено для сравнения)

В связи с этим необходимо отметить, что ранее был сделан принципиально неверный вывод о том, что анодирование клеесварных соединений снижает на 10…15% их усталостную прочность и не гарантирует надежную коррозионную защиту. Там же утверждалось, что наиболее перспективным способом антикоррозионной защиты клеесварных соединений является лакокрасочное покрытие без анодирования или оксидирования после сварки до введения клеев. Данные, приведенные в табл. 2 и на рис. 4, полностью опровергают эти утверждения.

Совместный анализ данных по статической и усталостной прочности клеесварных соединений после действия коррозионных сред показал, что для обеспечения их высокой эксплуатационной долговечности необходимо применять только раздельный способ подготовки поверхности под сварку и склеивание. Для подготовки поверхности под склеивание наиболее целесообразно применение оксидирования в кислых холодных электролитах и анодирования в хромовой, фосфорной и серной кислотах. Выбор метода анодирования определяется не только прочностными показателями, но и последующими операциями на клеесварных панелях. Например, стыки клеесварных панелей могут быть клееклепаными или клееными.