Установлення, монтаж та настроювання обладнання для контактного зварювання

Спорудження та приміщення, що використовуються для робіт на машина: контактного зварювання, мають відповідати всім вимогам ГОСТ 12.3.003-7 «Роботи електрозварювальні. Загальні вимоги безпеки», «Правилам технічної експлуатації електроустаткування» та «Вимогам техніки безпеки і санітарії під час електрозварювальних робіт».

Ці приміщення повинні мати: електричні силові, освітлювальні та мережні заземлення із вимикальними пристроями і запобіжниками н: кожну машину, водяні і повітряні мережі з відгалуженнями й запірними пристроями для охолодження струмопровідних частин та для живлення силових приводів, а також зливні канали чи труби для кожної машині: місцеві відсмоктувачі повітря у машинах стикового зварювання оплавленням та у машинах точкового, рельєфного і шовного зварювання деталей і: легкоплавкими покриттями.

Підключають машини у трифазну силову мережу так, щоб навантаження розподілялось рівномірно на кожну фазу. Для цього визначають номінальні первинні тривалі струми для кожної машини. Потім визначається тривала потужність трансформатора підстанції та характеристики запобіжного обладнання Силовий трансформатор вибирають з урахуванням його теплової потужності яка має перевищувати еквівалентну теплову потужність усіх одночасно працюючих зварювальних машин.

Для підключення машин до силової мережі живлення використовується провід завдовжки до 25 м з перерізом, що визначається з урахуванням значень первинних тривалих струмів чи допустимого їх нагрівання.

Плавкі запобіжники визначаються також з урахуванням тривалих первинних струмів:

![]() ,

,

де

![]() - струм запобіжної вставки. А;

- струм запобіжної вставки. А; ![]() - тривалий струм навантаження, А.

- тривалий струм навантаження, А.

Сила тривалого струму навантаження може бути розрахована за формулою:

![]() ,

,

де

![]() - коефіцієнт, для

однофазних машин дорівнює 1,05;

- коефіцієнт, для

однофазних машин дорівнює 1,05; ![]() - номінальний тривалий вторинний струм машини;

- номінальний тривалий вторинний струм машини; ![]() - коефіцієнт

трансформації на номінальному (передостанньому) ступені.

- коефіцієнт

трансформації на номінальному (передостанньому) ступені.

За умовами техніки безпеки кожна машина повинна мати заземлення. Мінімальний переріз провідника (неізольованого) заземлення із мідного дроту дорівнює 4 мм2, із алюмінію - 6 мм2, діаметр сталевого дроту - 5 мм2. Можна використовувати для цих потреб сталеві косинці з товщиною полиці 2 мм2, або сталеві смуги з перерізом, не меншим 24 мм2.

Діаметри водяних та повітряних мереж вибирають згідно з витратами стиснутого повітря та охолоджувальної води (що застерігається технічною документацією до обладнання) з урахуванням кількості машин й тривалості їх роботи.

Для зливальних комунікацій діаметр зливної труби чи каналу має бути втричі більшим, ніж у труб підведення. Якість охолоджувальної води повинна відповідати вимогам ГОСТ 2874-82.

Більшість машин установлюють без фундаментів на анкерних болтах. Громіздкі машини для стикового зварювання установлюються на спеціальних фундаментах. Розміщують контактні машини поміж іншого технологічного обладнання з урахуванням безперервності виробничого процесу, зручності транспортування та складування заготовок і готових вузлів, а також експлуатації та ремонту обладнання.

Більш детальні рекомендації з монтажу, підготовки й експлуатації обладнання для контактного зварювання наведені у технічній документації до кожної машини.

Наладку та випробування машин виконують при вимкненому струмі в наступній послідовності.

Відчиняють вентилі стиснутого повітря та охолоджувальної води.

Установлюють потрібні розміри вильоту і розхилу, а також домагаються співвісності електродів. Площа, що охоплюється вторинним контуром зварювальної машини, має бути мінімальною, але достатньою та зручною для зварювання потрібних деталей. Не дозволяється центрування електродів за допомогою молотка, що викликає деформацію поверхонь самих електродів та посадочних отворів електродотримачів.

Слід пам’ятати, що вертикальне зміщення електродів при номінальних зусиллях стиснення не має перевищувати значень, що наведені у табл.

Таблиця. Допустимі вертикальні зміщення електродів машин контактного зварювання

|

Виліт електродів номінальний, |

Зміщення вертикальне, мм |

|||

|

Машини групи А |

Машини групи Б |

|||

|

пресові |

радіальні |

точкові пресові |

шовні |

|

|

|

1,0 |

1,5 |

2,0 |

2,5 |

|

|

1,5 |

2,0 |

2,3 |

3,8 |

|

|

2,0 |

2,3 |

2,5 |

3,0 |

Потім необхідно перевірити цілісність заземлення на регуляторі. Після цього можна ввімкнути автоматичний вимикач машини. Тумблер «Струм» установлюють в положення «Вимкнуто». Тумблер роду роботи встановлюють у положення «Одиночне зварювання». Після цього встановлюються потрібні тривалості кожної позиції циклу зварювання. При цьому необхідно враховувати, що величина позиції «Стиснення» має бути достатньою для опускання стиснення деталей електродами, а також для наростання тиску повітря у приводі до потрібного рівня. Не дозволяється встановлювати тривалість жодної позиції у положення «0». Далі натискують педаль «Пуск» та перевіряють роботу одиночного циклу за світлодіодними індикаторами. Потім установлюють робочі параметри режиму зварювання: величину зварювального струму (робочий ступінь зварювального трансформатора згідно з навантажувальними характеристиками для кожного розхилу) (див. рис.), час «Зварювання», «Стиснення», «Проковування» та «Паузи». Робочий ступінь, наприклад, при зварюванні деталей із сталі 08кп завтовшки 1,0+1,0 мм в режимі середньої жорсткості є третім. Опір металу у цьому випадку дорівнює 125 мкОм, а струм зварювання - 9,5 кА.

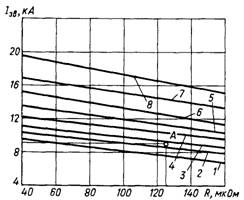

Рис. Навантажувальні характеристики машини МТ-1816: 1-8 - ступені регулювання струму; А - робоча точка

Далі тумблер «Струм» установлюють в положення «Зварювання» та приступають до пробного зварювання і коректування режимів за допомогою технологічних проб. Діаметр зварювальної точки залежить також від величини робочої поверхні електродів. Тому періодично електроди очищають та заправляють наждачним полотном або за допомогою спеціальних фрезерних голівок і обойм.

Величину контактної поверхні електродів вимірюють спеціальними шаблонами.

Витягують електроди із конусного гнізда електродотримача обертаннями або виштовхуванням, для чого застосовуються спеціальні ключі або пристрої.

Поверхні електродних плит рельєфних машин мають бути паралельними. Допуск непаралельності під час прикладання зварювального зусилля не повинен перевищувати 0,4 мм на 100 мм радіуса кола з центром по осі прикладення зусилля.

Зміщення електродів в

горизонтальній площині (![]() ) у точкових та шовних машинах під впливом

номінального зусилля стиснення не мас перевищувати

) у точкових та шовних машинах під впливом

номінального зусилля стиснення не мас перевищувати

![]() ,

,

де ![]() - зусилля (номінальне) стиснення, даН;

- зусилля (номінальне) стиснення, даН; ![]() - коефіцієнт пропорційності,

що дорівнює 0,01 для машин групи А та 0,025 для машин групи Б.

- коефіцієнт пропорційності,

що дорівнює 0,01 для машин групи А та 0,025 для машин групи Б.

Незбіг центрів робочих поверхонь електродів у точкових машинах групи А не може перевищувати 0,5 мм.

Центрування губок

стикових машин виконують затисненням готової деталі у незакріплених губках. При

цьому кінцева відстань між плитами має бути 5…6 мм. Допуски співвісності

деталей, що з'єднуються стиковим зварюванням, залежать від діаметра заготовок.

Наприклад, відхилення співвісності деталей з діаметром від 5 до 25 мм не може

перевищувати ![]() мм, з діаметром від 100 до 115 мм -

мм, з діаметром від 100 до 115 мм - ![]() мм, з діаметром від

210 до 250 мм відповідно -

мм, з діаметром від

210 до 250 мм відповідно - ![]() мм.

мм.

Між електродами та електродотримачами необхідно забезпечувати у посадочних місцях надійний електричний контакт. Застосовувати будь-які прокладки у місцях посадок не допускається, а перехідники - не рекомендується.

Залежно від товщини деталей та їх конструктивних особливостей встановлюють оптимальну величину робочого ходу верхнього електрода чи контактної плити. Встановлюються також потрібні зусилля стиснення під час зварювання й проковування регулюванням тиску повітря редукторами. Регулюють і маслорозпилювачі на подачу 1…2 краплини масла («Турбінне 22» ГОСТ 32-74) на 12…20 ходів верхньої рухомої частини машини.

Далі перевіряють працездатність і настроюють регулятори циклу зварювання.

У шовних машинах

перевіряють наявність масла в планетарних редукторах («Індустріальне 20»), у

ковзних контактах вторинного контуру - графітокасторового мастила. Під час

механічного налагодження шовних машин перевіряють рівномірність обертання приводного

та неприводного електродів-роликів та границі регулювання швидкості зварювання.

Неприводний ролик має обертатися від зусилля руки, а під час зварювання не має

просковзувати відносно приводного ролика. Швидкість зварювання (![]() ) перевіряють при вимкнутому

тумблері («Струм») і визначають вимірюванням частоти обертання приводного

ролика за допомогою тахометра з урахуванням діаметра самого ролика за формулою,

м/хв:

) перевіряють при вимкнутому

тумблері («Струм») і визначають вимірюванням частоти обертання приводного

ролика за допомогою тахометра з урахуванням діаметра самого ролика за формулою,

м/хв:

![]() ,

,

де ![]() - діаметр ролика, м;

- діаметр ролика, м; ![]() - частота обертання ролика, об/хв.

- частота обертання ролика, об/хв.

Швидкість зварювання може бути також визначена вимірюванням лінійного переміщення деталі між роликами протягом заданого часу.

Пробне зварювання виконується у наступній послідовності.

Вибирають один із режимів зварювання, встановлюють орієнтовні початкові величини струму зварювання (фазорегулятором або перемикачем), тривалість імпульсів струму та пауз між ними, а також тиск повітря у пневматичному приводі (пневморедуктором), швидкість зварювання (потенціометром, що є на пульті чи панелі керування). При необхідності згідно з якістю пробних швів здійснюють корекцію параметрів режиму зварювання.

Перед стиковим зварюванням звільнюють механізм затиснення, а рухома плита відводиться на відстань відповідно до потрібної встановлювальної величини.

Для цього положення налагоджують моменти вмикання зварювального струму та величину напруги холостого ходу трансформатора.

Встановлюють також положення кулака, кінцевого вимикача чи плунжера золотникового пристрою, що фіксують кінець оплавлення та момент початку осаджування.

Після цього підбирають таке зусилля затиснення деталей, щоб запобігти проковзуванню деталей у губках під час осаджування. Перевірку достатності величини зусилля затиснення допускається виконувати тільки при режимі зварювання, щоб вилучити перевантаження або поломку приводів подавання.

Підбір струму оплавлення починають із свідомо більшого ступеня; далі ступені знижують до мінімального, при якому процес оплавлення відбувається стало, а деталі нагріваються до потрібної температури.

Зусилля осаджування спочатку свідомо встановлюють меншим за оптимальне. Поступово його підвищують до отримання очікуваної якості зварного з'єднання.

Зусилля осаджування визначається зусиллям руки оператора-зварника в машинах із ручним приводом, розмірами виступу на кулаку, або зміною тиску масла (програмується пропускна здатність золотникових або дросельних пристроїв) відповідно в машинах з моторним і гідравлічним приводами.

Швидкість оплавлення та осаджування задаються за допомогою пружин, кулаків (зміною частоти обертання або форми) чи зміною частоти обертання двигунів постійного струму в машинах з електричним приводом або програмуванням роботи золотникових пристроїв та дроселів в машинах з гідравлічними приводами.

В машинах з ручним приводом робітник-зварник сам задає потрібну швидкість оплавлення - переміщення рухомої плити.