Выбор рациональной конструкции деталей и элементов соединений

Тщательная отработка технологичности спроектированного узла — обязательное требование современного производства. Она включает правильный выбор материала, размеров и формы деталей, рациональные способы изготовления, сборки, сварки узла, а также ряд других операций установлением качества и точности выполнения и основное оборудование, приспособления и т.п.

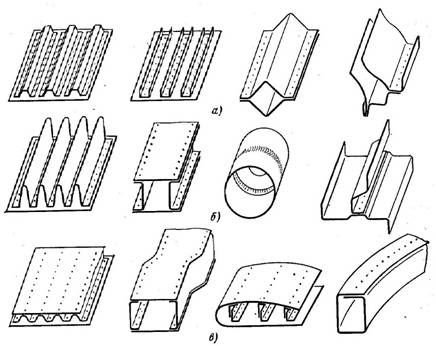

Правильный выбор материала оказывает непосредственное влияние на качество и экономичность сварного узла. Наряду с высокими эксплуатационными характеристиками материал должен иметь хорошие технологические свойства: штампуемость, свариваемость и др. При проектировании сварной конструкции важно обеспечить удобный подход электродов к месту сварки, чтобы детали могли быть сварены на стандартном оборудовании прямыми электродами. Форма и размеры узлов для точечной, шовной и рельефной сварки весьма разнообразны: от простых плоских панелей до сложных пространственных конструкций (рис. 1). Наиболее технологичны узлы открытого типа (а). Менее технологичны узлы полузакрытого типа (б), ухудшающие доступ одного из электродов. Наименее технологичны узлы закрытого типа (в): узлы коробчатой формы с внутренними швами, закрытые панели малой высоты и т. п. Детали для точечной и шовной сварки обычно изготовляют из листов и профилей. Выбор способа сварки обусловлен толщиной и материалом деталей, конструкцией узла, требованиями к качеству соединений, характером конкретного производства.

Рис. 1. Примеры узлов, соединяемых точечной и шовной сваркой

Точечной и шовной сваркой чаще всего соединяют детали толщиной 0,5…6 мм. Однако нижний предел (в микросварке) может доходить до 2 мкм, а верхний — до 30 мм. Толщина свариваемых деталей может быть одинаковой или различной (при соотношении толщин до 1:5, а в микросварке до 1:100 и более). Материал деталей может быть одноименным и разноименным (особенно в микросварке). Если герметичность не требуется, то применяют точечную сварку. Прочноплотные соединения выполняют шовной сваркой. При изготовлении емкости внутренние ребра выбирают тоньше обшивки для предупреждения разгерметизации при случайном разрушении точки.

Чаще применяют двустороннюю сварку, однако, при ограниченном доступе к месту сварки — одностороннюю. Для повышения производительности и уменьшения коробления используют многоточечную сварку. Для создания слоев со специальными свойствами или ремонта изношенных деталей применяют электроконтактную приварку присадочного металла.

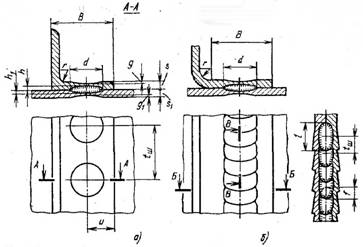

В понятие «оптимальные размеры соединения» входит несколько измеряемых величин, называемых конструктивными элементами соединения (рис. 2). Они стандартизованы по ГОСТ 15878—79 для соединений двух групп А и Б. Группу устанавливают при проектировании узла в зависимости от требований, предъявляемых коварной конструкции и исходя из особенностей технологического процесса. Соединения группы А имеют более высокие прочностные характеристики.

Рис. 2. Конструктивные элементы соединений при сварке:

а — точечной; б — шовной

Основными конструктивными элементами являются расчетный (минимальный) диаметр ядра (для точечной) и ширина литой зоны (для шовной сварки). Их измеряют в плоскости сопряжения деталей и обозначают d для обоих случаев сварки. Эти размеры устанавливают из условия получения необходимой и стабильной прочности, герметичности шва при минимальной нахлестке. Фактический диаметр в узлах должен быть не меньше указанного в табл. 1.

Таблица 1. Размеры некоторых конструктивных элементов точечных и шовных соединений группы А (ГОСТ 15878—79) при сварке деталей одинаковой толщины однорядным швом, мм (см рис. 1)

|

Толщина деталей s = s1 |

Минимальный диаметр литого ядра, ширина литой зоны d |

Минимальная величина нахлестки В |

Минимальный шаг между точками для алюминиевых, магниевых, медных сплавов, tш |

|

|

алюминиевые, магниевые, медные сплавы |

стали, титановые сплавы |

|||

|

0,5 |

3 |

10 |

8 |

10 |

|

1,0 |

4 |

14 |

11 |

15 |

|

1,2 |

5 |

16 |

13 |

17 |

|

1,5 |

6 |

18 |

14 |

20 |

|

2,0 |

7 |

20 |

17 |

25 |

|

2,5 |

8 |

22 |

19 |

30 |

|

3,0 |

9 |

26 |

21 |

35 |

|

4,0 |

12 |

32 |

28 |

45 |

|

5,0 |

14 |

40 |

34 |

55 |

|

6,0 |

16 |

50 |

42 |

65 |

Максимальные размеры ядра ограничивают из-за возможности появления различных дефектов, снижения стойкости электродов, устанавливая верхние пределы на 15…25 % больше минимально допустимых (при s больше или равной 0,5 мм). Приближенно при толщине деталей s больше или равной 0,5 мм минимальный диаметр литого ядра для соединений группы А можно определить по эмпирической формуле: d = 2s + (2…3) мм. Более точные его значения, учитывающие уменьшение отношения d/s с ростом толщины, описываются формулой d=4s2/3.

Другими конструктивными элементами соединений являются величина проплавления, глубина вмятины от электрода, расстояние между центрами соседних точек в ряду (шаг), величина перекрытия литых зон (при шовной сварке), расстояние от центра точки до края нахлестки, между осями соседних рядов точек и др.

Величина проплавления h (h1) в большинстве случаев должна находиться в пределах 20…80 % толщины детали. Ее измеряют отдельно для каждой детали. Минимальные значения соответствуют проплавлению тонкой детали при сварке деталей неравной толщины. На титановых сплавах верхний предел увеличивают до 95 %, а на магниевых — уменьшают до 70 %.

Глубина вмятины g (g1) не должна превышать 20 % толщины детали, однако при сварке деталей неравной толщины и в труднодоступных местах она может достигать 30 %. При микросварке глубина обычно не превышает нескольких процентов. Глубокие вмятины ухудшают внешний вид и обычно уменьшают прочность точек.

Минимальное расстояние между центрами соседних точек в ряду или шаг tш устанавливают из условия незначительного шунтирования тока при сохранении высокой прочности шва.

Величина перекрытия литых зон герметичного шва ¦ должна составлять не менее 25 % длины литой зоны l (рис. 2, б).

Минимальная величина нахлестки В — это наименьшая ширина сопрягаемой части соединяемых деталей без радиуса закругления соседних элементов (стенки, полки). При r < 2 s в нахлестку включают не только радиус, но и толщину стенки (см. рис. 2).

Расстояние от центра точки или оси шва до края нахлестки u должно быть не менее 0,5 В. Расстояние между осями соседних рядов с выбирают на 20 % большим, чем tш.

Абсолютные размеры конструктивных элементов возрастают с увеличением толщины деталей. Некоторые из них (В, h) зависят и от материала; размеры tш, u, с также косвенно связаны с материалом деталей, так как из конструктивных соображений при изменении В меняют и эти величины. Например, при сварке легированных сталей несколько уменьшают tш, однако это не связано с меньшим шунтированием тока через соседнюю точку. Действительно, при уменьшении электропроводимости возрастают как сопротивление шунтирующей цепи, так и сопротивление зоны сварки. Условия шунтирования остаются практически постоянными. Величины В, tш, u, с кроме того, зависят от соотношения толщины свариваемых деталей: при s/s1 > 2 их увеличивают на 20…30 %. Вообще, при сварке деталей неравной толщины конструктивные элементы выбирают по более тонкой детали.

В микросварке в связи с ее спецификой и малой толщиной деталей абсолютные размеры и соотношения конструктивных элементов отличаются от приведенных в табл. 1.

Высокий современный технический уровень машин и надежность аппаратуры позволяют в ряде случаев (при s < 3 мм) уменьшать d (на 22…33 %) по сравнению с данными табл. 1 и получать соединения, которые относят к группе Б. Для сохранения высокой прочности узла увеличивают число точек в ряду, уменьшая tш. При эксплуатации точки работают равномернее, с меньшей концентрацией напряжений; усталостные трещины несколько локализуются, замедляется их развитие. Из-за уменьшения В снижается масса соединений. Однако возрастают требования к точности изготовления деталей, сборки, подготовки поверхности, стабильности работы машин.