Выбор рентгеноконтрастных материалов (РКМ) и техника контроля сварных соединений и узлов при точечной и шовной сварке

Выбор рентгеноконтрастных материалов (РКМ) и метода его введения в зону сварки, проводят исходя из рассмотренных выше представлений. Разработаны два типа РКМ: в виде тугоплавких частиц (порошка) более 50 мкм и фольги-прокладки с температурой плавления, близкой к температуре плавления свариваемого сплава. При этом контроль диаметра (ширины) литой зоны соединений проводится по сегрегации тугоплавких частиц РКМ, вытесненных электродинамическими силами на периферию литого ядра или по общему изменению рентгеноконтрастности литого ядра за счет полного или частичного расплавления РКМ (обычно, фольги). Методы введения РКМ в зону сварки выбирают исходя из условий работы соединений, в частности, учитывают характер взаимодействия РКМ с рабочей средой, допустимую степень коррозии сварного узла из-за контакта с РКМ в рабочей среде и т.п. Эти требования резко ограничивают возможные РКМ, а также методы введения их в зону сварки. Кроме того, влияние РКМ на режим сварки и прочностные (статические и динамические) характеристики не должно быть резко отрицательным.

Исходя из требований коррозионной стойкости соединений в различных средах и взаимодействия (иногда недопустимости попадания РКМ в рабочую среду) с рабочей средой, а также прочностных характеристик и контрастности светотеневой картины точек и швов на рентгенопленке в табл. 1 приведены РКМ и методы их введения внахлестку при сварке различных сплавов, которые используются или рекомендованы для применения в производственных условиях.

Таблица 1. Рекомендуемые РКМ и методы их введения

|

Свариваемый сплав (толщина) |

РКМ |

Метод введения |

Плотность нанесения, грануляция |

|

Магниевые и алюминиевые сплавы ( |

Вольфрамовый порошок, РЭЛИТ (WC+W2С) — порошок |

Локальный; закатанный в фольге, толщина которой 0,1…0,2 мм; в покрытии: Э4100 или основа эмали ЭТО-63 |

3…5 мг/см2, 40…70 мкм |

|

Магниевые сплавы марок МА2, МА8 ( |

Сплав Mg—Cd (12…18% Cd) |

Фольга толщиной 0,1…0,2 мм |

— |

|

Алюминиевые сплавы типа магналий, АК,

АМц ( |

Сплав Аl—Ag (5…10% сплав Аl—Mn (6…8% Mn) |

То же |

— |

|

Титановые сплавы ( |

Сплав Zr—Nb (72% циркония, 25% ниобия, 3% титана) |

То же |

— |

|

Низкоуглеродистые стали ( |

Вольфрам — порошок, РЭЛИТ (WC+W2C) - порошок |

Локальный; в покрытии: лак Э4100 или основа эмали ЭТО-63 |

5…8 мг/см2, 50…100 мкм |

|

Припой марки ВПР-3 |

Фольга толщиной 0,1—0,2 мм |

— |

|

|

Сплав ЭИ435, сталь 10Х18Н9 ( |

Сплав на основе никеля марки ЭИ868 (ВЖ98) |

То же |

— |

При сварке изделий из магниевых (типа МА2, МА8) и алюминиевых сплавов (типа АМг, АМц, АК и др.), работающих в атмосферных условиях и аналогичных морской воде, можно использовать РКМ в виде суспензии частиц вольфрама марки В1 или карбидов вольфрама (РЭЛИТа), замешанных в лаке марки Э4100 без отвердителя или в основе токопроводящей эмали марки ЭТО-63, наносимых на поверхность одной из деталей кистью.

Жидкие связующие наносимого слоя покрытия РКМ такого состава: лак Э4100+В1 или основа эмали ЭТО-63+В1 выбраны из условий возможности визуального контроля количества и равномерности расположения частиц в слое РКМ на поверхности свариваемой детали. Эти жидкие связующие являются оптически прозрачными полимерными материалами.

В качестве наполнителя используют порошок вольфрама или РЭЛИТ (WC+W2C) грануляцией 40…70 мкм. Оптимальное соотношение связующего и наполнителя должно составлять от 1:0,3 до 1:0,6, при этом вязкость указанных связующих должна соответствовать вязкости, предусмотренной ТУ на эти материалы. Жизнеспособность приготовленного покрытия РКМ при хранении в герметически закрытой таре при температуре 15…20° С составляет 15 суток. Перед нанесением (окунанием щетинной кисти) РКМ тщательно перемешивают, так как из-за большей плотности наполнитель осаждается. Расход покрытия РКМ составляет 50…100 г на 1 ж2 или плотность частиц наполнителя 3…5 мг/см2 для толщин 0,8…5 мм. Качество нанесения покрытия РКМ должно оцениваться визуально путем сравнения с эталонными образцами, изготовленными из тех же металлов, что и свариваемые детали, при весовых соотношениях основы и наполнителя 1:0,3 и 1:0,6. После нанесения покрытия РКМ сварка должна быть выполнена не позднее чем через 25…35 ч.

При выбранной грануляции и количестве нанесенного покрытия РКМ характер формирования сварного соединения, режим сварки и размеры литого ядра существенно не отличаются от таковых при сварке по обычной технологии. Присутствие порошка в первый период формирования соединения несколько увеличивает электрическое сопротивление и плотность тока в первый момент его протекания. Вследствие локального тепловыделения частицы порошка внедряются в нагретый металл и дальнейший ход процесса сварки не отличается от обычного (при сварке без РКМ).

При увеличении грануляции и плотности нанесения взаимное перемешивание двух расплавляемых объемов в листах затрудняется. При уменьшении грануляции, особенно меньше 10 мкм, частицы наполнителя большей частью выдавливаются вместе с жидким связующим с места сварки при сжатии деталей и на рентгеноснимке часто отсутствует светлое внутреннее кольцо, определяющее границы литого ядра. При применении фольги РКМ режим сварки корректируется по линии увеличения сварочного тока на 15…20% и усилия сжатия на 10…15%.

Для изделий, работающих в агрессивных средах (щелочных, окислительных и др.), где недопустимы жидкие связующие, частицы РКМ вводят в виде тонкого слоя плазменным напылением или металлизацией. Типичная рентгенограмма точки из сплава АМг6 толщиной 2+2 мм с напыленным слоем вольфрама приведена на рис. 1, а. Слой РКМ должен быть тонким и не сплошным по площади, так как в последнем случае затрудняется формирование соединения. Применение этого метода введения РКМ в зону сварки изделий из легких сплавов ограничено из-за нагрева поверхности в местах сварки при напылении и изменении ее свойства.

Избежать нагрева поверхности и попадания РКМ в рабочую среду при использовании тугоплавких частиц РКМ можно, если применить так называемый локальный метод введения РКМ. Особенно эффективен этот метод введения РКМ при сварке ответственных узлов, имеющих малое число рабочих (силовых) точек, например приварка кронштейнов к изделию. При этом методе после обычной подготовки деталей под сварку порошок РКМ насыпается равномерным слоем плотностью 3…5 мг/см2 на всю поверхность нахлестки одной из свариваемых деталей; затем ударом бойка или пресс-формой с выступами диаметром, меньшим на 2…3 мм диаметра будущего ядра, фиксируется локально в местах точек. Остатки РКМ смывают ацетоном. С обратной стороны остается отпечаток, указывающий на место порошка (для пластин толщиной 0,5…1,5 мм), поэтому иногда дополнительной разметки не требуется. При этом все частицы РКМ находятся в литом ядре, и исключается засорение жидкой рабочей среды (рис. 1, б).

Наряду с применением покрытия РКМ (жидкого связующего с тугоплавким наполнителем) при сварке изделий из легких сплавов, работающих в любых средах, применяется РКМ, выполненный в виде расплавляемой фольги-прокладки. При этом фольгу изготовляют путем прокатки из того же свариваемого или иного, близкого по составу, сплава с закатанными в середине тугоплавкими частицами; или фольги из двойных и тройных систем сплавов, содержащей элементы с большим атомным номером чем основа свариваемого сплава. Температура плавления фольги должна быть близкой к температуре плавления металла в ядре сварной точки, так как нерасплавившаяся часть фольги создаст подрезы и уменьшит диаметр литого ядра. Типичная рентгенограмма точки при сварке алюминиевого сплава АМг6 с использованием фольги с закатанными частицами РКМ представлена на рис. 1, в.

Рис. 1. Рентгенограммы сварных точек сплава АМг6 толщиной 2+2 мм при введении РКМ:

а — плазменным напылением частиц молибдена;

б — локально частиц WC на поверхность одной из деталей,

в — в виде фольги толщиной 0,15 мм из сплава АМг6 с закатанными в средине частицами WC;

г — в виде фольги из сплава AlAg 5 толщиной 0,1 мм;

д — в виде фольги из сплава AlAg 10 толщиной 0,1 мм

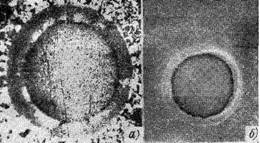

При разработке фольги типа сплавов двойных и тройных систем магния или алюминия с Cd, Mn, Zn, Cu, Ag и др. учитывали следующее: коррозионную стойкость как самой фольги, так и соединения в целом; температуру плавления не выше температуры плавления сплава, технологичность изготовления фольги, получение контрастной светотеневой картины точки на рентгеноснимке, отсутствие заметного снижения прочности и пластичности соединения. Этим требованиям для сварки изделий из магниевых сплавов типа МА2, МА8 удовлетворяет фольга состава Mg—Cd (12…18% Cd), для сварки изделий из алюминиевых сплавов типа магналий АК — фольга состава Al—Ag (5…10% Ag); при этом толщина фольги составляет 7…8% толщины одного свариваемого листа (рис. 1, г и д). Светлое кольцо на границе литого ядра (рис. 1, г) появляется на рентгенограмме от частично нерасплавившейся фольги, а светлое кольцо за пластическим пояском — от утолщения фольги вследствие ее деформации при образовании зоны расплавления, что хорошо видно на микрорентгенограмме этой точки (поперечный срез толщиной 0,1 мм) на рис. 2.

При увеличении в фольге до 10% Ag диаметр расплавления фольги равен или больше на 0,1…0,2 мм диаметра литого ядра, поэтому рентгенограмма имеет несколько иной вид (рис. 1, д), т.е. отсутствует внутреннее светлое кольцо по периферии литого ядра.

При роликовой электросварке также не вызывает особых затруднений использование фольги-прокладки (фольга предварительно прихватывается к одному листу сварочным пистолетом).

Рис. 2. Микрорентгенограмма точки сплава АМг6 толщиной 2+2 мм с введенной фольгой из сплава AlAg 5 толщиной 0,1 мм

При сварке с применением фольги выплесков металла в зазор между листами не наблюдается даже при образовании расплавленной зоны больше номинальных размеров на 30…40%, а также не так заметно влияние подготовки поверхности деталей в плоскости соединения листов. Это, по-видимому, связано с большой деформируемостью фольги-прокладки и с изменением схемы деформации в периферийных участках расплавляемой зоны.

Учитывая высокую стоимость и дефицитность Ag, для сварки алюминиевых сплавов типа АМг предложена фольга-прокладка из сплава Al—Mn (5…6% Mn). Применение ее ограничено трудностью получения фольги толщиной 0,1…0,15 мм при таком содержании Mn. На рентгеноснимках отчетливо видно внутреннее светлое кольцо как от вклинивания фольги на 0,2…0,3 мм в литое ядро, так и от скопления интерметаллической фазы Al6Mn. Для увеличения контрастности рентгенопленок при просвечиваний точек (швов), выполненных на изделиях из неплакированного сплава Д16, из сплавов АК2, АК4 в качестве РКМ применяют фольгу-прокладку из чистого алюминия толщиной 0,05…0,1 мм.

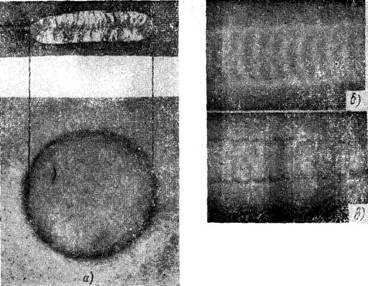

При сварке титана и его сплавов также применяют РКМ в виде частиц Mo, Nb, Zr, их сплавов (рис. 3, а), пли в виде фольги-прокладки из сплава циркония с ниобием (рис. 3, б).

Рис. 3. Рентгенограммы сварных точек титанового сплава ОТ4 с РКМ, введенным в зону сварки:

а — в виде гранул (80…150 мкм) порошка;

б — в виде фольги толщиной 0,15 мм из сплава ЦН25

В обоих случаях РКМ расплавляется и легирует литое ядро; при этом РКМ изменяет светотеневую картину сварного соединения, по которой легко определить диаметр литого ядра. Однако в зависимости от режима сварки при использовании в качестве РКМ порошка циркония (образующего с титаном непрерывный ряд твердых растворов) или его сплава с ниобием частицы РКМ могут не полностью растворится в расплавляемой зоне соединения. Так, при величине гранул порошка циркония 80…150 мкм и времени сварки 0,26 сек (сплав ОТ4 толщиной 2+2 мм) цирконий растворился полностью в литом ядре точки.

При увеличении гранул при том же времени сварки или при уменьшении времени до 0,1 сек гранулы циркония растворяются частично.

Использование при сварке РКМ дало возможность контролировать размеры литого ядра при сварке не только двух листов, но и пакетов из трех листов (рис. 4). При просвечивании образец ставят под углом для обнаружения расплавления фольги в обоих стыках.

Рис. 4. Макроструктура точки в пакете из сплава ОТ4 с прокладками из сплава ЦН25 (а) и рентгенограмма точки при наклоне образца (б)

Кроме введения РКМ в зону сварки получить контрастную светотеневую картину при сварке титановых сплавов можно, применяя разнородные сплавы, один из которых содержит достаточное количество элементов с большим атомным номером, например сплавы ОТ4 и ВТ15 (рис. 5).

Рис. 5. Макроструктура и рентгенограмма точки сплавов ОТ4 и ВТ15

Для сварки сталей разработано сравнительно мало РКМ. Так, для низколегированных сталей дает хорошие результаты применение в качестве РКМ припоя ВПР-3, вводимого внахлестку в виде фольги. Для сварки стали 30ХГСА контрастную светотеневую картину на рентгеноснимках дает применение порошка вольфрама, для нержавеющей стали 10Х18Н9Т и сплава ЭИ435 — прокладка из сплава ЭИ868 (ВЖ 98), содержащего 15% вольфрама (рис. 6).

Рис. 6. Макроструктура и рентгенограмма точки стали 10Х18Н9Т с РКМ из сплава ВЖ98 толщиной 0,2 мм (а) и рентгенограмма роликового шва, полученного при уменьшении сварочного тока при отсутствии РКМ (б) и при введении фольги из сплава ВЖ98 (в)

Диаметр (ширину) литой зоны сварных соединений определяют по размеру темного кольца на рентгенограмме.

Прочность (статическая и динамическая) точечных и роликовых сварных соединений из легких, титановых сплавов и указанных сталей, полученных с применением РКМ, изменяется незначительно или находится на уровне показателей прочности соединений, выполненных без РКМ. Снижение сравнительной прочности на отрыв и срез до 10% при сварке с РКМ наблюдается при применении тугоплавких частиц вольфрама (карбида вольфрама), фольги Al—Mn для алюминиевомагниевых сплавов. Применение фольги Al—Ag для сплава АМг6, фольги ВЖ 98 для сплава ЭИ435 приводит к возрастанию прочности на отрыв на 8…10%. Во всех случаях применения рекомендованных РКМ разрушающие усилия на отрыв и срез точек (швов) выше минимально допустимых для точек (швов), выполненных без применения МС.

Коррозионная стойкость сварных соединений легких и титановых сплавов с РКМ, состав которых указан в табл. 23, не отличается от стойкости соединений, выполненных по обычной технологии. Например, при сравнительных коррозионных испытаниях сварных образцов из алюминиевого сплава АМг6, выполненных с РКМ (WC+основа эмали ЭТ63) и по обычной технологии при погружении в 0,01 и 3% раствор NaCl, а также в эксикаторе над водой в течение нескольких месяцев не было обнаружено заметной разницы в степени коррозии, потере массы и снижении прочности образцов. При проверке интенсивности щелевой коррозии от контакта фольги со свариваемым сплавом электрохимическим методом оказалось, что величина тока, возникающего при контакте сплава АМг6 с прокладками из сплавов Al—Mn, Al—Zn и Al—Ag в 3%-ном растворе NaCl, близка к нулю по истечении суток для сплавов Al—Mn (6% Mn) и Al—Ag (5 и 10% Ag), которые и были рекомендованы для промышленного освоения. Аналогичные результаты получены при испытании в 0,1%-ном растворе NaCl, в 3%-ном растворе NaCl+0,01 % Н2O2 и в некоторых окислительных средах.

Контрастность светотеневой картины сварного соединения на рентгенопленке, особенно границы зоны расплавления в контакте свариваемых листов, зависит от количества РКМ, попадающего в зону расплавления, атомных номеров компонентов РКМ, разницы коэффициентов ослабления рентгеновских лучей между этими компонентами и основой свариваемого сплава, а также от напряжения на рентгенотрубке, времени экспозиции и типа пленок.

При использовании РКМ в виде суспензии тугоплавких частиц (W, WC и др.) грануляцией 40…70 мкм в жидком связующем их легко обнаружить на пленке, например при просвечивании алюминиевых сплавов, в достаточно широком диапазоне напряжений на рентгенотрубке и временах экспозиции. При наличии расплавления металла частицы, например, вольфрама, попавшие в эту зону, смещаются на периферию литой зоны и на рентгенопленке граница расплавления выявляется в виде светлого кольца.

Исходя из этого для рентгенопросвечивания точечных и роликовых соединений с применением РКМ состава ШС или РЭЛИТ+лак Э4100, или основа эмали ЭТО-63 могут быть рекомендованы типичные режимы, широко применяемые в промышленности при контроле качества точек (швов) для выявления несплошностей металла типа трещин, пор, рыхлот и т.п. (табл. 2).

Таблица 2. Режимы рентгенопросвечивания точечных и роликовых соединений с применением РКМ (рентгенопленка типа РТ-4М и РТ-5)

|

Марки свариваемых материалов |

Толщина пакета, мм |

РКМ |

Режим рентгенопросвечивания |

||

|

Напряжение на трубке, кВ |

Экспозиция, мА´мин |

||||

|

МА2, МА8 АМг3, АМг6 АК2, АК4 |

1+1 2+2 3+3 |

Покрытие Э4100+В1; ЭТО-63+В1 |

40 40 40 |

12 20 30 |

|

|

МА2, МА8 |

1+1 2+2 3+3 |

Фольга из сплава Mg—Cd (12…18% Cd) толщиной 0,1…0,2 мм |

30 35 40 |

10 10 10 |

|

|

АМг3, АМг6 АК2, АК4 АЦМ, Д16 |

1+1 2+2 3+3 |

Фольга из сплава марки СрА5, СрА10 или сплава Al—Mn (6…8% Mn) толщиной 0,1…0,2 мм |

30 40 45 |

15 15 15 |

|

|

ВИ, ОТ4, ВТ5-1 |

1+1 2+2 3+3 |

Фольга из сплава ЦН25 толщиной 0,1…0,2 мм |

70 90 100 |

20 20 20 |

|

|

Сталь 25 |

2+2 |

Покрытие: ЭТО-63+В1; Э4100+В1 |

110 |

35 |

|

|

1Х18Н9Т ЭИ435 |

1+1 2+2 3+3 |

Фольга из сплава ЭИ868 (ВЖ98) толщиной 0,1…0,2 мм |

80 100 120 |

30 30 30 |

|

При использовании РКМ в виде фольги-прокладки контрастность точечных сварных соединений в большой степени зависит от количества и атомного номера легирующего элемента в фольге, характера взаимодействия РКМ с расплавом и напряжения на трубке. В производственных условиях часто возникает необходимость уменьшить количество легирующего элемента (например, из-за высокой стоимости, Мn для улучшения технологичности прокатки и др.), а также толщину прокладки, поэтому режимы рентгенопросвечивания должны быть тщательно Подобраны в каждом отдельном случае в зависимости от типа трубки, типа пленки, марки и толщины РКМ и материала просвечиваемых сварных соединений. Плотность почернения снимка в зоне изображения шва должна быть в пределах 0,8…1,5 единицы оптической плотности ГОСТ 7512—69 с четким контрастным очертанием окантовки (границы) литой зоны. Для некоторых сплавов и РКМ оптимальные режимы рентгенопросвечивания приведены в табл. 2.

На рис. 7, а и б приведены зависимости контрастности литого ядра точек из сплава АМг6 толщиной 2+2 мм при изменении времени экспозиции и напряжения на трубке. При этом за нуль принимали контрастность точек на рентгенопленке, полученных без РКМ, а за единицу — аналогичную контрастность точек, снимки которых приведены на рис. 1, г и д.

Рис. 7. Зависимость контрастности ![]() (относительные

единицы) зоны расплавления точек на рентгенопленках от времени экспозиции

(относительные

единицы) зоны расплавления точек на рентгенопленках от времени экспозиции ![]() и напряжения

и напряжения ![]() на трубке:

на трубке:

а — для свариваемых деталей толщиной 2+2 мм при разном содержании Ag в фольге толщиной 0,1 мм;

б — для разных толщин при времени экспозиции 1 мин и фольге AlAg 10

![]() — AlAg 5;

— AlAg 5; ![]() — AlAg 15;

— AlAg 15; ![]() — AlAg 10;

— AlAg 10;

Для рентгеновского просвечивания сварных соединений без РКМ и с РКМ в виде фольги-прокладки могут быть применены как стационарные, так и передвижные рентгеновские аппараты, например РУП-200-25-5, РУП-120-5-1, укомплектованные трубками ЗБТМ1-200 и 04БПМ2-120 соответственно для соединений из стали и титана; РУП-60-20-1 (РУМ-7) с трубками 1БПВ1-60 или 0,8БСВ-2МО для соединений из магниевых и алюминиевых сплавов. При этом рекомендуется использовать особо контрастную рентгеновскую пленку типа РТ-5.

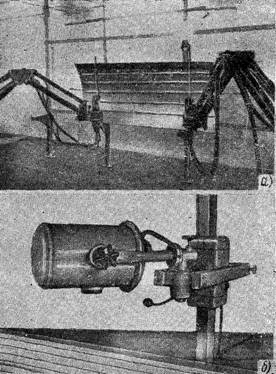

Рентгеновский контроль осуществляется как на образцах технологической пробы, так и на готовых сварных узлах. С целью обеспечения, контроля крупногабаритных панелей и повышения степени защиты от рентгеновских лучей аппарат РУМ-7 модернизируют: удлиняют провода силового электропитания и шланги водяного охлаждения, заменяют штангу крепления рентгеновской трубки к штативу и др. (рис. 8, а и б).

Рис. 8. Просвечивание панелей модернизированными рентгеновскими аппаратами РУМ-7 (а) и специальная рентгеновская установка для просвечивания панелей (б)

Для автоматизации рентгеновского контроля качества точечной сварки в процессе производства, сокращения времени экспозиции и расхода фотоматериалов применяют устройства, состоящие из рентгеновского аппарата и 16-миллиметровой кинокамеры, производящей покадровую съемку точек; заменяют рентгеновскую пленку флюоресцирующим экраном, электронно-оптическим преобразователем или регистрируют интенсивность рентгеновских лучей сцинтиляционными счетчиками.