Зажимные механизмы и упорные приспособления машин стыковой сварки

Зажимы выполняют следующие функции: обеспечивают точную установку деталей относительно друг друга, токоподвод к деталям от источника тока и исключают проскальзывание деталей при осадке. Применяют два способа установки деталей в зажимах: с упорами и без упоров. Без упоров сваривают длинные детали (полосы, рельсы, трубы и др.). В этом случае применяют большие давления зажатия, так как усилие осадки передается на детали силами трения, развиваемыми между деталями и губками. При сварке с упорами усилие осадки передается на детали главным образом упорами, и токоподводящие губки значительно разгружаются. Конструкции зажимов очень разнообразны и определяются формой и размерами свариваемых деталей, необходимым усилием зажатия и характером производства.

На машинах малой и средней мощности применяют эксцентриковые винтовые или рычажные с ручным приводом и пневматические зажимные механизмы; на машинах средней и большой мощности — пневмогидравлические, гидравлические и зажимы с электроприводом.

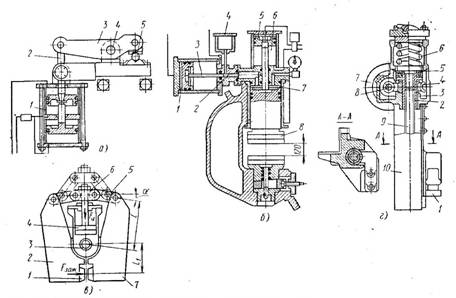

В пневматическом зажимном механизме (рис. 1, а) усилие от пневмоцилиндра 1 через шток 2 и рычаг 3, который вращается вокруг оси 4, передается на деталь 5. Усилие зажатия определяется давлением воздуха в пневмоцилиндрах, конструкцией рычагов и не зависит от размера деталей. Усилие зажатия пневматических зажимов составляет 20…100 кН.

На рис. 1, б приведен безнасосный пневмогидравлический зажимной механизм машин типа МСЛ и МСГА. Верхний зажим 8 поднимается и опускается при помощи сжатого воздуха, подаваемого в камеры 6 и 5 пневмоцилиндра. При поступлении воздуха в камеру 5 зажим 8 опускается и предварительно зажимает деталь. Затем воздух подается в камеру 1 второго цилиндра. Шток 3 перекрывает доступ масла из бачка 4 и создает большое давление масла в камерах 2 и 7, необходимое для окончательного зажатия деталей.

Гидравлические зажимные механизмы применяют в машинах с гидравлическим механизмом подачи. Они отличаются относительной простотой конструкции и имеют меньшие размеры. Иногда для уменьшения диаметра цилиндров зажатия применяют сдвоенные цилиндры (тандем-цилиндры). Для машин с усилием зажатия 100…500 кН масло подается в цилиндры зажатия непосредственно от гидронасоса машины под давлением 7…10 МПа. Для машин с усилием зажатия 1000…4000 кН и выше давление в цилиндрах зажатия повышается до 40…60 МПа. Для этого используют либо специальные насосы, либо мультипликаторы давления.

Наряду с гидравлическими зажимными

механизмами прямого действия с целью увеличения усилия зажатия применяют

рычажные гидравлические механизмы. Например, рычажный гидравлический зажимной

механизм использован в, передвижных машинах для сварки рельсов (рис. 1, б).

Зажимные губки 1, выполненные по профилю рельсов, крепятся в пазах щек 2 и 7

коробчатого сечения. Щеки шарнирно соединены между собой в замке центральным

штоком 3, образуя клещевой зажим с приводом от гидроцилиндра 4 через серьгу 6 и

рычаги 5. Усилие зажатия резко возрастает с уменьшением угла излома ![]()

![]() ,

,

где

![]() — усилие, развиваемое гидроцилиндром

привода зажатия;

— усилие, развиваемое гидроцилиндром

привода зажатия; ![]() и

и ![]() — расстояния соответственно от оси

центрального штока до осей рычагов и до оси губок. Такие зажимные механизмы

позволяют получать значительные усилия зажатия (1500 кН и более) при

сравнительно малых размерах.

— расстояния соответственно от оси

центрального штока до осей рычагов и до оси губок. Такие зажимные механизмы

позволяют получать значительные усилия зажатия (1500 кН и более) при

сравнительно малых размерах.

Рис. 1. Зажимные механизмы машин стыковой сварки:

а — рычажный пневматический;

б — пневмогидравлический;

в — рычажный с гидроприводом клещевого типа;

г — с электроприводом

В мощных машинах иногда применяют винтовые зажимные механизмы с электроприводом (рис. 1, г). Верхний зажим 1 укреплен в ползуне, перемещаемом винтом 9 в направляющих 10. Винт движется поступательно при вращении червячным колесом 4 гайки 2, скользящей по шпонке 3. При вращении червяка 8 электродвигателем 7 винт опускает губку до упора в зажимаемую деталь. Дальнейшее вращение электродвигателя приводит к свертыванию гайки, 2 с неподвижного винта. Она нажимает через подпятник 5 на пружинный динамометр 6, и при определенном его сжатии конечный включатель останавливает электродвигатель.

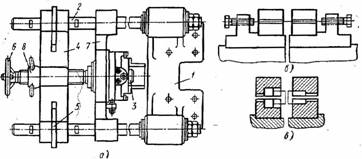

Упорные приспособления воспринимают усилие осадки и предотвращают проскальзывание деталей в зажимах. Конструкции упорных приспособлений определяются формой и размерами свариваемых деталей. Упоры устанавливают на плитах сварочной машины, а при сварке длинных деталей — на специальных направляющих. На рис. 2, а показано типовое неподвижное упорное приспособление, применяемое на машинах мощностью 100…300 кВ×А. Кронштейн 1 закреплен на неподвижной плите машины. Штанги 2 укреплены на кронштейне. Длина штанг определяется длиной свариваемых деталей. При сварке конец детали упирается в опорную часть 3. Грубую регулировку осуществляют перестановкой упорной планки 4, которая закреплена на штанге с помощью собачек 5. Для точной регулировки служит маховичок 6, связанный с ползуном 7. После регулировки винт маховика закрепляют гайкой 8.

Рис. 2. Упорные приспособления:

а — универсальные;

б — упор в корпусе зажимов;

в — упор в губках

На машинах, предназначенных для сварки коротких деталей, когда не требуется большого диапазона регулирования, упоры объединяют с зажимными механизмами. Усилие осадки может передаваться через упорные винты, связанные с корпусом зажима (рис. 2, б), или через заплечики в губках (рис. 2, в).